一种高压可控温多相流体流动模拟环道装置及操作方法

本发明涉及油气水多相混输管道模拟实验装置,具体涉及一种高压可控温多相流体流动模拟环道装置及操作方法

背景技术:

1、常规的多相流在实际生产中普遍存在,石油开采过程中的油水两相和油气水三相流动,原油运输中的掺水减阻或掺气减阻都是多相流动。在管道的流动过程中,由于压力,流速、温度、管道倾斜角度不同,管道内的流型会发生变化。且在复杂环境或工况下,由于气液两相的不稳定性可能会出现段塞流,使整个管道各断面所受的压力波动范围变大,管内流动更加不稳定。油气水多相流型的不同也会对油井及下游工艺设施的生产产生重要的影响。现设计一套模拟装置,该装置可以控制在不同温度,不同压力,不同气液流速下的实验,对不同条件下的多相流动的流型、流型图、相含率、流型转换、速度场以及压降等方面进行研究;在不同角度管道内多相流动的模拟;实现相分离、相掺混,能够在油气水三相、油水、油气以及液体的流动实验之间灵活切换。

2、随着油气资源更深入的开采,现在开采的条件更加极端且随着高压大管径的发展,因此在极端条件下进行多相流动模拟是非常有必要的。然而现有的部分多相流动模拟装置不能完全达到实际的要求,目前已经公开多相流动部分装置(cn201610607941.0、cn202210132716.1)但是上述实验设备和实验方法依然存在有待改进的缺陷,其评价结果与工程实际结果存在较大差异。

3、当前,常用的多相流动测试装置存在以下不足:

4、(1)缺乏可视化装置,不能直接对多相流流型、流动状态进行观察;

5、(2)不能在高温、高压下对多相流进行模拟,不能模拟亚临界、超临界流体的多相流动;

6、(3)不能实现油气水单相、多相流体之间的切换,且实验管道只有一段,效率低,操作不灵活;

7、(4)缺乏实验数据实时记录手段,不能实时收集相关实验数据并处理。

8、(5)流型检测方法单一,不能精确地判断流型;

9、(6)只能对实验环境的温度进行整体的控制,不能进行分段实验。

10、因此需要开发一种高压可控温多相流体流动模拟环道装置及操作方法以研究在油气资源开采和运输过程中的多相流动规律提供实验基础,从而为在油气资源开采后期以及在油气外输时的极端条件下的流动安全保障及流动特性研究提供指导。

技术实现思路

1、为了解决上述技术问题,本发明主要提供一种高压可控温多相流体流动模拟环道装置及操作方法,该装置能够在高温高压下模拟油气水三相多组不同控制变量的实验,它能模拟亚临界、超临界流体的多相流动,它能够对流型直接观测并预测流型的变化,可直接测量多相流的相含率,可有效研究在极端条件下多相流动机理及特性,可在线完成流体多相流动的测试并记录结果。

2、为实现上述目的,本发明采取以下技术方案:

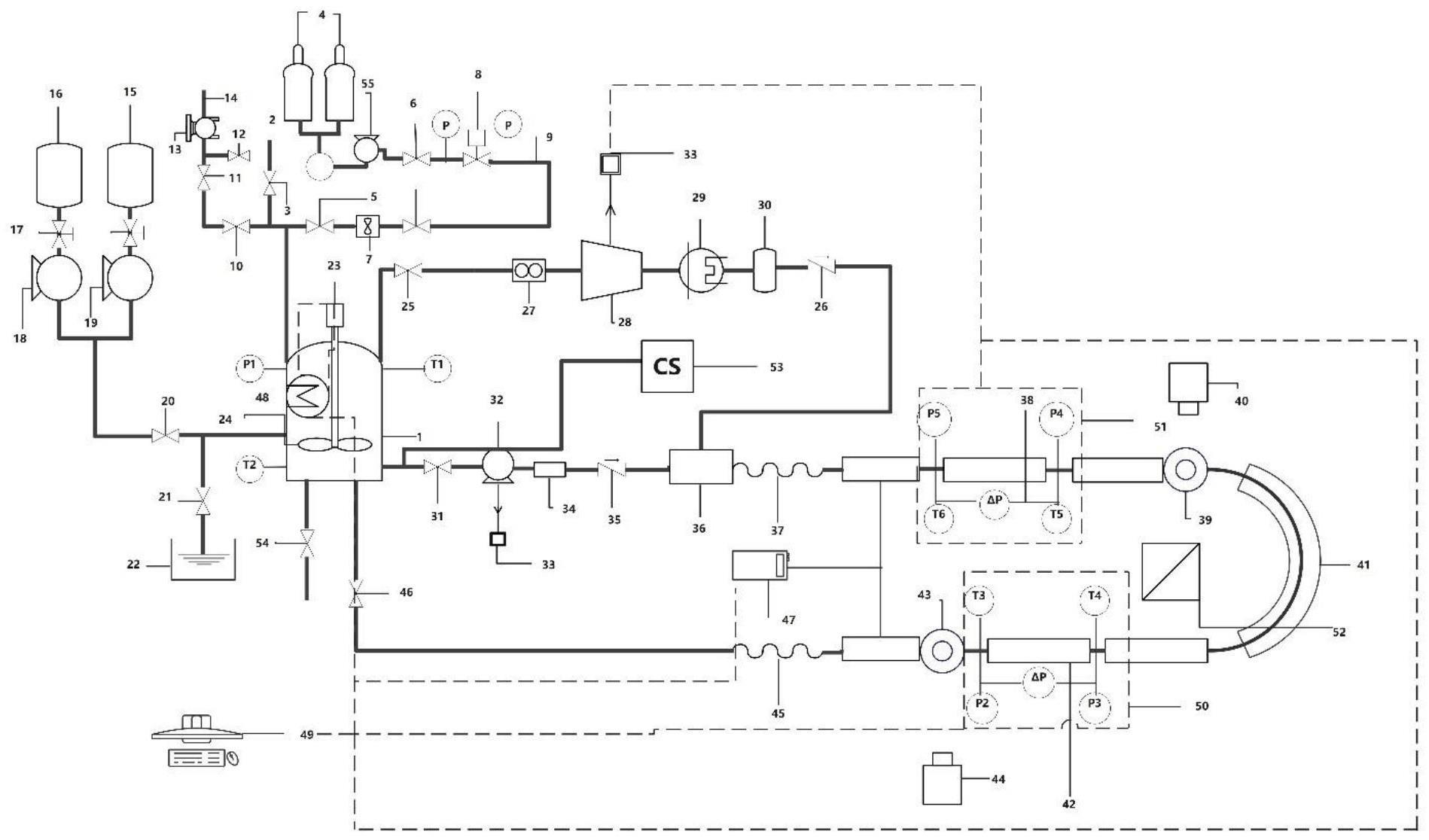

3、一种高压可控温多相流体流动模拟环道装置及操作方法,其特征在于,包括液体介质注入单元、气体介质注入增压单元、多相流动管路、气液混合装置、实验参数采集单、温度调节组件、可视组件、流体循环单元、角度调节组件;

4、所述反应釜(1)内包括电动搅拌机(23)、搅拌叶轮(24)、反应釜温控组件(48)、温度传感器、压力传感器、排污阀(54);所述液体注入单元由储水罐(15)、储油罐(16)、抽水泵(19)、抽油泵(18)、第一进液阀(17)、第二进液阀(20)构成,储水罐(15)和储油罐(16)上设置有液位计,通过进液阀门可控制流体流入反应釜;气体介质注入增压单元由增压泵(55)、气瓶(4)、进气阀(5)、调压阀(6)、气体流量计(7)、气源阀(8)、气体注入管路(9),所述调压阀(6)设置在所述气体注入管路(9)上,用于调节所述气体介质的压力;气瓶内可注入任意一种气体;液体介质注入单元和气体介质注入单元与反应釜连通(1);所述反应釜(1)与流体循环单元、多相流动管路、储液池、真空组件相连;反应釜与反应釜出口阀之间设置一条支线,支线上设置有吹扫装置;反应釜放空管路旁设置有真空组件,真空组件由真空泵(13)、真空泵阀(11)、真空阀(10)、真空泵放空阀(12)组成;通过调节所述第一进液阀(17)、第二进液阀(20)、气路出口阀(25)、反应釜出口阀开闭可以控制进入测试管段的流体类型,实现油、气、水多相流体或气、液单相流体的灵活切换;

5、实验参数采集单元由第一数据采集段(50)和第二数据采集段(51)、超声波流量计、液体流量计、压力传感器、温度传感器、相含率检测器组成;可视化单元由第一可视窗(43)和第二可视窗(39)以及第一高速摄像机(44)和第二高速摄像机(40);

6、所述流体循环单元由气路循环装置、液路循环装置以及气液混合装置构成;所述气相循环装置由气路出口阀(25)、循环压缩机(28)、超声波流量计(27)、气路止回阀(26)、空冷器(29)、沉降罐(30)构成,液相循环装置由反应釜出口阀(31)、循环泵(32)、液体流量计(34)、液体止回阀(35)构成,所述气路出口阀(25)、循环压缩机(28)、超声波流量计(27)、气路止回阀(26)、空冷器(29)、沉降罐(30)依次连接,所述液体止回阀(35)在循环泵(32)之后,防止气液混合装置压力过高流体倒流;所述循环压缩机(28)设置在所述气体止回阀(26)之后,入口与所述反应釜气体出口段相连,出口段与所述冷凝器(29)相连以防止经压缩后的高温气体影响液相温度,防止油蒸汽进入压缩机;气液混合装置在多相流动管路进口之前使得循环后的气相和液相充分均匀混合,防止任意一相流体流速过高影响另一相流体流动;

7、所述多相流动管路呈u型,所述多相流动管路包括第一直管段(42)、弧形管段(41)和第二直管段(38)、角度调节组件(52);所述多相流动管道设在角度调节组件(52)上,在角度调节机构上可以调节多相流动管道与地面之间的角度进行不同条件下的实验;所述多相流动管路通过第一软管和第二软管与反应釜进口阀和气液混合装置相连;

8、所述温度调节组件包括循环管路温度调节组件(47)以及反应釜控温组件(48)不同管段上的温度可以通过循环管路温度调节组件(47)进行调节,以实现温度的分段控制;所述夹套设在所述反应釜(1)和所述多相流动管路上,所述恒温源与所述夹套连通,实现反应釜和多相流动管路的温度稳定。

9、进一步的,所述的高压可控温多相流体流动模拟环道装置,其特征在于,所述包括高速摄像机、实验参数采集段与所述计算机数据采集分析系统(49)连接,同步采集和记录测试数据。

10、进一步的,液体介质注入单元、气体介质注入增压单元、多相流动管路、气液混合装置、质量流量计、温度调节组件、可视组件、多相流动环道均采用耐高温高压的合金材料制造,气密封工作压力范围为0~40mpa,工作温度范围为0~150℃;

11、本发明还提供一种高压可控温多相流体流动模拟环道装置及操作方法的使用方法,其操作步骤如下:

12、(1)所述油气水三相流动实验操作方法,包括如下步骤:

13、打开进气阀(5)并通过调压阀(6)调节压力,对高压可控温多相流体流动模拟环道装置内通入氮气后通过打开气体放空管路(1)上的放空阀(2)排出空气,排出高压可控温多相流体流动模拟环道装置内的空气后关闭进气阀(4);启动计算机,打开实验参数测量单元,关闭进气阀(1),完成循环回路试压;打开第一进液阀(17),开启抽油泵(18)和抽水泵(19),打开第二进液阀(20)油水两相进入反应釜(1)后关闭抽油泵(18)和抽水泵(19),关闭第一进液阀(17)、第二进液阀(20)后打开电动搅拌机(23),关闭放空阀(2);启动数据采集系统(49),打开实验参数采集单元;打开反应釜温度调节组件(46)将反应釜温度调节至实验温度,打开气源阀(7),启动增压泵,打开进气阀,将增压后的气体介质注入反应釜并升高至实验压力,与反应釜中的油水进行混合形成油气水三相;打开循环管路温度调节组件(46)和反应釜控温组件(47)调节温度至实验温度;开启角度调节机构(52),调节到一定角度下进行实验;打开气路出口阀(25)、气路止回阀(26)、空冷器(29),打开反应釜出口阀(36)、液体止回阀(35)和反应釜进口阀(46);打开循环泵(32)和循环压缩机(28),油气水三相流进入多相流动管路;通过变频器(33)调节电机转速以控制气液流速到实验目标值,实现环路内介质的循环;开启第一高速摄像机(44)、第二高速摄像机(40)以及第一数据采集段(50)和第二数据采集段(51)进行数据的记录;配合可视窗口观察含油气水三相在不同温度、压力、流速条件下的流动情况并记录瞬时图像;油气水三相流动实验结束后,则关闭循环泵(32)、循环压缩机(28)、数据采集单元、可视组件、温度调节组件,开启反应釜放空阀(3)待泄压完成后打开排污阀排出液体,启动吹扫装置进行吹扫作业吹扫残留液体;关闭反应釜排污阀(54);收集并处理实验参数采集单元数据,收集高速摄像机所拍摄照片;

14、(2)所述油水两相流动实验操作方法,包括如下步骤:

15、打开气体放空管路上的放空阀排出空气,关闭气体介质注入组件及反应釜进气阀门(5),关闭气路出口阀(25);启动计算机,打开实验参数测量单元;打开气路止回阀(26),打开真空阀(10),打开真空泵(13)对反应釜(1)和多相流动管路抽真空;打开吸液阀阀门(21),通过负压将储液池(22)中油水两相吸入反应釜(1)及环道内后关闭洗液阀阀门和放空阀;启动数据采集系统,打开实验参数采集单元;开启反应釜控温组件(48)和循环管路温度调节组件(47)及电动搅拌机(23),将反应釜中的多相流体加热至指定温度;开启角度调节机构(52),调节到一定角度下进行实验;关闭气路出口阀(25)、气路止回阀(26)、空冷器(29),打开反应釜出口阀(36)、液体止回阀(35)和反应釜进口阀(46);打开循环泵(32)、关闭循环压缩机(28),所述油水两相流体经循环泵(32)和液体止回阀(35)进入多相流动管路;通过变频器(33)调节电机转速以控制气液流速到实验目标值,实现环路内介质的循环;开启第一高速摄像机(44)、第二高速摄像机(40)以及第一数据采集段(50)和第二数据采集段(51)进行数据的记录;配合可视窗口观察含油水两相在不同温度、压力、流速条件下的流动情况并记录瞬时图像;油水两相流动实验结束后,则关闭循环泵(32)、数据采集单元、可视组件、温度调节组件,打开排污阀排出液体,启动吹扫装置进行吹扫作业吹扫残留液体;关闭反应釜排污阀(54);收集并处理实验参数采集单元数据,收集高速摄像机所拍摄照片;

16、(3)所述油气两相流动实验操作方法,包括如下步骤:

17、打开进气阀(5)并通过调压阀(6)调节压力,对高压可控温多相流体流动模拟环道装置内通入氮气后通过打开气体放空管路上的放空阀排出空气,排出高压可控温多相流体流动模拟环道装置内的空气后关闭进气阀;启动计算机,打开实验参数测量单元,关闭进气阀(4),完成循环回路试压;打开第一进液阀(17),开启抽油泵(18),打开第二进液阀(20)油进入反应釜(1)油进入反应釜(1)后关闭抽油泵(18),关闭第一进液阀(17)、第二进液阀(20)后打开电动搅拌机(23),关闭放空阀;启动数据采集系统(48),打开实验参数采集单元;打开反应釜温度调节组件将反应釜温度调节至实验温度,打开气源阀,启动增压泵,打开进气阀,将增压后的气体介质注入反应釜并升高至实验压力,与反应釜中的油水进行混合形成油气两相;打开循环管路温度调节组件(46)和反应釜控温组件(47)调节温度至实验温度;开启角度调节机构(52),调节到一定角度下进行实验;打开气路出口阀(25)、气路止回阀(26)、空冷器(29),打开反应釜出口阀(36)、液体止回阀(35)和反应釜进口阀(46);打开循环泵(32)和循环压缩机(28),油气两相流进入多相流动管路;通过变频器(33)调节电机转速以控制气液流速到实验目标值,实现环路内介质的循环;开启第一高速摄像机(44)、第二高速摄像机(40)以及第一数据采集段(50)和第二数据采集段(51)进行数据的记录;配合可视窗口观察含油气两相在不同温度、压力、流速条件下的流动情况并记录瞬时图像;油气两相流动实验结束后,则关闭循环泵(32)、循环压缩机(28)、数据采集单元、可视组件、温度调节组件,开启反应釜放空阀(3)待泄压完成后打开排污阀排出液体,启动吹扫装置进行吹扫作业吹扫残留液体;关闭反应釜排污阀(54);收集并处理实验参数采集单元数据,收集高速摄像机所拍摄照片;

18、本发明由于采取以上技术方案,其具有以下优点:

19、1、本发明一种高压可控温多相流体流动模拟环道装置及操作方法结构简单、设计合理,装置各组件均满足设计压力(0~40mpa),设计温度(0~150℃)要求,使其更接近于现场工程管道流动压力,可模拟工程实际多相混输管道流动状况;

20、2、本发明采用自动控制系统,通过计算机调节能够实现自动调节并精确控制气体和液体流速,实现自动控制减小人工操作误差;

21、3、本发明通过调节阀门开闭,控制进入环道进行实验的流体,实现油气水三相、油气、油水两相或单相流动之间的切换,操作方便;

22、4、可通过调节循环压缩机和循环泵电机转速,实现气相和液相介质在不同流速下的在循环回路内流动,研究不同气液流速下的多相流动状况;

23、5、可研究不同气液比条件下,气、液两相流体在不同温度、压力、流速条件下的多相流动状况;

24、6、可通过高速摄像机记录多相流在不同流量、流速、管壁温度、相含率下后对多相流流型直接进行观察;

25、7、可研究不同油品和不同气体的油气水三相介质在不同温度、压力、流速条件下的多相流动情况;

26、8、本发明的一种高压可控温多相流体流动模拟环道装置及操作方法能够对环道角度进行调节,实现环道在不同角度进行实验,能够更好的模拟管道在实际工程中的情况;

27、9、本装置有电容法气液两相流相含率测量系统,能够实现对多相流相含率的直接测量;

28、10、通过蓝宝石可视窗可直接观测多相流在不同的条件下流动的流型和流动状况,并拍摄瞬时图像;

29、11、可研究亚临界、超临界流体的多相流动;

30、12、可实现对循环回路内多相流介质的压力、压降、温度、流速、流量实时检测与记录。

31、13、流型检测方法多样且能够通过计算机基于基本流体参数建模进行流型转换的预测;

32、14、本装置多相流体介质不仅限于油气水,也包括浆体、含砂流体、聚合物流体等。

- 还没有人留言评论。精彩留言会获得点赞!