一种可实现温度补偿的膜片及其制备方法和应用与流程

本发明属于传感器,具体涉及一种可实现温度补偿的膜片及其制备方法和应用。

背景技术:

1、当前机电类传感器中大部分以金属弹性元件(膜片)作为感知元件,对被测参量进行传感测量。以膜片作为感知元件的传感器具备极强抗电磁干扰能力和抗过载能力,同时耐高温、高压、耐腐蚀特性使其能在高温高压环境下使用,能用于易燃易爆介质的测量。膜片传感器生产周期短、成本低、结构简单、可靠性高,被普遍用于航空航天等领域,而且是航空航天领域应用最广的传感器品类之一。膜片式传感器以膜片作为感知元件,感受外部气压、液压变化,形成弹性变形,将形变量传递给解算系统,计算出被测介质的压力值。

2、目前膜片式传感器由于其耐高温的特点,普遍用于航空领域的高温环境。但是作为敏感元件的膜片为金属材料,金属的弹性膜片会随着介质温度的变化而改变,在感知压力不变的情况下,介质温度变化,膜片的输出位移产生变化,使膜片传感器的输出差异产生。当前该问题主要根据金属材料的热膨胀系数差异,采用调整结构件的材料,以热膨胀带来的结构件伸长量来平衡膜片的弹性模量变化导致的位移变量。但是目前此种控制还有难点问题,受传感器对环境温度的耐受要求、对介质压力的耐受能力要求,结构件和弹性元件选材都受到限制,一般补偿范围为-15~15μm,在日趋小型化的传感器中,结构件尺寸减小,热膨胀带来的补偿效果也进一步缩小,导致结构件热膨胀很难完全补偿膜片弹性模量变化带来的位移值变化。

3、膜片作为膜片式传感器的敏感元件,它在高低温环境下会由于弹性模量的变化导致位移量的增减,同时它具备热膨胀率这一受环境温度影响的指标,作为薄膜零件的膜片,在高低温环境下也会因为固有的热膨胀率产生延展,但由于膜片边界条件受结构件限制,因此膜片本身会因为热膨胀而产生翘曲,只要能够控制膜片在高低温环境下的翘曲方向和翘曲形变量,即可自然补偿高低温环境带来的位移增减量,而减少结构件材料选择难,高低温匹配难的问题。

技术实现思路

1、针对上述现有技术,本发明提供一种可实现温度补偿的膜片及其制备方法和应用,以解决现有技术中膜片式传感器温度补偿过程中结构件材料选择难、高低温匹配难以实现的问题。

2、为了达到上述目的,本发明所采用的技术方案是,提供一种可实现温度补偿的膜片,包括由金属片制成的膜片本体,膜片本体包括左半膜和右半膜,左半膜和右半膜上设置有波纹回转体,并且左半膜和右半膜以膜片本体的中线为对称轴呈中心对称;膜片本体整体呈正锥形或负锥形,正锥形为波纹回转体的波纹轮廓线与膜片本体的中线之间的夹角大于90°,负锥形为波纹回转体的波纹轮廓线与膜片本体的中线之间的夹角小于90°。

3、在上述技术方案的基础上,本发明还可以做如下改进。

4、进一步,膜片本体一体成型。

5、进一步,波纹回转体中波纹的数量为3~5个。

6、进一步,波纹的高度为0.53~0.57mm。

7、进一步,左半膜和右半膜上的波纹由内之外高度依次减小,相邻两波纹之间的高度之差为0.1~0.15mm。

8、进一步,波纹的凸率为-0.15~0.25mm。

9、本发明还公开了一种可实现温度补偿的膜片的制备方法,制备方法包括以下步骤:

10、s1:根据膜片式传感器已经确定的膜片基材、结构件选材和工作环境温度计算膜片基材受温度影响导致的位移差,计算公式如下:

11、位移差=膜片基材弹性模量位移变化值-结构件热膨胀变化值;

12、s2:由位移差的正负值确定膜片本体的整体形状,位移差为正值时膜片本体呈正锥形,位移差为负值时膜片本体呈负锥形,并且锥度大小与位移差的绝对值成正比;

13、s3:将膜片基材放入成型模具中成型;

14、s4:将成型后的膜片本体置于时效夹具中,并进行热处理,即得。

15、进一步,膜片基材的材质为30cr13不锈钢,s4中热处理方式为:先于650~700℃下淬火2h,然后于-70℃下冷藏4h,再于1000~1050℃下回火40min,即得。

16、本发明还公开了可实现温度补偿的膜片在制备传感器中的应用。

17、本发明的有益效果是:

18、本发明通过对膜片结构进行重新设计,可以将膜片式传感器的温度补偿由结构件补偿变更为膜片自身补偿,补偿值范围可由现有技术中的-15~15μm扩大至-30~40μm,补偿效果更为明显;并且能够保证在膜片式传感器小型化的同时实现温度补偿,同时可以大幅降低对结构件和膜片材料的挑选难度,使传感器设计更为简便。

技术特征:

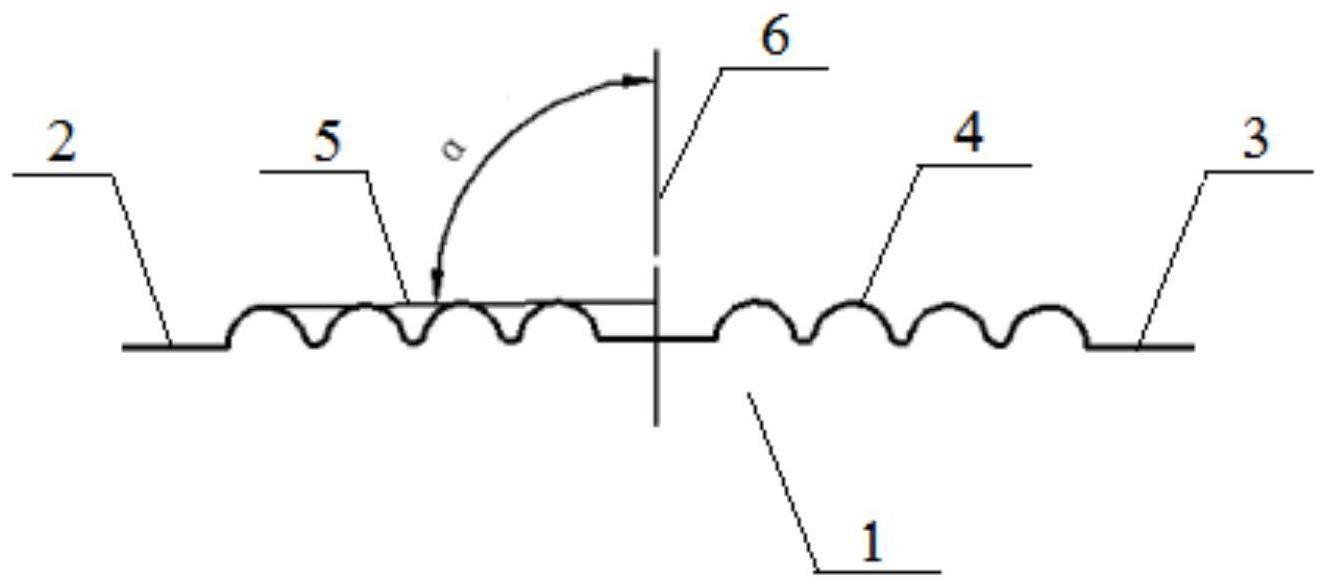

1.一种可实现温度补偿的膜片,其特征在于:包括由金属片制成的膜片本体(1),所述膜片本体(1)包括左半膜(2)和右半膜(3),所述左半膜(2)和右半膜(3)上设置有波纹回转体(4),并且左半膜(2)和右半膜(3)以膜片本体的中线(6)为对称轴呈中心对称;所述膜片本体(1)整体呈正锥形或负锥形,所述正锥形为波纹回转体的波纹轮廓线(5)与膜片本体的中线(6)之间的夹角大于90°,所述负锥形为波纹回转体的波纹轮廓线(5)与膜片本体的中线(6)之间的夹角小于90°。

2.根据权利要求1所述的可实现温度补偿的膜片,其特征在于:所述膜片本体(1)一体成型。

3.根据权利要求2所述的可实现温度补偿的膜片,其特征在于:所述波纹回转体(4)中波纹的数量为3~5个。

4.根据权利要求3所述的可实现温度补偿的膜片,其特征在于:所述波纹的高度为0.53~0.57mm。

5.根据权利要求3所述的可实现温度补偿的膜片,其特征在于:所述左半膜(2)和右半膜(3)上的波纹由内之外高度依次减小,相邻两波纹之间的高度之差为0.1~0.15mm。

6.根据权利要求4或5所述的可实现温度补偿的膜片,其特征在于:所述波纹的凸率为-0.15~0.25mm。

7.权利要求1~6任一项所述的可实现温度补偿的膜片的制备方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的制备方法,其特征在于,所述膜片基材的材质为30cr13不锈钢,s4中热处理方式为:先于650~700℃下淬火2h,然后于-70℃下冷藏4h,再于1000~1050℃下回火40min,即得。

9.权利要求1~6任一项所述的可实现温度补偿的膜片在制备传感器中的应用。

技术总结

本发明公开了一种可实现温度补偿的膜片及其制备方法和应用,可实现温度补偿的膜片包括由金属片制成的膜片本体,膜片本体包括左半膜和右半膜,左半膜和右半膜上设置有波纹回转体,并且左半膜和右半膜以膜片本体的中线为对称轴相互对称;膜片本体整体呈正锥形或负锥形。本发明通过对膜片结构进行重新设计,可以将膜片式传感器的温度补偿由结构件补偿变更为膜片自身补偿,补偿值范围可由现有技术中的‑15~15μm扩大至‑30~40μm,补偿效果更为明显;并且能够保证在膜片式传感器小型化的同时实现温度补偿,同时可以大幅降低对结构件和膜片材料的挑选难度,使传感器设计更为简便。

技术研发人员:侯良云,杨海瑞,张静,陈冰玉,廖春惠,熊艳梅

受保护的技术使用者:成都凯天电子股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!