一种感应腔多级串联准直调节系统及调节方法与流程

本发明涉及一种机械装配准直测量调节系统及调节方法,具体涉及一种感应腔多级串联准直调节系统及调节方法。

背景技术:

1、脉冲功率装置通常具有多级串联感应腔,感应腔通常为空心圆饼状复杂装配体结构,感应腔固定于安装有导轨的支撑横梁上,在装配时,相邻两级感应腔需要进行中轴线水平状态下的对中插接,插接处为内外筒间隙配合的同轴结构且设置有高真空径向密封,插接行程较短;所有感应腔串联装配完成后,为保证装置性能,各级感应腔的中轴线应与理论中轴线重合。

2、因此,在多级串联感应腔的装配过程中,不但要保证相邻两级感应腔的内外筒插接处的同轴精度,还需保证多级感应腔串联装配后整体中轴线的准直精度。根据文献介绍,现有的准直调节装置采用“激光器+对中装置+光敏二极管”的准直调节方法对多级感应腔进行装配调节,该方法的硬件配套设施较为复杂、准直调节方法的操作过程较为繁琐,工作效率低,不利于实际应用,除此之外还未发现利用其他装置和方法对多级感应腔串联装配后的整体中轴线进行准直调节,使其装配的同轴精度达到设计要求,因此,寻求一种新型的准直调节装置对多级感应腔进行装配调节是非常有必要的。

技术实现思路

1、本发明的目的是解决现有技术中多级串联感应腔在装配过程中所采用的准直调节装置的硬件配套设施较为复杂、准直调节方法的操作过程较为繁琐,工作效率低,不利于实际应用的问题,而提出一种感应腔多级串联准直调节系统及调节方法。

2、本发明的发明构思为:通过利用激光跟踪仪测量技术,首先将感应腔支撑横梁上安装的滚动直线导轨作为参考基准,建立以多级串联感应腔理论中轴线为坐标轴之一的装置坐标系,并测得该坐标系与测量控制网点的坐标参数关系;进而对各级感应腔进行标定,获得标定监测点与感应腔前后插接处中心点的相对位置关系,从而得到监测点的理论坐标值;最后通过调整待插接感应腔的三维可调支撑模块,将监测点坐标调节至与理论坐标重合,使前后插接处中心点与理论中轴线重合,从而实现多级串联感应腔的准直装配。

3、为实现上述目的、完成上述发明构思,本发明提出的技术解决方案为:

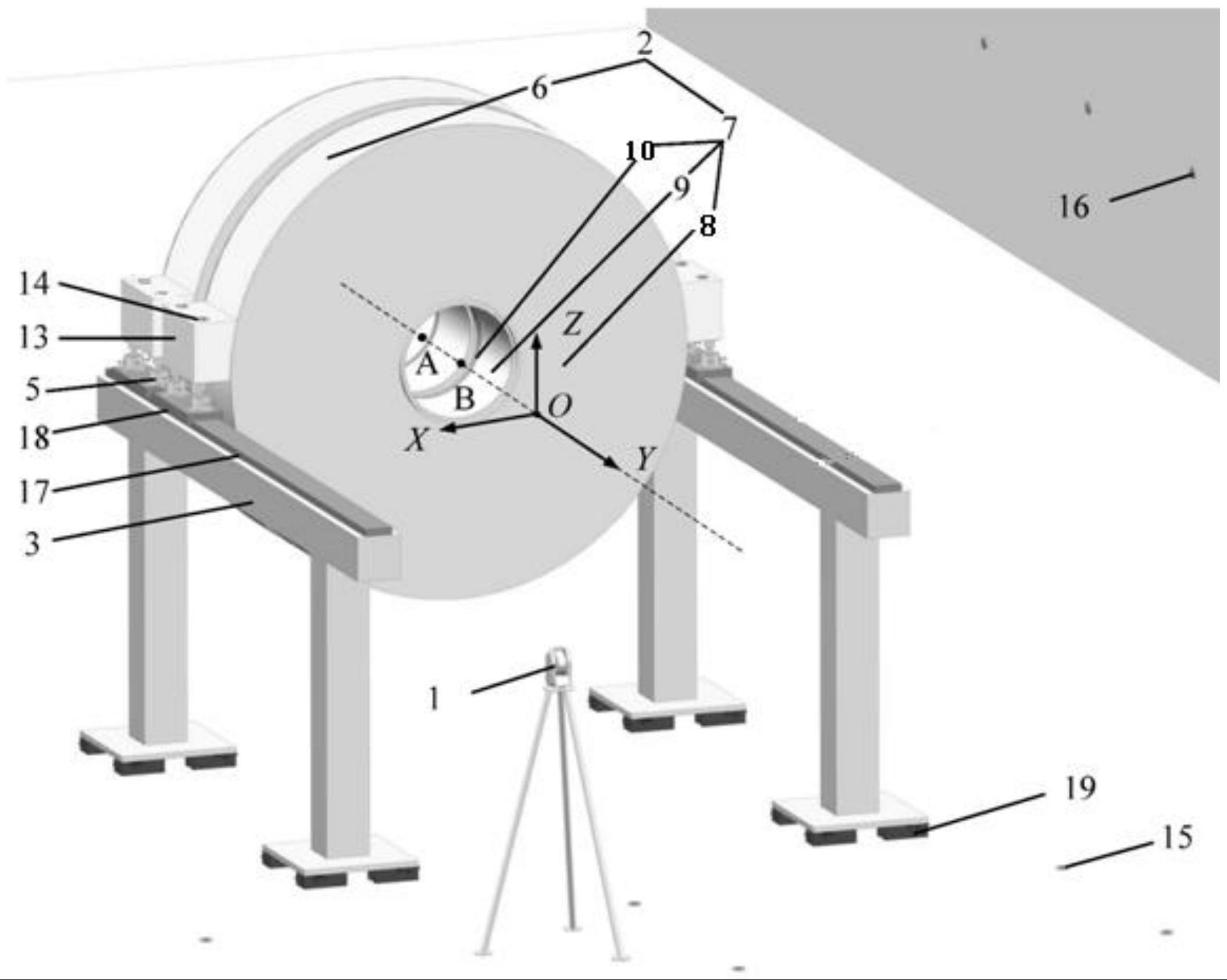

4、一种感应腔多级串联准直调节系统,包括激光跟踪仪、多个依次同轴连接的感应腔和感应腔支撑横梁,其特殊之处在于:还包括靶标座和测量控制网点;

5、每个所述感应腔包括壳体、前盖板、后盖板,以及通过前盖板、后盖板固定在壳体内的阴极体,阴极体为空心圆柱体结构,前盖板、阴极体和后盖板的内径相同;相邻感应腔之间通过前一个感应腔的后盖板与后一个感应腔的前盖板同轴连接;

6、所述壳体的外侧相互对称的设置有两个靶标座安装台,靶标座安装台的上端设置有两个靶标座安装孔,两个靶标座安装台上端的四个靶标座安装孔形成感应腔的标定监测点;靶标座安装台的下端与两个靶标座安装孔位置相对应的位置,设置有两个三维可调支撑模块,用于对感应腔进行多角度调节;

7、所述测量控制网点包括地面控制网点和墙面控制网点,用于建立装置坐标系;所述靶标座固定在靶标座安装孔内和测量控制网点上,用于固定吸附激光跟踪仪的反射靶球以实现位置坐标的测量;

8、所述激光跟踪仪设置于两相互平行的感应腔支撑横梁之间;感应腔支撑横梁的上端设置有导轨,导轨上设置有滑块,感应腔通过三维可调支撑模块与导轨上的滑块连接,使得感应腔可以沿导轨在感应腔支撑横梁上滑动。

9、其中激光跟踪仪是一种空间三维坐标精密测量仪器,主要包括角度测量模块、距离测量模块、跟踪控制模块、反射器、脚架和数据处理终端等,其中反射器为反射靶球,广泛应用于大型设备精密安装、机械加工制造、航空航天等领域,配套的sa软件用于仪器操控与数据后处理。

10、感应腔为空心圆饼状复杂装配体,其内壁由具有相同内径尺寸的三个零件前盖板、阴极体、后盖板组成,通过螺栓固定于感应腔壳体上,形成一个具有统一内径的同轴型面。

11、感应腔壳体上相互对称的设置有靶标座安装台每个靶标座安装台上端设置有两个靶标座安装孔,两个靶标座安装台上端的四个靶标座安装孔用于形成感应腔的标定监测点;标定监测点分布于感应腔左前、左后、右前、右后四个位置,左右对称,并近似处于同一平面;

12、其中测量控制网点分为两种,固定于地面上的多个靶标座称为地面控制网点,固定于墙面上的多个靶标座称为墙面控制网点,二者配合形成立体的空间固定位置控制网络,可用于装置坐标系的快速拟合建立。

13、其中三维可调支撑模块为一种可实现上下、前后、左右三个自由度调节的机械承载模块,其上端面通过螺栓固定于感应腔壳体上,每个感应腔采用四组该模块,配合使用可以调节感应腔上下、前后、左右、横摆角、侧摆角、俯仰角共计六个自由度,其分布位置近似处于各监测点下方,其下端面与导轨滑块连接固定,使感应腔能够跟随滑块在导轨上平顺滑动。

14、进一步地,所述前盖板上设置有前置安装凸台,后盖板上设置有后置安装凸台,前盖板的前置安装凸台与后盖板的后置安装凸台相适配,用于将多个感应腔进行串联装配;

15、所述前置安装凸台和后置安装凸台的连接处上设置有;

16、所述前盖板和后盖板均采用铝合金或不锈钢材质。

17、其中,前盖板与后盖板均为圆环形盖板,其二者的材质均为铝合金或不锈钢,前置安装凸台和后置安装凸台的加工精度要求均较高。进行感应腔串联装配时,下一级感应腔的前置安装凸台插接进上一级感应腔的后置安装凸台中,形成内外筒同轴的间隙配合;

18、进一步地,靶标座为金属座,其上设置有球面凹槽,球面凹槽内粘接有磁铁;

19、靶标座通过环氧树脂胶固定于靶标座安装孔内和地面控制网点上;

20、靶标座通过螺栓固定于墙面控制网点上。

21、其中,靶标座是一个带有球面凹槽的金属零件,通过螺栓或环氧胶固定于感应腔壳体上、地面控制网点和墙面控制网点上,球面凹槽下粘接有强力磁铁,可将激光跟踪仪的反射靶球牢靠地吸附于靶标座上,保证二者间不存在晃动间隙,完成对位置坐标的测量。

22、进一步地,所述感应腔支撑横梁的上端还设置有用于安装导轨的定位凸台,定位凸台上设置有用于通过锁定滑块而锁定感应腔滑动的锁定机构;

23、所述感应腔支撑横梁下部设置有支撑架,支撑架下端设置有可调垫铁阵列。

24、其中感应腔支撑横梁为带支撑底座的长条形组焊结构,两个感应腔支撑横梁并排平行放置,其中一侧感应腔支撑横梁上方固定有直线导轨,另一侧感应腔支撑横梁上端固定有定制钢轨。感应腔支撑横梁上端的直线导轨和定制钢轨的安装处侧边设计有定位凸台,其具有较高的机械加工直线精度。

25、感应腔支撑横梁底座下端设置有可调垫铁阵列,可以调节感应腔支撑横梁的高度,调节完成后通过螺栓将感应腔支撑横梁底座固定到地面上。感应腔支撑横梁上端的导轨安装近处设置有锁定机构,可对感应腔的轴向沿导轨的滑动自由度进行锁定。

26、其中直线导轨为标准型滚动直线导轨,采用螺栓固定于一侧支撑横梁上,导轨上安装有滚动直线导轨滑块,导轨、滑块及二者间的配合精度要求均较高。通过调节可调垫铁阵列的高度,使直线导轨的直线度达到设计指标,确保滚动直线导轨滑块承载后能够在导轨上平顺滑动。

27、定制钢轨为定制的矩形截面导轨,采用螺栓固定于另一侧支撑横梁上,钢轨上安装有钢轨滑块,导轨、滑块及二者间的配合精度要求一般。两侧横梁上的导轨精度一高一低配合运用,既能保证感应腔沿轨道滑动轨迹的直线精度,又可避免滑块卡死,感应腔运行顺滑;为避免赘述,将滚动直线导轨和定制钢轨统称导轨,直线导轨滑块和钢轨滑块统称滑块。

28、同时,本发明还提供了一种感应腔多级串联准直调节方法,采用上述一种感应腔多级串联准直调节系统,其特殊之处在于,包括以下步骤:

29、s1、利用激光跟踪仪测量感应腔支撑横梁上端设置的导轨棱边的各等距测点的三维坐标值,确定出满足设计要求的多级串联感应腔中轴线的位置;

30、s2、设定垂直于感应腔中轴线的感应腔支撑横梁的拟合平面与多级感应腔中轴线的交点为坐标原点,沿中轴线方向为y轴、与中轴线水平垂直的方向为x轴、与中轴线竖直垂直的方向为z轴,建立三维装置坐标系,并利用激光跟踪仪得出测量控制网点位于装置坐标系中的相位坐标;

31、s3、测量各级待安装感应腔标定监测点的初始位置坐标,以及各级待安装感应腔前盖板外侧拟合出的平面和后盖板外侧拟合出的平面与该级感应腔中轴线交点的位置坐标,获得标定监测点与各级待安装感应腔前盖板和后盖板之间的相对位置关系,通过激光跟踪仪测量软件计算得出各级感应腔标定监测点的安装位置坐标;

32、s4、通过调整各级待安装感应腔的三维可调支撑模块,使得待安装感应腔上标定监测点的坐标与步骤s3中计算得出的标定监测点的安装位置坐标相同,从而确定待安装感应腔的具体安装位置坐标;

33、s5、将调节完成的各级待安装感应腔通过导轨上的滑块推动其与前一级感应腔串联插接,连接后的各级感应腔的中轴线与装置坐标系的y轴重合,然后对各级感应腔进行机械锁定,从而完成感应腔多级串联的准直调节。

34、进一步地,步骤s1具体为:

35、s1.1、将两个相互平行的感应腔支撑横梁吊装至预安装位置,利用激光跟踪仪测量感应腔支撑横梁上端设置的导轨棱边的各等距测点的三维坐标值;

36、s1.2、调节感应腔支撑横梁下端的可调垫铁阵列,使得导轨棱边的各等距测点的三维坐标值满足设计要求,然后将感应腔支撑横梁固定到安装位置;

37、s1.3、根据导轨棱边的各等距测点的三维坐标值,拟合出导轨的棱边直线,从而确定出与所述棱边直线互相平行,且水平方向与竖直方向的距离均满足设计要求的感应腔中轴线的位置。

38、进一步地,步骤s2具体为:

39、s2.1、利用激光跟踪仪测量拟合出感应腔支撑横梁垂直于感应腔中轴线的拟合平面,该拟合平面与多级感应腔中轴线的交点为坐标原点,沿中轴线方向为y轴、与中轴线水平垂直的方向为x轴、与中轴线竖直垂直的方向为z轴,建立三维装置坐标系;

40、s2.2、通过激光跟踪仪对测量控制网点的地面控制网点和墙面控制网点进行测量,得出各个网点位于装置坐标系中的相位坐标;

41、s2.3、当激光跟踪仪的安装位置发生变化时,重新测量测量控制网点上各个网点的相位坐标,根据步骤s2.2中各个网点位于装置坐标系中的相位坐标关系,重新建立装置坐标系。

42、其中,通过激光跟踪仪测量拟合出感应腔支撑横梁上垂直于感应腔中轴线上的拟合平面,该拟合平面与感应腔中轴线的交点与中央一级感应腔中心点或中央两级感应腔中间点的距离设计参数已知,从而可以确定中央一级感应腔中心点或中央两级感应腔中间点的位置,并将其作为坐标原点;沿中轴线方向为y轴、与中轴线水平垂直的方向为x轴、与中轴线竖直垂直的方向为z轴,建立三维装置坐标系,激光跟踪仪依据该三维装置坐标系对相关位置坐标进行测量。

43、进一步地,步骤s3具体为:

44、s3.1、将各级感应腔沿导轨推送至待安装位上,设定各级感应腔前盖板外侧拟合出的平面与装置坐标系y轴方向的交点为a点,后盖板外侧拟合出的平面与装置坐标系y轴方向的交点为b点;

45、其中,该级感应腔实际中轴线通过激光跟踪仪测量前盖板、阴极体和后盖板的内孔型面拟合获得;

46、s3.2、利用激光跟踪仪测量各级感应腔上标定监测点的初始位置坐标,将标定监测点的初始位置坐标代入装置坐标系中,通过激光跟踪仪测量软件计算得到a点与标定监测点的相对位置坐标为(xa,ya,za),b点与标定监测点的相对位置坐标为(xb,yb,zb);

47、s3.3、通过导轨上的滑块推动各级感应腔滑动,使其沿y轴方向将a点坐标调整为(xa,yai,za),b点坐标调整为(xb,ybi,zb),其中yai与ybi为各级感应腔a点和b点在y轴上的设定值;

48、s3.4、调节三维可调支撑模块,使得各级感应腔沿中轴线相互对称的两个标定监测点的z轴坐标值相等,令a点的坐标满足(0,yai,0),b点的坐标满足(0,ybi,0),通过激光跟踪仪测量软件反向计算得到各级感应腔四个标定监测点的安装位置坐标。

49、进一步地,步骤s4具体为:

50、s4.1、循环交替调节各级待安装感应腔的四个三维可调支撑模块,同时通过激光跟踪仪对各级感应腔的四个标定监测点的坐标进行测量,使标定监测点测量的坐标与步骤s3中的标定监测点的安装位置坐标相同;

51、s4.2、锁定三维可调支撑模块,从而确定待安装感应腔的具体安装位置坐标。

52、进一步地,步骤s5具体为:将调节完成的各级待安装感应腔沿导轨推动至上一级感应腔的待安装位上,使其前盖板上设置的前置安装凸台与上一级感应腔后盖板上设置的后置安装凸台适配连接,连接后的各级感应腔中轴线与装置坐标系的y轴重合,然后对各级感应腔进行机械锁定,从而完成感应腔多级串联的准直调节。

53、本发明的有益效果为:

54、【1】本发明的感应腔多级串联准直调节系统,利用激光跟踪仪对相关数值进行测量和监测,通过对三维可调支撑模块进行调整,完成感应腔多级串联的准直调节,其涉及到的主要测量设备仅有激光跟踪仪,因此在对多级感应腔进行串联调节时所需的硬件配套较为简易,同时还简化了准直调节的操作流程和实施难度。

55、【2】本发明中利用激光跟踪仪测量得到的距离和测量角度的数值精度较高,与现有技术的测量精度相比,本发明的测量精度实现了跨量级的大幅提升,更有利于对多级感应腔进行精准的调节和串联装配。

56、【3】本发明中通过测量控制网点建立装置坐标系,利用激光跟踪仪对标定监测点的坐标进行监测,通过计算得出各级感应腔标定监测点的安装位置坐标,然后调节各级感应腔的三维可调支撑模块,使得标定监测点的坐标与计算得出的安装位置坐标重合,完成感应腔的调节安装,由此可以看出,该准直调节方法具有可重复性,在对多级感应腔串联准直调节的过程中省略了对硬件设施的重复性安装和调试的步骤,大大提高了工作效率,使其通用性更强,操作更为简洁。

57、【4】本发明中靶标座安装孔内和测量控制网点上均设置有靶标座,靶标座可以牢靠的吸附在激光跟踪仪反射靶球上,通过激光跟踪仪对靶标座进行测量可以准确的获得相关网点的坐标值,提高了测量数值的精度和准确度。

58、【5】本发明中利用靶标座安装台上端设置有靶标座安装孔,对感应腔形成标定监测点,可以快速对感应腔的中轴线进行标定,从而准确的建立装置坐标系对各级感应腔进行安装调节,大大提高了感应腔的安装效率。

59、【6】本发明中在感应腔的外壳上设置有三维可调支撑模块,通过调节三维可调支撑模块可以高效精确的对感应腔的位置和姿态进行调整,使得感应腔装配过程更为精准和高效。

60、【7】本发明中激光跟踪仪通过测量地面控制网点和墙面控制网点,获得各个网点位于装置坐标系中的相位坐标,从而每次在对感应腔进行串联准直校准时,不必重复性的对感应腔支撑横梁上导轨的棱边进行测量及装置坐标系的重复建立,通过对测量控制网点位于装置坐标系中的相位坐标关系,重新确定激光跟踪仪的位置,从而实现装置坐标系的快速拟合复现,大大提高测量作业效率。

- 还没有人留言评论。精彩留言会获得点赞!