一种反射测量耳孔同轴度的方法、装置及平台与流程

本发明涉及同轴度测量,尤其涉及一种反射测量耳孔同轴度的方法、装置及平台。

背景技术:

1、工件的形状和位置误差统称为形位误差,和工件尺寸偏差组成了零件表面宏观几何形状误差。零件加工过程中,由于受力变形,热变形、振动、磨损等因素,会产生几何形状误差,它们对零件的受力、配合、工作寿命和可靠性都有较大的影响。在机械制造工业中,孔、轴的制造、装配与测量是最普遍的,其制造和装配精度对设备和系统的精度和寿命有很大的影响。

2、测量对象为无人机副翼上的双耳孔系,根据实际情况建立实验室待测对象,总长3m,待测孔径为φ10mm,相邻耳孔间距1m。虽然中小尺寸零部件的同轴度测量方法和测量仪器已日趋完善,但小尺寸、长距离分布的零件同轴度测量技术仍然有待研究。

3、目前,现有的同轴度测量方法和仪器有三坐标测量仪、打表法等。三坐标测量仪测头精度高,且重复性好,但只能在实验室环境下测量,无法在线测量;打表法对零件的外形有特定的限制,只适用于本身有实体基准的测量对象,因此适用范围小且精度低。

4、在上述背景技术部分公开的上述信息仅用于加强对本公开的背景的理解,因此它可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现思路

1、本技术的主要目的在于提供一种反射测量耳孔同轴度的方法、装置及平台,能够在线检测出同轴度误差,且对零件表面不会造成划伤,也不受零件表面材质的限制。

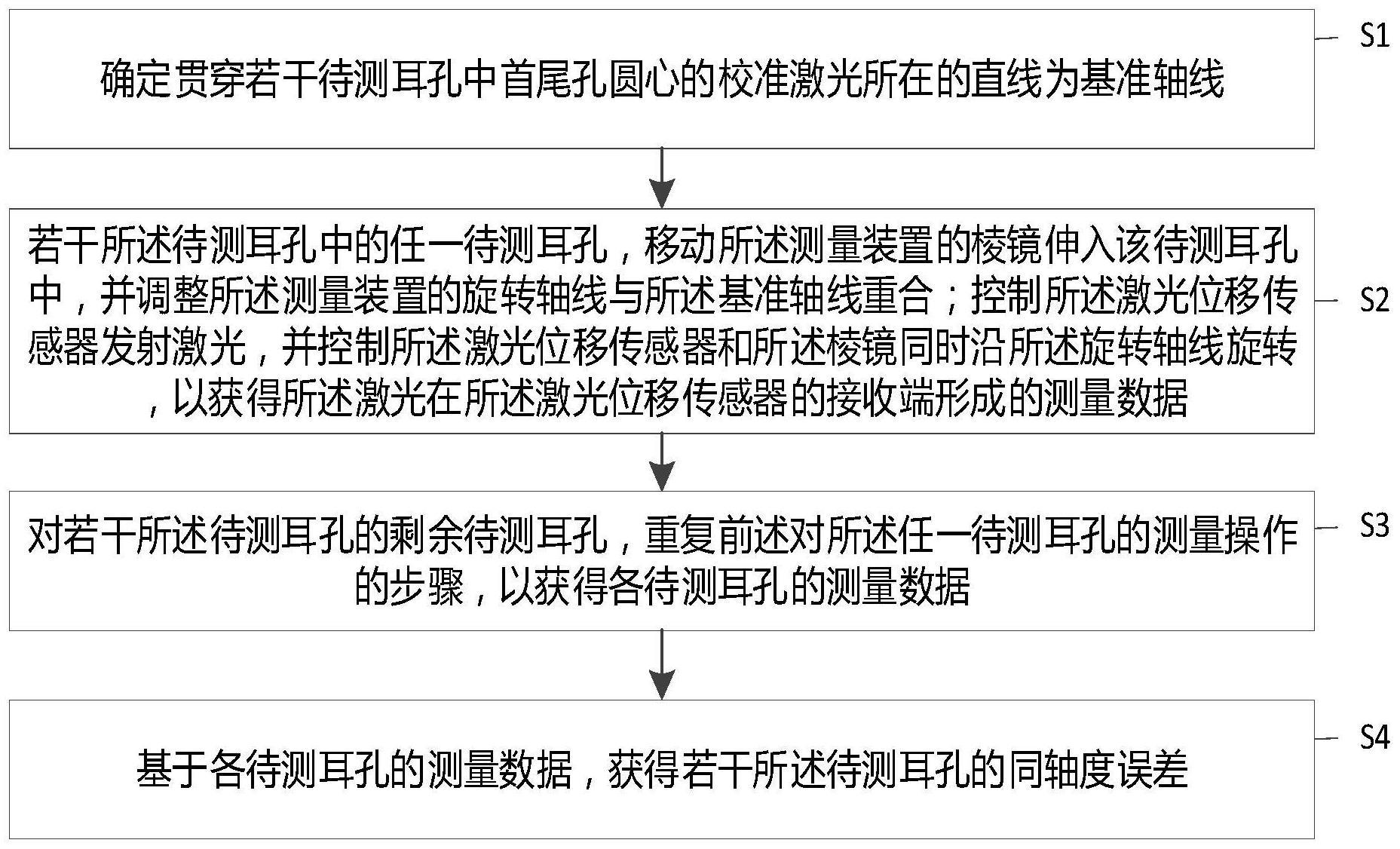

2、一方面,本技术实施例提供了一种反射测量耳孔同轴度的方法,所述方法基于测量装置进行耳孔同轴度测量,所述测量装置包括激光位移传感器和设置在所述激光位移传感器前端的棱镜,包括以下步骤:

3、确定贯穿若干待测耳孔中首尾孔圆心的校准激光所在的直线为基准轴线;

4、对若干所述待测耳孔中的任一待测耳孔,移动所述测量装置的棱镜伸入该待测耳孔中,并调整所述测量装置的旋转轴线与所述基准轴线重合;控制所述激光位移传感器发射激光,并控制所述激光位移传感器和所述棱镜同时沿所述旋转轴线旋转,以获得所述激光在所述激光位移传感器的接收端形成的测量数据;其中,所述旋转轴线为所述激光位移传感器和所述棱镜旋转的轴线,所述棱镜的反射面的直径基于若干所述待测耳孔的尺寸确定;

5、对若干所述待测耳孔的剩余待测耳孔,重复前述对所述任一待测耳孔的测量操作的步骤,以获得各待测耳孔的测量数据;

6、基于各待测耳孔的测量数据,获得若干所述待测耳孔的同轴度误差。

7、可选地,在本发明的一些实施例中,确定贯穿若干待测耳孔中首尾孔圆心的校准激光所在的直线为基准轴线的步骤,包括:

8、获取若干待测耳孔中首尾待测耳孔的第一圆心坐标;

9、调整所述校准激光,使得所述校准激光与所述首尾待测耳孔的第一圆心坐标重合,并以与所述首尾待测耳孔的第一圆心坐标重合的校准激光所在的直线为基准轴线。

10、可选地,在本发明的一些实施例中,上述若干所述待测耳孔中,最大半径的待测耳孔的半径r与所述棱镜的直径d成正比,最大孔深的待测耳孔的孔深h与所述半径r成正比。

11、可选地,在本发明的一些实施例中,获取所述待测耳孔的半径r与深度h的公式为:

12、

13、

14、其中,l为镜面至所述激光位移传感器的距离,安装好测头后通过标定获取,d为所述棱镜的直径,m为所述激光位移传感器发射端和接收端的距离,r为所述待测耳孔的半径,h为所述待测耳孔的深度。。

15、可选地,在本发明的一些实施例中,所述基于各待测耳孔的测量数据,获得若干所述待测耳孔的同轴度误差的步骤之前,包括:

16、将所述激光位移传感器对任一所述待测耳孔检测到的多个位置信号拟合为圆或者类圆,并获取所述圆或者类圆的第二圆心坐标;

17、基于若干所述第二圆心坐标的建立最小包容圆柱,确定所述最小包容圆柱的底面圆的直径为若干所述待测耳孔的同轴度误差值。

18、可选地,在本发明的一些实施例中,基于所述圆或者类圆的最大半径与所述棱镜与所述激光位移传感器之间的距离,获取待测耳孔的半径和孔深。

19、可选地,在本发明的一些实施例中,所述棱镜为45度楔形棱镜。

20、可选地,在本发明的一些实施例中,所述45度楔形棱镜的材质为ag膜或al膜。

21、再一方面,本技术实施例还提供了一种反射测量耳孔同轴度的装置,包括第一运动平台、驱动电机、激光位移传感器、平移台、棱镜和处理模块;

22、所述驱动电机安装于所述第一运动平台,所述激光位移传感器与所述驱动电机的驱动端传动连接,所述平移台一端与所述激光位移传感器连接,所述平移台另一端与所述棱镜连接,所述第一运动平台、所述驱动电机、所述激光位移传感器和所述平移台均与所述处理模块电连接;

23、所述驱动电机用于带动所述激光位移传感器与所述平移台转动,所述激光位移传感器用于发射检测激光和采集反射激光的位置数据,所述棱镜用于反射所述检测激光,所述平移台用于调整所述棱镜与所述激光位移传感器之间的距离。

24、可选地,在本发明的一些实施例中,所述平移台远离所述激光位移传感器的一侧连接有棱镜支架,所述棱镜与所述棱镜支架可拆卸连接。

25、可选地,在本发明的一些实施例中,所述激光位移传感器与所述驱动电机之间设有联轴器,所述联轴器两端分别与所述激光位移传感器和所述驱动电机的驱动端连接。

26、可选地,在本发明的一些实施例中,所述处理模块为工控机。

27、再一方面,本技术实施例还提供了反射测量耳孔同轴度的平台,包括上述反射测量耳孔同轴度的装置,还包括校准激光发射装置、校准激光接收装置和第二运动平台,所述校准激光发射装置安装于所述第二运动平台,所述校准激光接收装置安装于所述第一运动平台,所述第二运动平台与所述处理模块电连接。

28、本技术实施例提出的一种反射测量耳孔同轴度的方法,基于测量装置进行耳孔同轴度测量,所述测量装置包括激光位移传感器和设置在所述激光位移传感器前端的棱镜;包括以下步骤:确定贯穿若干待测耳孔中首尾孔圆心的校准激光所在的直线为基准轴线;对若干所述待测耳孔中的任一待测耳孔,移动所述测量装置的棱镜伸入该待测耳孔中,并调整所述测量装置的旋转轴线与所述基准轴线重合;控制所述激光位移传感器发射激光,控制所述激光位移传感器和所述棱镜同时沿所述旋转轴线旋转,控制棱镜沿基准轴线移动,以获得所述激光在所述激光位移传感器的接收端形成的测量数据;其中,所述旋转轴线为所述激光位移传感器和所述棱镜旋转的轴线,所述棱镜的反射面的直径基于若干所述待测耳孔的尺寸确定;对若干所述待测耳孔的剩余待测耳孔,重复前述对所述任一待测耳孔的测量操作的步骤,以获得各待测耳孔的测量数据;基于各待测耳孔的测量数据,获得若干所述待测耳孔的同轴度误差。

29、也即,该方法利用平面镜成像的原理将检测激光反射到激光位移传感器,通过驱动激光位移传感器和棱镜运动,获取待测耳孔的位置信息,并进行待测耳量耳孔同轴度的计算,实现非接触式在线同轴度测量,能够在线检测出同轴度误差,在检测过程中不受零件表面材质的限制,同时也不会对零件表面不会造成划伤。

- 还没有人留言评论。精彩留言会获得点赞!