一种用于大型压力机吨位、压点间隙和挠度检测系统的制作方法

本发明涉及一种机械工程,尤其涉及一种用于大型压力机吨位、压点间隙和挠度检测系统。

背景技术:

1、目前,随着大吨位机械压力机的研发生产,在机械压力机床的机身强度、变形、工作能力和机床精度的检测提出新的要求。特别是机械压力机工作吨位的增大,常规检测仪器、设备的受限。普通的吨位检测仪,只能用于检测压力机的工作吨位的检测,对于机械压力机压点间隙和挠度检测没办法检测。对于2000t大吨位、超大吨位机械压力机性能的检测,普通的检测设备以没有办法满足。

2、因此,需要开发设计一种专用检测装置,压力机吨位和挠度检测装置,用于检测压力机(包括机械压力机和液压机)的工作载荷(吨位)和机床的挠度,以及用于双点或四点压力机压点处的间隙的测量,保证机床的精度。

技术实现思路

1、本发明的目的在于提供一种用于大型压力机吨位、压点间隙和挠度检测系统,以解决现有技术中的问题。

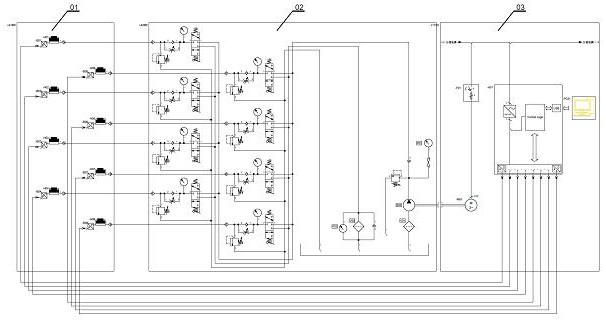

2、本发明的技术方案是:一种用于大型压力机吨位、压点间隙和挠度检测系统,所述的系统包括载荷单元、液压系统和数据采集显示系统;

3、所述的载荷单元由活塞体、压力盘、载荷检测液压油缸和高精度快速转换压力传感器组成;载荷检测液压油缸下部设有一个油腔,在侧壁底部有一个进油口通入油腔和一个与油腔相通的油压检测口,安装一只高精度快速转换的压力传感器,压力传感器实时检测液压力的大小,并传给数据采集显示系统进行转换和显示载荷单元所承载的载荷吨位;

4、所述的液压系统有8个液压支路,可以为8只载荷单元本体提供液压力,这样8只载荷单元同时使用,可以实现最大吨位4000t压力机的吨位和挠度检测;

5、所述的数据采集显示系统采用了dt9844信号采集板,它有32个数据输入通道,输入采集可以达到1mhz,数据精度为20bit,可以满足对8只载荷单元本体上的高精度快速转换的压力传感器的压力值的采集和处理。

6、优选地,所述载荷单元外形为扁平状、单油腔结构,只有一只下油腔,活塞体为粗圆柱体作为载荷的承载体,最大能承载500t的载荷力,在油缸侧壁底部有1个进油口和1个压力检测口,进油口连接液压系统的油管,压力检测口上安装一只高精度高速转换的压力传感器,液压系统通过进油口为载荷单元通入不同大小的油压,通过载荷单元活塞的传递,在活塞上方可以承载500t以下的载荷。

7、优选地,所述粗圆柱体上活塞顶部安装一个压力盘,压力盘在进行压力机吨位、压点间隙和挠度检测时,与机床直接接触。

8、优选地,所述液压系统的8个支路可以单独打开关闭和调节压力大小。

9、优选地,所述液压系统每个支路有一个带手柄的液压开关阀与油泵主油路相连接,后端有一只压力表和调压阀用于调节载荷单元油腔的压力使载荷单元内部有一定数值的承载预压力,通过手操作液压开关阀的手柄和压力表指示控制载荷单元内部预压力的大小。

10、优选地,所述每个载荷单元在油腔侧壁底部的压力检测口安装一只高精度高速转换的压力传感器接入数据采集显示系统一个数据输入通道,通过数据转换后,实时显示载荷单元可以承载的载荷吨位。

11、本发明的有益效果是:

12、(1)用于进行压力机的工作载荷检测,检测装置通过液压系统调节到一定的液压力,使载荷单元预置具体某个载荷,使用一个载荷单元最大可以预置500t的负载载荷,一共八只载荷单元,最大可以预置4000t的负载载荷。从而可以检测和校准机床的工作载荷能力;

13、(2)压力机的滑块体与载荷单元直接接触,根据压力机的工作能力,选择不同数量的载荷单元。一个载荷单元对应最大工作能力为500t的压力机,八只载荷单元,对应最大工作能力为4000t的压力机,然后逐步调节液压力的大小,产生从小到大的载荷吨位,分阶梯的用千分表测量机床的挠度变形,直到加压到压力机的额定工作能力,测得机床的挠度变形根据结果来判定机床的挠度是否满足要求,通过使用压力机吨位和挠度检测装置,从而有能力的方便的关于压力机,特别是大吨位压力机的工作能国和挠度的检测;

14、(3)利用压力机吨位和挠度检测装置测量每个压点的机械间隙,在机械压力机的每个压点对应放置一个载荷单元,每一个载荷单元有独立的液压通道和高精度快速转换的压力传感器,同时有独立的数据采集通道,通过压力调节每个载荷单元的预压力,对压力机的每个压点处载荷单元预置载荷,测量压点的位移量。

技术特征:

1.一种用于大型压力机吨位、压点间隙和挠度检测系统,其特征在于:所述的系统包括载荷单元(01)、液压系统(02)和数据采集显示系统(03);

2.根据权利要求1所述的一种用于大型压力机吨位、压点间隙和挠度检测系统,其特征在于:所述载荷单元(01)外形为扁平状、单油腔结构,只有一只下油腔,活塞体为粗圆柱体作为载荷的承载体,最大能承载500t的载荷力,在油缸侧壁底部有1个进油口和1个压力检测口,进油口连接液压系统(02)的油管,压力检测口上安装一只高精度高速转换的压力传感器,液压系统(02)通过进油口为载荷单元(01)通入不同大小的油压,通过载荷单元(01)活塞的传递,在活塞上方可以承载500t以下的载荷。

3.根据权利要求2所述的一种用于大型压力机吨位、压点间隙和挠度检测系统,其特征在于:所述粗圆柱体上活塞顶部安装一个压力盘,压力盘在进行压力机吨位、压点间隙和挠度检测时,与机床直接接触。

4.根据权利要求1所述的一种用于大型压力机吨位、压点间隙和挠度检测系统,其特征在于:所述液压系统(02)的8个支路可以单独打开关闭和调节压力大小。

5.根据权利要求1所述的一种用于大型压力机吨位、压点间隙和挠度检测系统,其特征在于:所述液压系统(02)每个支路有一个带手柄的液压开关阀(21)与油泵主油路相连接,后端有一只压力表(22)和调压阀(23)用于调节载荷单元(01)油腔的压力使载荷单元(01)内部有一定数值的承载预压力,通过手操作液压开关阀(21)的手柄和压力表(22)指示控制载荷单元(01)内部预压力的大小。

6.根据权利要求2所述的一种用于大型压力机吨位、压点间隙和挠度检测系统,其特征在于:所述每个载荷单元(01)在油腔侧壁底部的压力检测口安装一只高精度高速转换的压力传感器接入数据采集显示系统一个数据输入通道,通过数据转换后,实时显示载荷单元(01)可以承载的载荷吨位。

技术总结

本发明涉及一种用于大型压力机吨位、压点间隙和挠度检测系统。所述的系统包括载荷单元、液压系统和数据采集显示系统;所述的载荷单元由活塞体、压力盘、载荷检测液压油缸和高精度快速转换压力传感器组成;所述的液压系统有8个液压支路,可以实现最大吨位4000T压力机的吨位和挠度检测;所述的数据采集显示系统采用了DT9844信号采集板,可以满足对8只载荷单元本体上的高精度快速转换的压力传感器的压力值的采集和处理。本发明用于检测压力机的工作载荷和机床的挠度,以及用于双点或四点压力机压点处的间隙的测量,保证机床的精度。

技术研发人员:张为堂,尤爱香,李孝东,李胜林,端武治

受保护的技术使用者:扬州锻压机床有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!