基于红外无损检测技术的涂层厚度测量系统及方法与流程

本发明涉及计算机软件,具体涉及一种基于红外无损检测技术的涂层厚度测量系统及方法。

背景技术:

1、金属构件最常用的材料是钢、铜、铝及其合金。然而在实际服役过程中,受温度、湿气等气候因素和环境污染的影响,耐候性问题日益突出,降低了其使用寿命,经常会造成不可挽回的经济损失。对金属构件进行耐候涂层防护是最有效、最直接、最普遍、最经济的方式之一。涂层技术已广泛应用在航空航天、船舶制造、核工业、石油化工等领域,以确保设备和关键零部件能够在恶劣的环境下工作。

2、涂层结构具有美观、隔热和耐腐蚀等优点,但在涂层制备和服役过程中会不可避免地出现气泡和裂纹等缺陷,且涂层厚度和均匀性会直接影响涂层寿命,因此对涂层厚度的检测显得十分重要。

3、现有技术中,公开号为cn113295124a的中国发明专利公开了一种涂层厚度检测方法及涂层厚度检测装置。涂层厚度检测方法包括在设定模块中设置涂层的标准厚度、检测区域以及扩展长度。红外热成像投影模块正对检测区域,并在检测区域选定多个检测点。通过检测模块检测每个检测点的涂层厚度,并将涂层厚度传输至识别模块,识别模块将涂层厚度与标准厚度进行比较。若涂层厚度小于标准厚度,则划分扩展区。在扩展区内重复上述步骤,直至检测出所有的未达标点。识别模块计算不合格区域内未达标点的平均厚度,红外热成像投影模块在涂层的表面投影出不合格区域的边界以及对应的平均厚度。实现了涂层厚度的实时监控以及可视化检测,减少了检验工作量,提高了检验效率。

4、该专利公开的涂层厚度检测方法基于热波成像技术对涂层厚度进行测量。但是,热波成像技术是一种间接的测量方法,结果是通过多种物理参数综合测量并计算获得的,因此容易受到多种外在因素的影响而发生系统漂移,如环境条件的变化、操作手法改变以及待检测件表面形状或弧度等发生改变等等。这些都会影响到检测的精度,需要进行补偿校正。另外热波成像检测涂层时,检测到的信号与涂层厚度的关系复杂,无法用简单公式进行计算,因此为涂层厚度的精确测量带来困难。

技术实现思路

1、针对现有技术中的技术缺陷,本发明实施例的目的在于提供一种基于红外无损检测技术的涂层厚度测量系统及方法,用于解决背景技术中所提出的技术问题。

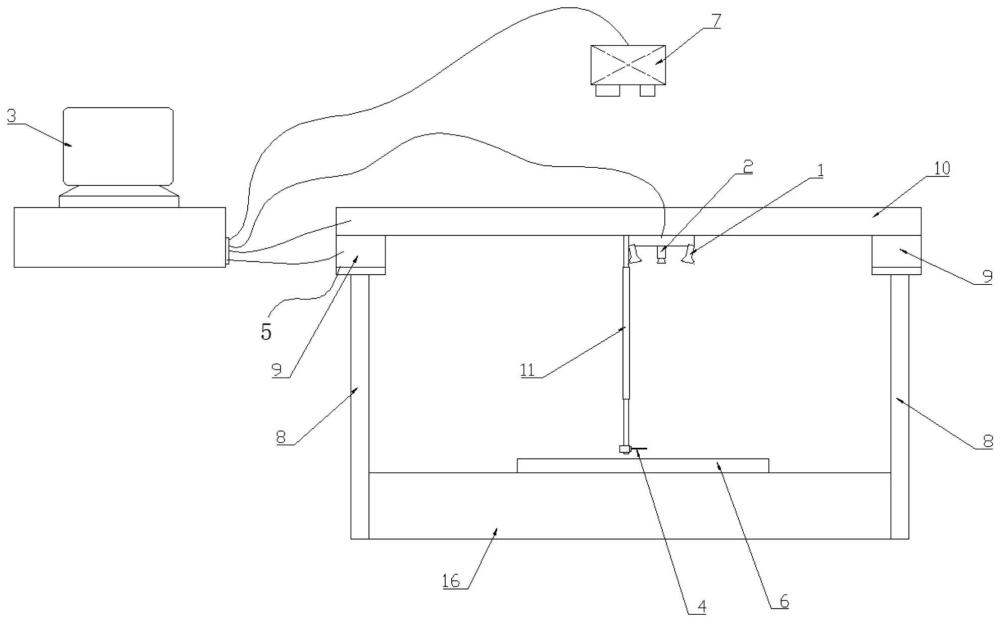

2、为实现上述目的,第一方面,本发明实施例提供了一种基于红外无损检测技术的涂层厚度测量系统,包括热激励源、热成像仪和上位机,所述热激励源和热成像仪均与所述上位机电信号连接,还包括标准涂层试件和与所述上位机电信号连接的驱动机构;

3、所述热激励源、热成像仪和标准涂层试件均安装在所述驱动机构上;其中,

4、所述驱动机构用于驱动所述热激励源、热成像仪和标准涂层试件同步移动以正对所述待检测件表面的其中一个检测位置;

5、所述热激励源用于调制出周期性热激励对待检测件的检测位置表面和标准涂层试件表面进行进行周期性的加热;

6、所述热成像仪用于同时采集检测位置表面的热波信号和标准涂层试件表面的热波信号;

7、所述上位机用于对所述检测位置表面的热波信号和标准涂层试件表面的热波信号进行分析处理,计算出所述检测位置的涂层厚度。

8、进一步,所述上位机还用于:

9、构建所述待检测件表面的三维重建模型;

10、在所述三维重建模型中按预设要求将所述待检测件表面划分成多个相互不重合的检测区域,并在所述检测区域内选定若干个检测点,确认检测点坐标;

11、根据所述检测点坐标控制所述驱动机构驱动所述热激励源、热成像仪和标准涂层试件同步移动至对应的检测位置。

12、进一步,所述上位机还用于:

13、若所述检测位置的涂层厚度与预设的标准厚度值的误差大于设定阈值,在所述三维重建模型上将所述检测位置和对应的涂层厚度标识出来。

14、进一步,构建所述待检测件表面的三维重建模型,包括:

15、接收图像采集器拍摄的所述待检测件表面的深度图像;

16、根据所述图像采集器的内外参数和深度图像获取所述待检测件表面的三维坐标数据;

17、根据所述三维坐标数据构建所述三维重建模型。

18、进一步,所述驱动机构包括支撑架、安装在所述支撑架上的第一驱动组件和安装在所述第一驱动组件上的第二驱动组件,所述第一驱动组件和第二驱动组件均与所述上位机电信号连接;

19、所述热激励源和热成像仪均安装在所述第一驱动组件上;

20、所述标准涂层试件安装在所述第二驱动组件上,所述第二驱动组件带动所述标准涂层试件上下移动和调整倾角以使所述标准涂层试件能与不同的所述检测位置表面之间的间距相同。

21、进一步,所述第一驱动组件包括位于同一平面内设置的横向移动模块和纵向移动模块,所述纵向移动模块安装在所述横向移动模块上,所述热激励源、热成像仪和第二驱动组件均安装在所述纵向移动模块上。

22、进一步,所述横向移动模块和纵向移动模块均为直线伺服滑台。

23、进一步,所述第二驱动组件包括伺服电缸和舵机,所述伺服电缸竖直设置,其顶端固定安装在所述第一驱动组件上;

24、所述标准涂层试件通过所述舵机安装在所述伺服电缸底端上,所述舵机固定安装在所述伺服电缸底端上,所述舵机与所述伺服电缸垂直设置。

25、进一步,所述标准涂层试件包括多片涂层厚度依次递增的基准片和承载板,多片所述基准片均匀分布在所述承载板的上板面上,所述承载板与所述第二驱动组件连接。

26、第二方面,本发明实施例还提供了一种基于红外无损检测技术的涂层厚度测量方法,适用于如第一方面所述的涂层厚度测量系统,所述方法包括:

27、驱动机构驱动所述热激励源、热成像仪和标准涂层试件同步移动以正对待检测件表面的其中一个检测位置;

28、热激励源调制出周期性热激励对待检测件的检测位置表面和标准涂层试件表面进行进行周期性的加热;

29、热成像仪同时采集检测位置表面的热波信号和标准涂层试件表面的热波信号;

30、上位机对所述检测位置表面的热波信号和标准涂层试件表面的热波信号进行分析处理,计算出所述检测位置涂层厚度。

31、本技术的涂层厚度测量系统和方法,驱动机构驱动热激励源、热成像仪和标准涂层试件同步移动以正对待检测件表面的其中一个检测位置后,通过热激励源调制出周期性热激励对待检测件的检测位置表面和标准涂层试件表面进行进行周期性的加热,热成像仪同时采集检测位置表面的热波信号和标准涂层试件表面的热波信号,并将采集的热波信号发送给上位机,上位机对检测位置表面的热波信号和标准涂层试件表面的热波信号进行分析处理,计算出检测位置涂层厚度。

32、上位机先通过标准涂层试件表面的热波信号拟合出涂层厚度与热波信号的相位值拟合曲线,利用拟合曲线对待检测件表面的涂层厚度进行测量,测量快速、准确。

33、并且,本技术的涂层厚度测量系统不需要获取整个待检测件表面全部的热波信号,只需要采集检测位置表面的热波信号,上位机需要处理的数据量少,处理速度更快。

34、最后,本技术的涂层厚度测量系统自动化程度高,基于红外无损检测技术极大地提升了涂层厚度测量速度。

- 还没有人留言评论。精彩留言会获得点赞!