一种齿轮轴齿槽键槽位置度及轴端圆跳动测量方法及系统

本发明属于测量,具体涉及一种齿轮轴齿槽键槽位置度及轴端圆跳动测量方法及系统。

背景技术:

1、商用车齿轮轴中关键的齿槽和键槽位置度误差及其轴端圆跳动误差是齿轮轴关键的形位误差,主要影响其在正常工作时的磨损情况,位置度的测量结果对齿轮轴是否合格起着决定性作用。

2、然而在实际生产实践过程中,当前对商用车齿轮轴的测量多采用机械式千分表,并通过纸质记录单对测量数据进行记录,不仅效率十分低下,而且在测量过程中的不稳定因素过多,测量结果有着巨大的随机性。

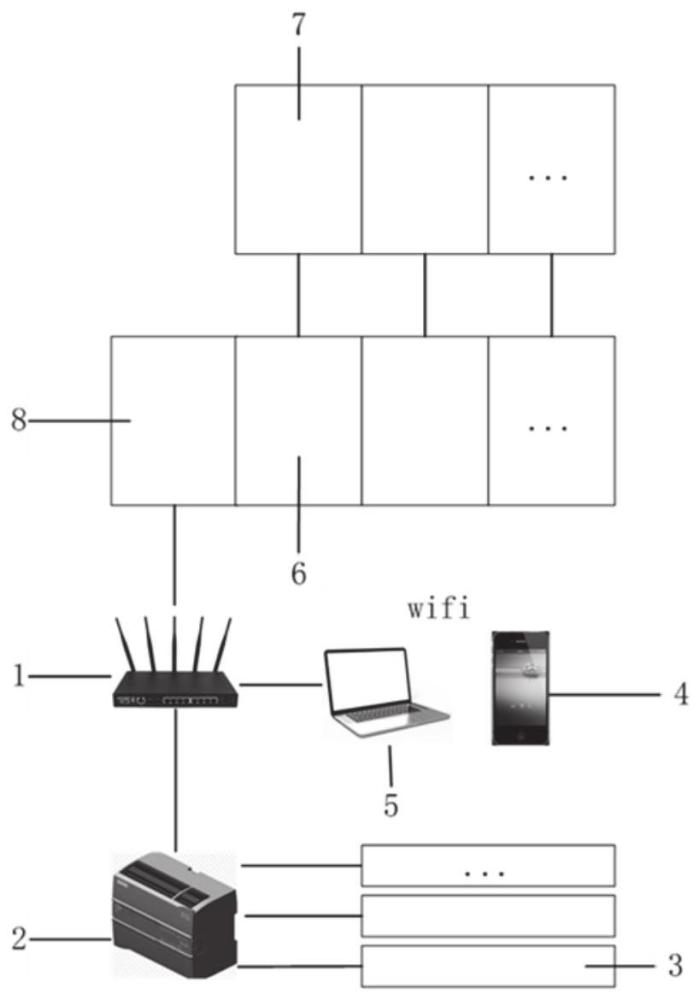

3、因此开发一种自动测量的测量系统十分必要,且本发明的测量系统不仅可自动记录测量数据,而且可自动生成测量报告,并通过搭建局域网,实现在移动端上进行测量报告的查看。

4、opcua作为开放平台通信统一体系结构,为智能工厂的构建提供了解决方案,在此系统中引入了opcua服务器,并建立了齿轮轴工件尺寸模型,实现了测量系统的对外接口,可方便接入实际生产产线中的其他设备通信中。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种齿轮轴齿槽键槽位置度及轴端圆跳动测量方法及系统,用于解决商用车齿轮轴齿槽键槽的位置度无法测量的技术问题。

2、本发明采用以下技术方案:

3、一种齿轮轴齿槽键槽位置度及轴端圆跳动测量方法,包括以下步骤:

4、s1、根据齿轮轴结构及测量要求确定测量项目,创建包含测量系统的整体信息的工程文件,同时创建工件尺寸测量信息模型;

5、s2、基于步骤s1得到的工程文件对测量系统进行参数初始化,开启opcua服务器,载入步骤s1得到的工件尺寸测量信息模型并进行设备连接;

6、s3、根据工程文件中设置的测量方式,基于步骤s2设备连接后的工件尺寸测量信息模型进行静态自动阈值测量、动态测量或外部触发测量,通过静态自动阈值测量和外部触发测量完成齿轮轴齿槽键槽位置度测量,通过动态测量和外部触发测量完成轴端圆跳动测量。

7、具体的,步骤s1具体为:

8、s101、根据齿轮轴结构及测量要求创建测量系统的工程文件;

9、s102、根据测量项目创建包含基本信息类型、测量信息类型、位置度信息、圆跳动信息的工件尺寸测量信息模型。

10、进一步的,步骤s101中,工程文件采用xml文件,创建中需要记录的信息包括测量系统中的传感器数量,ip地址,端口号,以及传感器的参数值。

11、更进一步的,传感器的参数值包括传感器名称,测量项目名称,零点值,测量的上阈值,下阈值及测量方式。

12、具体的,步骤s2具体为:

13、s201、载入工程文件,将工程文件中的各个测量参数与测量系统绑定;

14、s202、开启opcua服务器,载入步骤s1创建的工件尺寸测量信息模型,对外提供opcua服务器接口;

15、s203、opcua服务器开启后,opcua服务器客户端进行连接;

16、s204、根据步骤s201中绑定好的ip地址和端口号,自动进行硬件系统的连接。

17、具体的,步骤s3中,通过静态自动阈值测量和外部触发测量完成齿轮轴齿槽键槽位置度测量具体为:

18、s3041、记录基准齿槽的水平位置x1,将基准位置在竖直方向上按照静态自动阈值测量方法得到的测量值的值记录为y1;

19、s3042、在要测量的齿槽或键槽上由位移传感器等距离测量四个位置,利用静态自动阈值测量方法将四个位置的测量值分别记为(xi,yi),i=2,3,4,5;

20、s3043、根据步骤s3041和步骤s3042测量得到的五个测量点,进行最小二乘法拟合;

21、s3044、拟合得到残差q;

22、s3045、要使s3044中的残差q最小;

23、s3046、进而根据s3045求得a,b,c,并计算此时测量点距离此拟合直线距离的最大上偏差值和最小下偏差值;

24、s3047、根据步骤s3046的计算结果,得到所测齿轮轴的齿槽和键槽的位置度偏差e。

25、进一步的,齿轮轴的齿槽和键槽的位置度偏差e为:

26、e=dmax-dmin

27、其中,dmax为测量点距离拟合直线距离的最大上偏差值,dmin为测量点距离拟合直线距离的最小下偏差值。

28、具体的,步骤s3中,通过动态测量和外部触发测量完成轴端圆跳动测量具体为:

29、s3051、转动齿轮轴,齿轮轴的轴端圆跳动采用动态测量,持续发送采集数据的命令字;

30、s3052、根据步骤s3051采集回的数据,判断是否到达所设定的阈值,若达到所设定的阈值,则将测量数据放置在队列中,队列大小设置200;

31、s3053、对步骤s3052中获得测量队列中的数据分别取其最大值和最小值,将最大值和最小值的差值作为轴端圆跳动的测量值。

32、进一步的,将测量系统中的位移传感器的轴心与齿轮轴轴心相垂直且在同一平面内,保证齿轮轴绕轴心转动时位移传感器能够持续得到测量值。

33、第二方面,本发明实施例提供了一种齿轮轴齿槽键槽位置度及轴端圆跳动测量系统,包括:

34、创建模块,根据齿轮轴结构及测量要求确定测量项目,创建包含测量系统的整体信息的工程文件,同时创建工件尺寸测量信息模型;

35、初始化模块,基于创建模块得到的工程文件对测量系统进行参数初始化,开启opcua服务器,载入创建模块得到的工件尺寸测量信息模型并进行设备连接;

36、测量模块,根据工程文件中设置的测量方式,基于初始化模块设备连接后的工件尺寸测量信息模型进行静态自动阈值测量、动态测量或外部触发测量,通过静态自动阈值测量或外部触发测量完成齿轮轴齿槽键槽位置度测量,通过动态测量或外部触发测量完成轴端圆跳动测量。

37、与现有技术相比,本发明至少具有以下有益效果:

38、一种齿轮轴齿槽键槽位置度及轴端圆跳动测量方法,程文件根据不同类型齿轮轴测量需求记录了其所有的测量信息,工程文件具有良好的复用性;使用最小二乘法拟合法进行位置度的测量更加精确;内置opcua服务器的存在,提供了工件尺寸信息对外传输的途径。

39、进一步的,根据不同齿轮轴的测量需求,创建不同的测量项目工程文件。通过创建工程文件一方面可使测量系统灵活适用不同类型的齿轮轴测量,另一方面,在进行相同齿轮轴的同类型测量时,本发明提出的测量系统可直接加载创建好的项目工程文件,为同种齿轮轴的测量提供了便利。另外根据齿轮轴的测量需求同样可创建工件尺寸信息模型,其中包含齿轮轴的基本信息类型、测量信息类型、位置度信息和圆跳动信息,通过内置opcua服务器,可对外提供齿轮轴的工件尺寸信息模型的接口,为智能产线的构建提供关键的工件尺寸信息。

40、进一步的,工程文件载入过程中,测量系统自动加载了工程文件中的各个测量参数,包括测量系统的硬件系统的ip地址和端口号,据此可自动进行测量系统的连接,实现了测量系统的自动化运行,避免了人力记忆大量测试信息可能出现的偏差和错误的风险。同时,工程文件载入的过程中,opcua服务器页在同步开启,并对外提供opcua服务器接口,实现了工件尺寸信息在产线上的流转。

41、进一步的,由静态自动阈值测量和动态阈值测量方法得到的测量点进行最小二乘拟合,根据测量点距离拟合直线的最大偏差和最小偏差值作为位置度的测量值,此种测量方法相较于传统的基于单个基准点的测量,通过测量点拟合出齿槽和键槽的中心线,位置度的测量更加精确。

42、进一步的,由动态测量和外部触发测量完成轴端圆跳动的测量,其优点在于测量点的采集可根据不同的采样频率进行采样,另外测量过程中的测点数据实时更新。

43、可以理解的是,上述第二方面的有益效果可以参见上述第一方面中的相关描述,在此不再赘述。

44、综上所述,本发明不仅通过建立工程文件满足了不同类型齿轮轴齿槽键槽位置度和轴端圆跳动的测量需求,使用最小二乘拟合实现了更精确的位置度测量,而且实现了通过内置opcua服务器提供对外的工件尺寸信息模型接口,有效降低了产线中工件关键尺寸信息的流失。

45、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!