增材制造复杂异型曲面结构产品射线自动拍片检测方法与流程

本发明涉及射线检测,具体涉及一种增材制造复杂异型曲面结构产品射线自动拍片检测方法。

背景技术:

1、超燃冲压发动机工作过程涉及高超声速流动、超声速燃烧、超临界裂解换热等复杂物理化学过程,面临超高温、强振动等复杂力/热环境,大量采用新技术、新材料、新工艺。发动机核心零部件创新性的采用增材制造空间异形曲面结构产品,增材制造产品在制造过程中可能产生多种缺陷,将导致增材制造部件在地试、飞行试验中存在质量隐患。因此,需要进行射线检测,保障其内部质量满足要求。

2、x射线检测是利用物质在密度、厚度存在差异时对射线的吸收与散射程度不同,当局部存在缺陷或结构差异时导致不同部位透射的射线强度不同,成像介质接收的透射射线强度存在差异,以此判断内部缺陷及结构差异。射线照相检测作为传统的x射线检测方法,广泛应用于工业领域。

3、增材制造复杂异形曲面结构产品射线检测过程中画线、分段、编号、胶片布置、透照、评定等众多环节完全依靠人工手动操作,且受产品外部为复杂的异型结构,内部气流通道为曲面状、较为狭窄,受结构特点限制,人工定位误差大,难以保证检测过程工艺参数的一致性,且检测效率和自动化程度低。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本发明的实施例提出一种增材制造复杂异型曲面结构产品射线自动拍片检测方法。

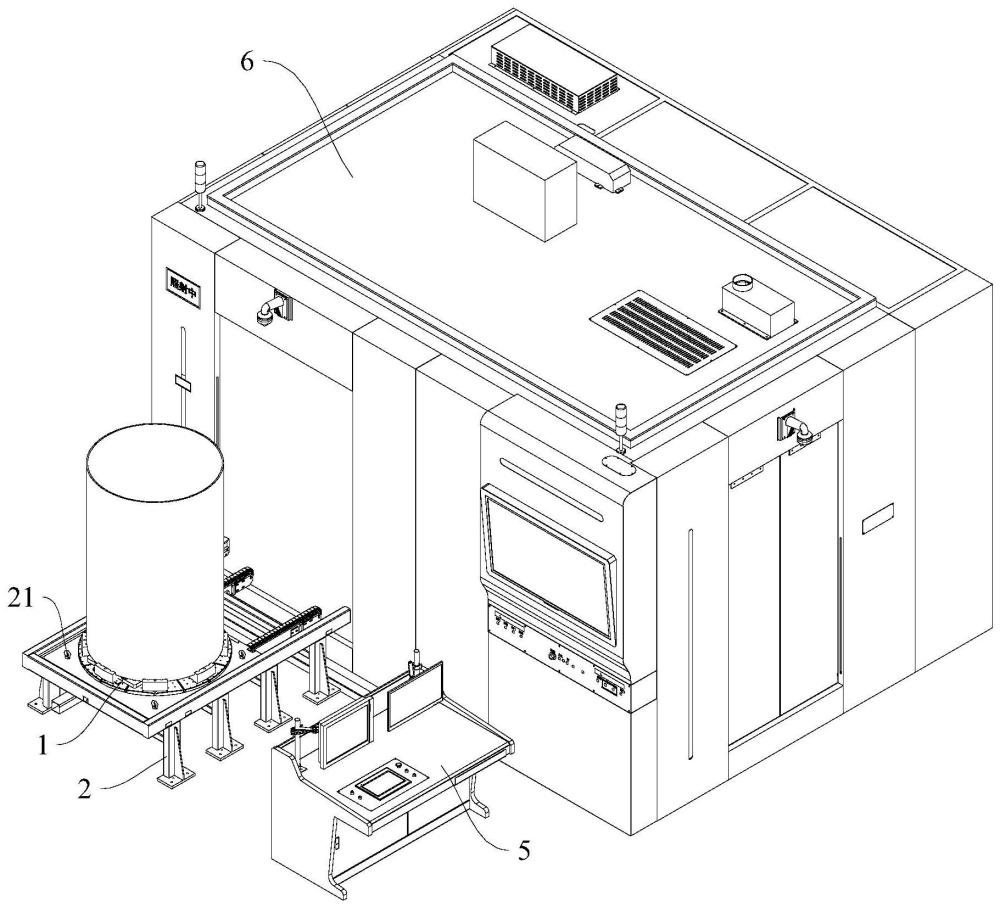

3、根据本发明实施例的增材制造复杂异型曲面结构产品射线自动拍片检测方法,基于射线拍片检测装置,所述射线拍片检测装置包括固定工装、运输装置、射线机、机械臂和自屏蔽铅房,所述射线机和所述机械臂设在所述自屏蔽铅房内,所述机械臂与所述射线机的管头相连以便带动所述射线机的管头移动;

4、所述射线自动拍片检测方法包括以下步骤:

5、利用所述固定工装装夹产品并对产品进行定位;

6、将所述固定工装放置在所述运输装置的第一预设位置上;

7、利用所述运输装置将装夹有产品的所述固定工装运输至所述自屏蔽铅房内的第二预设位置;

8、所述射线机按照示教程序设定的透照顺序依次对位于所述第二预设位置的所述固定工装上的产品进行透照,其中,所述机械臂按照所述示教程序设定的透照顺序调节所述射线机的管头的位置和朝向,所述运输装置按照所述示教程序设定的透照顺序移动所述固定工装以便改变产品的每次透照位置,所述射线机的透照工艺参数按照所述示教程序设定的透照顺序进行调节;

9、对透照的底片进行评定并根据验收要求判定产品内部是否存在超标缺陷。

10、因此,本发明实施例的增材制造复杂异型曲面结构产品射线自动拍片检测方法具有自动化程度高、便于对产品多个位置进行透照和产品透照一致性高的优点。

11、在一些实施例中,所述运输装置包括运转台,所述运转台包括托盘、转盘和第一驱动器,所述转盘可转动地设在所述托盘上,所述转盘的转动轴线的延伸方向为上下方向,所述第一驱动器设在所述托盘上,所述第一驱动器与所述转盘相连且可带动所述转盘转动,所述转盘的上表面设有定位槽;

12、所述固定工装包括底板和托架,所述托架设在所述底板上,所述托架用于固定产品,所述底板的底部设有与所述转盘上的定位槽配合的定位柱。

13、在一些实施例中,将产品放置在所述固定工装的所述托架内以便对产品进行装夹和定位;

14、将所述固定工装的所述底板放置在所述托盘上,且将所述定位柱伸入相应的所述定位槽内,以便将所述固定工装放置在所述运输装置的所述第一预设位置上;

15、所述运转台移动至所述第二预设位置后,所述第一驱动器按照所述示教程序设定的透照顺序驱动所述转盘转动预设角度,以便改变产品的每次透照位置。

16、在一些实施例中,所述运输装置包括第一运输架和第二运输架,所述第一运输架和所述第二运输架在第一方向上间隔设置,所述第一运输架和所述第二运输架在所述第一方向上位于所述自屏蔽铅房的门体的两侧,所述第一运输架位于所述自屏蔽铅房外侧,所述第二运输架位于所述自屏蔽铅房内,所述运转台的所述托盘在所述第一方向上的尺寸大于所述第一运输架和所述第二运输架在所述第一方向上的距离,所述第二运转架的至少部分位于所述自屏蔽铅房的所述第二预设位置处;

17、所述第一运输架和所述第二运输架中的每一者均包括

18、架体;

19、两个运输链条,两个所述运输链条在第二方向上间隔设置,所述运输链条可转动地设在所述架体上,所述第一方向、所述第二方向和上下方向中的任两者相互垂直;

20、第二驱动器,所述第二驱动器设在所述架体上,所述第二驱动器与两个所述运输链条相连且可带动两个所述运输链条转动,所述运转台的所述托盘可放置在两个所述运输链条上,两个所述运输链条转动时可带动所述运转台在所述第一方向上移动。

21、在一些实施例中,在所述自屏蔽铅房的门体开启后,所述第一运输架将所述运转台运输至所述自屏蔽铅房内的所述第二运输架上,然后所述第二运输架将所述运转台运输至所述自屏蔽铅房内的所述第二预设位置处,以便将装夹有产品的所述固定工装运输至所述自屏蔽铅房内的所述第二预设位置。

22、在一些实施例中,所述机械臂为六轴机械臂;

23、所述射线拍片检测装置还包括控制台,所述控制台与所述射线机、所述运输装置和所述机械臂电连接,所述控制台可设定所述示教程序,所述控制台可按照所述示教程序设定的透照顺序控制所述机械臂调节所述射线机的管头的位置和朝向,所述控制台可按照所述示教程序设定的透照顺序控制所述运输装置转动所述固定工装,所述控制台可按照所述示教程序设定的透照顺序控制所述射线机调节透照工艺参数。

24、在一些实施例中,所述示教程序的设定包括以下步骤:

25、对所述射线机进行校正;

26、在所述固定工装运输至第二预设位置后,打开所述控制台上的软件选择示教模式;

27、按照透照顺序依次对所述机械臂和所述运转台进行调节,确定每个透照位置的所述射线机的透照工艺参数、所述机械臂的运行位置和所述运转台的所述转盘的转动角度,采集所述射线机、所述机械臂和所述运转台在所有透照位置的调节信息。

28、在一些实施例中,所述第二运输架上设有邻近所述第二预设位置的第一电磁吸合器,所述托盘上设有与所述第一电磁吸合器配合的第二电磁吸合器,所述固定工装由碳纤维材料制成。

29、在一些实施例中,所述运转台移动至所述第二预设位置处后,所述第一电磁吸合器和所述第二电磁吸合器均开启以便所述第一电磁吸合器和所述第二电磁吸合器相互吸附。

30、在一些实施例中,每完成一次透照后,工作人员进入所述自屏蔽铅房内更换产品内的胶片;

31、或者,每完成一次透照后,所述运输装置将所述产品运输至所述自屏蔽铅房外侧,以便工作人员更换产品内的胶片。

技术特征:

1.一种增材制造复杂异型曲面结构产品射线自动拍片检测方法,其特征在于,基于射线拍片检测装置,所述射线拍片检测装置包括固定工装、运输装置、射线机、机械臂和自屏蔽铅房,所述射线机和所述机械臂设在所述自屏蔽铅房内,所述机械臂与所述射线机的管头相连以便带动所述射线机的管头移动;

2.根据权利要求1所述的增材制造复杂异型曲面结构产品射线自动拍片检测方法,其特征在于,

3.根据权利要求2所述的增材制造复杂异型曲面结构产品射线自动拍片检测方法,其特征在于,

4.根据权利要求2所述的增材制造复杂异型曲面结构产品射线自动拍片检测方法,其特征在于,

5.根据权利要求4所述的增材制造复杂异型曲面结构产品射线自动拍片检测方法,其特征在于,在所述自屏蔽铅房的门体开启后,所述第一运输架将所述运转台运输至所述自屏蔽铅房内的所述第二运输架上,然后所述第二运输架将所述运转台运输至所述自屏蔽铅房内的所述第二预设位置处,以便将装夹有产品的所述固定工装运输至所述自屏蔽铅房内的所述第二预设位置。

6.根据权利要求4所述的增材制造复杂异型曲面结构产品射线自动拍片检测方法,其特征在于,

7.根据权利要求6所述的增材制造复杂异型曲面结构产品射线自动拍片检测方法,其特征在于,

8.根据权利要求4所述的增材制造复杂异型曲面结构产品射线自动拍片检测方法,其特征在于,所述第二运输架上设有邻近所述第二预设位置的第一电磁吸合器,所述托盘上设有与所述第一电磁吸合器配合的第二电磁吸合器,所述固定工装由碳纤维材料制成。

9.根据权利要求8所述的增材制造复杂异型曲面结构产品射线自动拍片检测方法,其特征在于,所述运转台移动至所述第二预设位置处后,所述第一电磁吸合器和所述第二电磁吸合器均开启以便所述第一电磁吸合器和所述第二电磁吸合器相互吸附。

10.根据权利要求1-9任一项所述的增材制造复杂异型曲面结构产品射线自动拍片检测方法,其特征在于,

技术总结

根据本发明的增材制造复杂异型曲面结构产品射线自动拍片检测方法,基于射线拍片检测装置,射线自动拍片检测方法包括以下步骤:利用固定工装装夹产品并对产品进行定位;将固定工装放置在运输装置的第一预设位置上;利用运输装置将装夹有产品的固定工装运输至自屏蔽铅房内的第二预设位置;射线机按照示教程序设定的透照顺序依次对位于第二预设位置的固定工装上的产品进行透照;对透照的底片进行评定并根据验收要求判定产品内部是否存在超标缺陷。因此,本发明的增材制造复杂异型曲面结构产品射线自动拍片检测方法具有自动化程度高、便于对产品多个位置进行透照和产品透照一致性高的优点。

技术研发人员:王梓鑫,张宏,康达,马兆光,徐航,李新华

受保护的技术使用者:北京动力机械研究所

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!