一种齿轮箱性能测试系统的制作方法

本发明涉及齿轮箱性能测试,尤其涉及一种齿轮箱性能测试系统。

背景技术:

1、齿轮箱是一种机械传动装置,用于传递动力和扭矩,常见于各类机械设备和工业生产中。齿轮箱的性能测试是为了确保其设计和制造的质量,验证其传动效率、扭矩传递能力、耐久性、稳定性等性能是否符合要求。

2、现代齿轮箱性能测试系统通常配备了高精度的测试设备,包括扭矩传感器、转速传感器、噪音传感器、振动传感器等,以及用于数据采集和分析的计算机控制系统;可以对齿轮箱在不同负载、转速和工况下的性能进行全面测试评估,这些测试涵盖了传动效率、扭矩传递能力、噪音、振动、温度变化等多个方面。还可以模拟实际应用场景,通过长期持续运行或重复循环测试,评估齿轮箱的寿命和耐久性。

3、例如公开号为:cn115577602a公开的一种风电齿轮箱均载测试分析方法及系统,包括:在风电齿轮箱的额定载荷稳定区间内 随机抽样,得到载荷数据集;建立风电齿轮箱的有限元数值仿真模型;将载荷数据集输入至有限元数值仿真模型中,计算风电齿轮箱中待测齿轮的均载系数数据集,得到均载系数浮动区间;对风电齿轮箱进行实际均载测试,得到待测齿轮的实测均载系数;判断实测均载系数落入均载系数浮动区间内时,输出实际均载测试信息可信。

4、例如公开号为:cn115795965a公开的一种舰船齿轮箱的抗冲击性能分析方法,包括:将舰船齿轮箱转化为数字化实体模型,对结构和连接构件进行简化;建立有限元模型;采用频域冲击载荷对有限元模型进行冲击仿真,获得频域抗冲击性能分析结果;采用时域冲击载荷对有限元模型进行响应测试,获得时域抗冲击性能测试结果,同时将频域冲击载荷转换为等效时域冲击载荷,计算获得时域抗冲击性能等效仿真结果,将测试结果与等效仿真结果进行对比验证,获取时域抗冲击性能分析结果;对舰船齿轮箱进行抗冲击性能分析。

5、但本技术发明人在实现本技术实施例中发明技术方案的过程中,发现上述技术至少存在如下技术问题:

6、现有技术中,由于常见齿轮箱为多轴联动和复杂系统,在齿轮箱性能测试需要更多的考虑齿轮箱中不同部件之间的耦合效应,存在难以将齿轮箱中不同部件之间的耦合效应计入齿轮箱综合性能测试中的问题。

技术实现思路

1、本技术实施例通过提供一种齿轮箱性能测试系统,解决了现有技术中存在难以将齿轮箱中不同部件之间的耦合效应计入齿轮箱综合性能测试中的问题,实现了基于齿轮箱多组件耦合效应综合性能的评估。

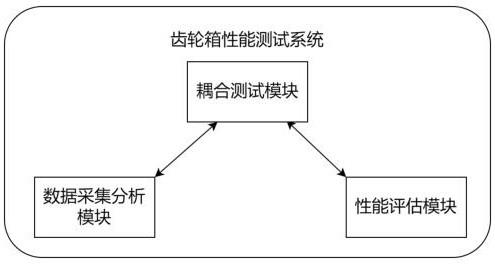

2、本技术实施例提供了一种齿轮箱性能测试系统,包括数据采集分析模块、耦合测试模块和性能评估模块,且所述数据采集分析模块和耦合测试模块连接,耦合测试模块与性能评估模块连接:其中,所述数据采集分析模块用于统计待采集的齿轮箱总数,采集各个齿轮箱的特性数据;所述耦合测试模块用于设置测试周期,根据多个齿轮箱在n个测试周期内的特性数据分别计算出齿轮箱的测试指数数据;所述性能评估模块用于根据测试指数数据评估出齿轮箱综合测试性能,对齿轮箱综合测试性能评定等级,标记等级不达标的齿轮箱综合测试性能,并发出警报。

3、进一步的,所述齿轮箱的特性数据包括齿轮箱内各个部件的运行波动值、齿轮箱内各个部件间的间隙值、齿轮接触面面积、齿轮接触面斑点、齿轮精度、轴承精度、轴承接触面面积、轴承接触面斑点、齿轮箱内与齿轮箱壳体相接结构材质对应的刚性和淬透性;所述测试指数数据包括齿轮和齿轮之间的配合紧密程度、齿轮和轴承之间的配合紧密程度、齿轮和齿轮之间的啮合程度、齿轮和轴承之间的啮合程度以及齿轮箱壳体和部件之间的结构强度。

4、进一步的,所述耦合测试模块包括参数设置单元、配合紧密程度测试单元、啮合程度测试单元以及箱内结构强度测试单元;所述参数设置单元:用于设置测试周期,在每个测试周期中实时获取齿轮箱特性数据测试结果;所述配合紧密程度测试单元:用于根据测试结果中的齿轮箱内各个部件的运行波动值和各个部件间的间隙值,分析出齿轮和齿轮之间的配合紧密程度、齿轮和轴承之间的配合紧密程度;所述啮合程度测试单元:用于根据测试结果中齿轮与齿轮之间接触面、轴承与齿轮之间的接触面、齿轮接触面斑点、轴承接触面斑点、齿轮精度和轴承精度,分析出齿轮和齿轮之间的啮合程度、齿轮和轴承之间的啮合程度;所述箱内结构强度测试单元:用于根据测试结果中齿轮箱内与齿轮箱壳体相接结构材质对应的刚性和淬透性,分析出齿轮箱壳体和部件之间的结构强度。

5、进一步的,所述参数设置单元中的测试周期设置为,,t为测试周期总数,将齿轮箱中的齿轮进行编号,,将齿轮箱中的轴承进行编号,;在每个测试周期中,实时获取齿轮箱特性数据的测试结果,其中,通过震动传感器检测齿轮箱内各个部件的运行波动值,即齿轮运行波动值和轴承运行波动值;通过超声波检测齿轮箱内各个部件间的间隙值,即齿轮与齿轮间的间隙值和齿轮与轴承间的间隙值,其中表示除第个齿轮之外的其他齿轮的编号;通过热成像检测齿轮接触面面积,齿轮接触面斑点,轴承接触面面积和轴承接触面斑点;从齿轮箱制作信息中提取齿轮精度q和轴承精度d。

6、进一步的,所述齿轮和齿轮之间的配合紧密程度的具体分析过程为:在每个测试周期内,统计齿轮箱内各个齿轮的运行波动值和齿轮与齿轮间的间隙值,即齿轮运行波动值和齿轮与齿轮间的间隙值;从齿轮箱制作信息中提取不同齿轮之间的相邻关系j,将存在相邻关系记为1,即j=1,不存在相邻关系记为0,即j=0,通过齿轮与齿轮间配合紧密程度计算公式得出齿轮和齿轮之间的配合紧密程度,具体的齿轮与齿轮间配合紧密程度计算公式为:,

7、其中,e为自然常数,为第个齿轮的标准运行波动值,为第个齿轮的标准运行波动差值,为第个齿轮与其他编号为第个的齿轮之间的标准安装间隙值,为齿轮和齿轮之间的配合紧密程度的修正因子。

8、进一步的,所述齿轮和轴承之间的配合紧密程度的具体分析过程为:在每个测试周期内,统计齿轮箱内各个轴承的运行波动值和齿轮与轴承间的间隙值,即轴承运行波动值和齿轮与轴承间的间隙值;从齿轮箱制作信息中提取齿轮与轴承之间的相邻关系i,将存在相邻关系记为1,即i=1,不存在相邻关系记为0,即i=0,通过齿轮与轴承间配合紧密程度计算公式得出齿轮和轴承之间的配合紧密程度,具体的齿轮与轴承间配合紧密程度计算公式为:,

9、其中,e为自然常数,为第个轴承的标准运行波动值,为第个轴承的标准运行波动差值,为第个齿轮与第个轴承之间的标准安装间隙值,为齿轮和轴承之间的配合紧密程度的修正因子。

10、进一步的,所述齿轮和齿轮之间的啮合程度的具体分析过程为:在每个测试周期内,统计齿轮接触面面积,齿轮接触面斑点;根据齿轮箱制作信息中的齿轮精度q,通过齿轮和齿轮间啮合程度计算公式计算出齿轮和齿轮之间的啮合程度,具体的齿轮和齿轮之间的啮合程度计算公式为:

11、,

12、其中,为标准齿轮精度,为齿轮精度允许差值,、和分别为齿轮精度、齿轮接触面面积和齿轮接触面斑点对于齿轮和齿轮之间的啮合程度对应的权重因子,为齿轮接触面面积标准值,为齿轮接触面面积允许差值,为齿轮接触面斑点标准值,为齿轮接触面斑点允许差值,为齿轮和齿轮之间的啮合程度的修正因子。

13、进一步的,所述齿轮和轴承之间的啮合程度的具体分析流程为:在每个测试周期内,统计轴承接触面面积和轴承接触面斑点;根据齿轮箱制作信息中的轴承精度d,通过齿轮和轴承间啮合程度计算公式计算出齿轮和轴承之间的啮合程度,具体的齿轮和轴承之间的啮合程度计算公式为:

14、,

15、其中,为标准轴承精度,为轴承精度允许差值,、、和分别为轴承精度、齿轮精度、轴承接触面面积和轴承接触面斑点对于齿轮和轴承之间的啮合程度对应的权重因子,为轴承接触面面积标准值,为轴承接触面面积允许差值,为轴承接触面斑点标准值,为轴承接触面斑点允许差值,为齿轮和轴承之间的啮合程度的修正因子。

16、进一步的,所述齿轮箱壳体和部件之间的结构强度的具体分析流程包括:为齿轮箱内与齿轮箱壳体相接结构进行编号,;根据特性数据测试结果中提取的齿轮箱内与齿轮箱壳体相接结构材质对应的刚性和淬透性;通过齿轮箱壳体和部件间结构强度计算公式计算出齿轮箱壳体和部件之间的结构强度,具体的齿轮箱壳体和部件间结构强度计算公式为:,

17、其中,和分别为刚性和淬透性的权重因子,为齿轮箱壳体和部件之间的结构强度的修正因子。

18、进一步的,所述齿轮箱综合测试性能的具体分析流程为:根据测试指数数据中的齿轮和齿轮之间的配合紧密程度、齿轮和轴承之间的配合紧密程度、齿轮和齿轮之间的啮合程度、齿轮和轴承之间的啮合程度、齿轮箱壳体和部件之间的结构强度,通过综合性能计算公式得出齿轮箱综合测试性能,具体的综合性能计算公式为:

19、,

20、其中,、和分别为配合紧密程度、啮合程度和结构强度对于综合性能的权重因子。

21、本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

22、1、通过统计齿轮箱的特性数据并测试齿轮箱得到对应的测试指数数据,接着根据测试指数数据评估出齿轮箱综合测试性能,从而能够分别获取齿轮箱齿轮与齿轮、齿轮与轴承、齿轮箱壳体和部件这些耦合组件的性能测试结果,进而实现了基于齿轮箱多组件耦合效应综合性能的评估,有效解决了现有技术中存在难以将齿轮箱中不同部件之间的耦合效应计入齿轮箱综合性能测试中的问题。

23、2、通过热成像检测获取齿轮与齿轮之间接触面、轴承与齿轮之间的接触面、齿轮接触面斑点、轴承接触面斑点,同时从齿轮箱制作信息中获取齿轮精度和轴承精度,判断齿轮和齿轮之间的啮合程度和齿轮和轴承之间的啮合程度,从而得知齿轮与齿轮之间的接触面和齿轮与轴承之间的接触面与对应标注值的差值,同时能根据齿轮接触面斑点和轴承接触面斑点得知齿轮与齿轮之间的磨损点和齿轮与轴承之间的磨损点,进而实现了将磨损点记入啮合程度中,为综合性能评估提供更全面的数据支持。

24、3、通过为齿轮箱内与齿轮箱壳体相接结构进行编号,同时从特性数据测试结果中提取齿轮箱内与齿轮箱壳体相接结构材质对应的刚性和淬透性,计算出各个齿轮箱壳体和部件之间的结构强度,从而将齿轮箱的材质可能对齿轮箱造成的影响量化计入结构强度中,将材质特性与结构强度关联起来,进而实现了更准确地评估连接结构的可靠性和承载能力。

- 还没有人留言评论。精彩留言会获得点赞!