一种铝塑膜热封测试方法与流程

本技术涉及热封测试,尤其是涉及一种铝塑膜热封测试方法。

背景技术:

1、近年来随着锂电池技术及产量的增加,锂电池封装材料的需求也越来越大,锂电池的封装材料除传统的钢壳或金属壳外,软包铝塑膜也是电池封装的重要材料。目前一般采用热压封装,将铝塑膜的pp层热压至融合,以达到较好的密封效果。

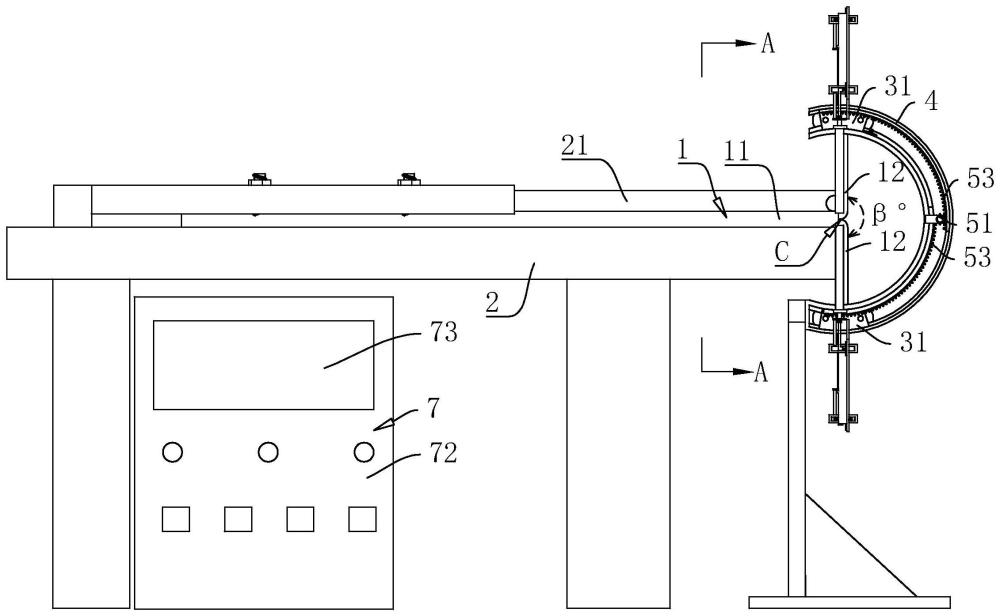

2、为了确保密封可靠性,需要对铝塑膜的热熔效果进行检验;当前电池厂常用的检验方式是手工撕开铝塑膜热熔封装部位,具体操作过程为:选取两片指定长度的铝塑膜样品,将样品相互重叠,并对重叠位置进行局部热封,热封后的铝塑膜样品(如图1所示)可以分为热熔段和剥离段,热熔段即为带有热熔胶的部位,剥离段即为不含有热熔胶的部位;为了方便剥离,剥离段一般位于热熔段外围,如热熔段位于铝塑膜中部,剥离段位于铝塑膜端部;接着操作人员捏持住剥离段处的两片铝塑膜样品,使其张开呈指定角度β(如45°),再撕拉铝塑膜样品,以使得铝塑膜样品的热熔段位置被剥离,在剥离过程中观察热熔段处的外观是否均匀,进而判定封装强度是否达标,若均匀即为达标。

3、针对上述中的相关技术,发明人发现,上述手工撕开铝塑膜热熔封装部位的操作费时费力,易导致铝塑膜的热封测试效率低下,故有待改善。

技术实现思路

1、为了提高铝塑膜的热封测试效率,改善纯手工操作时的费时费力的技术问题,本技术提供一种铝塑膜热封测试方法。

2、第一方面,本技术提供的一种铝塑膜热封测试方法所用的设备,采用如下的技术方案:

3、一种铝塑膜热封测试方法所用的设备,包括测试台、设置于测试台上方的压料板,所述压料板与测试台之间预留有供样品插设的空隙;所述测试台上还设有移动组件、夹具和剥离强度检测器,所述夹具用于对样品剥离段处的单片铝塑膜进行夹持或释放夹持;所述移动组件用于驱动夹具朝远离所述样品热封段的方向移动;所述剥离强度检测器用于检测夹具在移动时对样品的拉力值,并向操作人员反馈所述拉力值。

4、通过采用上述技术方案,将样品的热封段插入空隙内,且使得样品的剥离段位于测试台靠近夹具处的位置,通过夹具夹持住样品的剥离段的单片铝塑膜,再通过移动组件带动夹具朝远离测试样品热封段的方向移动,以使得剥离段处的铝塑膜被剥离,并在移动过程中使得热熔段的铝塑膜被剥离,此外,夹具牵拉样品移动的过程中,夹具将受到热熔胶的粘结阻力,该粘结阻力即为剥离强度检测器所检测出的拉力值,剥离强度检测器将上述拉力值反馈给操作人员,以使得操作人员根据该拉力值分析判定热熔胶的粘接强度和热熔胶质量好坏;另外,上述整个测试过程减少手工操作,提高热塑膜测试效率。

5、作为优选,所述夹具个数为2,所述样品热封段与剥离段交界部位,与夹具所连直线所形成的夹角为指定夹角;所述测试台其中一端还设有角度调节板,全部所述夹具均以所述样品热封段为中心,沿圆周方向滑移连接于角度调节板上,所述角度调节板上设有用于驱动夹具滑移的调节组件。

6、通过采用上述技术方案,本技术默认样品的剥离段处所对应的铝塑膜片数为2,因此当需要对样品热封段进行剥离时,即为将前述两片铝塑膜实现玻璃,相应的夹具个数铝塑膜片片数相一致,夹具将夹持对应的单片铝塑膜,并通过移动组件带动夹具移动的方式来实现对铝塑膜的牵拉,继而实现剥离操作。相应的,由于剥离段的两片铝塑膜之间是并未粘合的,在剥离之前,一般会将剥离段的两片铝塑膜分离张开呈指定角度(如180°),操作人员可通过改变该指定角度的大小,并测试处不同指定角度下所对应的拉力值,从而得出更为省力的剥离方式,为此,本技术特设置了调节组件,通过调节组件带动夹具在角度调节板上滑移,在滑移过程中,夹具始终是以样品热封段为中心做圆周运动,从而得以对样品的剥离段位置处的两片铝塑膜的夹角角度进行便捷调节。

7、作为优选,所述调节组件包括电机、齿轮、齿条;所述齿轮转动连接于角度调节板上,所述齿条与夹具一一对应设置,且所述夹具连接于对应齿条上;所述角度调节板以所述样品热封段为中心,呈弧形设置;所述齿条沿角度调节板弧度方向滑移连接于角度调节板上,两个所述齿条以齿轮为中心对称分布于齿轮两侧,且两个所述齿条均啮合连接于齿轮;所述电机驱动端连接于齿轮转动中心,以用于驱动齿轮转动。

8、通过采用上述技术方案,通过启动电机即可使得两个齿条朝相互远离或相互靠近的方向移动,进而使得齿条上的夹具能够朝相互靠近或相互远离的方向移动,从而实现了两个夹具与测试台端部所连直线所形成的夹角的调节,该夹角即为样品剥离段的两片铝塑膜在被夹持和牵拉时所形成的夹角,以便实现不同夹角的拉力值测试。

9、作为优选,所述夹具包括基座、两组夹板、至少两个限位辊;所述基座与对应齿条固定相连,两个所述限位辊转动连接于基座上,且两个所述限位辊之间预留有供单片铝塑膜贯穿的间隙;每组所述夹板均滑移连接于基座上,所述移动组件用于驱动两组夹板往复滑移,并驱动两组夹板交替夹持单片铝塑膜。

10、通过采用上述技术方案,两个限位辊及其之间预留的间隙的设置能够减少夹具在夹持铝塑膜时,铝塑膜出现的位移偏差,确保铝塑膜在被夹持和牵拉时所形成的夹角维持在指定角度,此外,本技术设置了两组夹板来交替实现对铝塑膜的夹持和牵拉,该设置是为了减少以下情况的出现:当仅设置单组夹板夹持并牵拉铝塑膜时,铝塑膜被牵拉的长度越长,易出现铝塑膜脱离夹具的情况,此时则需暂停检测过程,并通过夹具重新夹持铝塑膜,进而导致操作效率降低;因此,本技术设置两组夹板交替实现对铝塑膜的夹持和牵拉,提高效率。

11、作为优选,每组所述夹板均包括支撑条和两个限位板,两个所述限位板相向设置,且均滑移连接于支撑条上;所述移动组件包括顶推件和驱动件,所述驱动件驱动端连接于支撑条,以用于驱动支撑条往复滑移,且滑移方向平行于对应基座与测试台端部所连直线方向;所述顶推件用于在支撑条朝远离热封段的方向滑移时,驱动两个限位板朝相互靠近的方向移动至夹持住铝塑膜,所述顶推件还用于在支撑条朝靠近热封段的方向滑移时,驱动两个限位板朝相互远离的方向移动至释放对铝塑膜的夹持。

12、通过采用上述技术方案,通过驱动件带动支撑条往复滑移,且由于限位板滑移连接与支撑条上,因此限位板也将随着支撑条的移动而移动,且当支撑条朝远离热封段的方向移动时,可通过顶推件来控制两个限位板夹持铝塑膜,并在移动过程中实现对铝塑膜的牵拉;相应的,当支撑条和两个限位板朝靠近热封段的方向滑移时,可通过顶推件控制两个限位板相互远离,从而释放对铝塑膜的夹持;由于两个夹板的夹持和移动过程相互独立且互不干涉,因此可通过分别控制上述两组夹板的夹持、移动来实现两个夹板对铝塑膜的交替夹持和牵拉。

13、作为优选,所述顶推件包括对接板、顶推板、顶推块、复位件和弹性件;所述复位件用于驱动两个限位板朝相互远离的方向移动;所述顶推板滑移连接于支撑条上,且弹性件用于在弹力作用下,驱动顶推板远离支撑条的方向移动;所述顶推板端部设置有用于与两个限位板相贴合的对接面,所述对接面用于在顶推板朝靠近支撑条的方向移动时,推动两个限位板朝相互靠近的方向移动;

14、所述对接板上开设有滑槽,所述滑槽靠近支撑条处的一侧的长度方向平行于支撑条的滑移方向;所述顶推块位于顶推板背离支撑条处的一侧,且所述顶推块滑移连接于滑槽内,当所述顶推块滑移至滑槽靠近支撑条处的一侧时,顶推块外延位于顶推板的移动路径上,当所述顶推块滑移至远离支撑条处的一侧时,顶推块位于顶推板移动路径外围。

15、通过采用上述技术方案,由于顶推板滑移连接于滑槽内,因此,当两个限位板即将朝远离热封段的方向移动时,可使得顶推块移动至滑槽靠近支撑条处的一侧,此时,由于顶推块位于顶推板的滑移路径上,因此顶推块抵推顶推板,以使得顶推板挤压两个限位板,进而使得两个限位板朝相互靠近的方向移动,实现对铝塑膜的夹持,此时再驱动限位板朝远离热封段的方向移动,进而得以实现对铝塑膜的牵拉,且在此过程中,由于滑槽靠近支撑条处的一侧的长度方向平行于支撑条的滑移方向,即说明,当支撑条朝远离热封段的方向滑移的过程中,顶推块也将沿着平行于支撑条滑移方向的方向滑移,并始终保持对顶推板的抵压状态,直至顶推块移动至滑槽另一侧,此时顶推块释放对顶推板的抵接,通过弹性件实现顶推板的滑移复位,通过复位件实现两个限位板的相互远离,释放对热塑膜的夹持。

16、作为优选,所述压料板有透明材质制成,所述压料板靠近夹具处的一端端壁转动连接有过渡辊,所述压料板朝向测试台处的侧壁设置有限位条,所述限位条位于样品两侧,且贴合于样品侧壁。

17、通过采用上述技术方案,将压料板限定为透明材质,以便供操作人员观察样品表面,过渡辊的设置能够减小压料板对铝塑膜被剥离时所造成的阻力,限位条的设置能够起到限位作用,减少样品沿其自身宽度方向偏移或翻折错位等情况,确保压料板对样品的稳定压制,以及夹具对样品的稳定夹持。

18、第二方面,本技术提供一种铝塑膜热封测试方法,包括如下步骤:

19、取样:沿指定方向,按照指定的裁取尺寸,裁取得到铝塑膜样品,将所述样品对折,且使得铝塑膜的pp面在内侧;

20、热封:将对折后的样品按照设定的热封尺寸和指定的热封部位进行热封,热封后室温放置指定时长,使得热封部位冷却,形成热封段和剥离段;

21、剥离:将所述样品沿对折部位裁切开,将样品插设于压料板和测试台之间的空隙内,将样品的剥离段的两片铝塑膜进行分离,且使得分离后的两片铝塑膜易热封段为中心,打开呈指定角度β,分别用夹具进行夹持,通过移动组件带动夹具按照预设的剥离速度,朝远离热封段的方向移动并牵拉铝塑膜,以使得热封段处的铝塑膜被剥离,同时通过剥离强度检测器检测夹具在移动过程中对样品的拉力值,并反馈所述拉力值,以使得操作人员根据所述拉力值获知热封性能。

22、作为优选,所述方法还包括:

23、在剥离样品热封段的过程中,若观察到样品热封段表面为非均匀的白色状况,停止剥离操作,采用手撕的操作方式,对样品未被剥离的另一端剥离段的铝塑膜打开至指定角度β,并进行手动剥离,若此时铝塑膜热封段表面呈现均匀白色,则判定为均匀熔胶热封,降低剥离速度,继续剥离样品热封段,并检测拉力值。

24、作为优选,所述样品的裁取尺寸为(50-200)mm*(100-600)mm;

25、所述热封尺寸为:热封宽度3-20mm,热封长度8-30cm;

26、热封后室温放置的所述指定时长为3-30min;

27、所述剥离速度为:100-500mm/min;

28、所述指定角度β可以为180°、45°、90°、135°。

29、综上所述,本技术包括以下至少一种有益技术效果:

30、1.通过角度调节组件实现夹具的自动滑移,更为高效便捷地对指定角度的数值进行调节,以便后续能够测试得出不同指定角度下所对应的拉力值。

31、2.通过移动组件带动夹板朝远离样品热封段的方向移动,从而实现对样品剥离段的铝塑膜的牵拉、剥离,且本技术所述的夹具两组夹板,移动组件可以实现两组夹板对样品剥离段的铝塑膜的交替牵拉,减少因铝塑膜被牵拉过长而脱离夹板的情况;

32、3.在剥离过程中还可认为观察样品热封段位置的外观变化,若表面呈现均匀的白色状况,则为均匀熔胶热封,若呈现不均匀的白色状况,则由机器剥离操作调整为人工手撕的方式进行剥离,并进一步观察表面是否为均匀白色,若为均匀白色,则为均匀熔胶热封。

- 还没有人留言评论。精彩留言会获得点赞!