一种基于介观信号阵列识别的激光焊接熔透在线检测方法与流程

本发明涉及焊接在线检测及智能控制,是一种基于介观信号阵列识别的激光焊接熔透在线检测方法。

背景技术:

1、激光及激光复合能场焊接是智能制造领域中不可或缺的关键制造技术。但是由于激光焊接过程中羽辉及喷射物对激光能量吸收存在波动,以及金属材料汽化过程的非平衡性等原因,会引起焊接熔透不稳定现象,导致在对接焊缝的未熔透处产生应力集中,使焊接接头性能显著下降。所以,可靠熔透在线检测及质量闭环控制是激光焊接智能制造领域的重要问题之一。然而,与熔透状态最相关的特征区域是位于匙孔最底部的激光束贯穿母材的位置,该特征区域面积通常不足匙孔开口面积的1/40,直径也仅为0.05~0.8mm,属于介观尺度范畴。而这种介观信号的检测位置对检测结果的影响非常大,比如100μm检测偏差就足以大幅降低测试敏感度。而且,由于激光焊接过程中激光匙孔一直处于波动状态中,介观尺度的熔透特征区域位置也会随之摆动,此外,激光穿透位置并非常开存在,而是一直处于张开/闭合快速交替模式,当匙孔底部开口张开时由于缺口处热激发态信号缺失而产生的低幅值信号,当闭合时又因激光能量激发产生高幅值信号,所以熔透信号又是一种具有两极化特征的瞬态信号。所以介观熔透信号具有指向性强、波动性大,且易受到周围高辐值信号的强烈干扰。而现有检测方法由于受宏观采样手段的局限,无法将具有熔透特征的介观信号有效提取。同时,由于现有数据分析方法多为人工设定的滤波、降噪、时域及频域分析等固化方法,而对于信号不同的瞬态分布特征、时序变化特征、全局变化特征与匙孔行为及熔透波动过程的深层映射关系均无法有效分析,因此,难以对实际熔透状态进行可靠的在线识别。

技术实现思路

1、本发明为克服现有技术的不足,本发明基于匙孔介观特征机器识别的激光焊接熔透在线检测,提出一种利用阵列传感手段采集匙孔内部特征区域的热激发态介观检测信号,并通过机器学习方式建立神经网络模型分析信号特征、提取焊接熔透质量信息的人工智能在线检测方法。

2、需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

3、本发明提供了一种基于介观信号阵列识别的激光焊接熔透在线检测方法,本发明提供了以下技术方案:

4、一种熔透检测装置,所述装置包括:外壳、基板、传感器、窄带滤光片和三维微调机构;

5、基板与激光焊接头连接起到固定整个装置的作用,基板上有安装孔可分别固定装置外壳、三维微调机构以及窄带滤光片承载架,三维微调机构与传感器连接可调节传感器感应芯片三维空间位置,窄带滤光片位于光学聚焦镜头组与阵列传感器感应面之间的光路上,滤光后的光学实像可投射在阵列传感器感应面上。

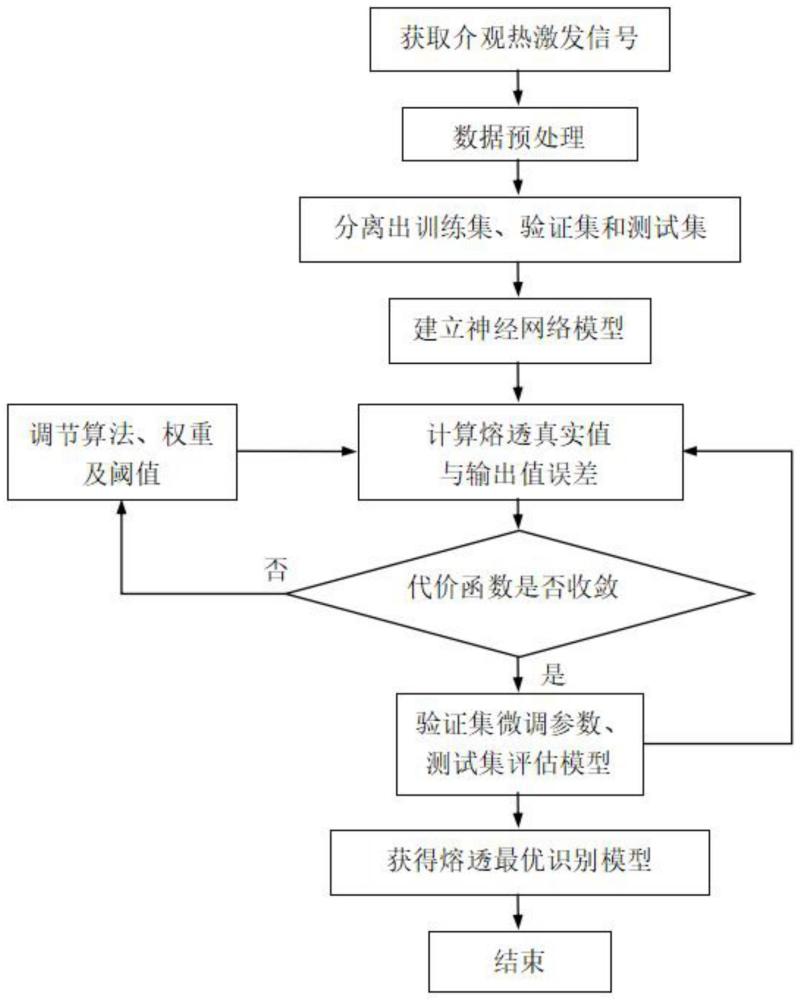

6、一种激光焊接熔透在线检测方法,所述方法基于熔透检测装置,所述方法包括以下步骤:

7、步骤1:选取匙孔内熔透特征区域的热激发态介观信号作为检测对象,获取介观检测信号;

8、步骤2:对介观检测信号进行预处理,得到计算机可识别类型数据;

9、步骤3:根据预处理后的数据,进行标定后分成训练集、测试集及验证集;

10、步骤4:建立神经网络模型,通过训练集数据训练模型的权重参数,直至结果收敛,然后再通过验证集调整模型超参数;

11、步骤5:通过测试集检验模型的可靠性;

12、步骤6:调用已训练好的识别模型在线分析信号特征、提取焊接稳定性信息。

13、优选地,选取匙孔内熔透特征区域的热激发态介观信号作为检测对象,利用光学聚焦成像及光谱透射原理将匙孔底部清晰的热激发态信号实像投射至阵列传感器的感应面上获得介观检测信号,采用机器学习方法识别介观信号特征,检测前训练模型,检测时调用已训练好的模型实时分析给出检测结果,获取当前熔透状态信息。

14、优选地,所述匙孔底部热激发态信号,是激光光束进入母材后,通过剧烈的能量输入使匙孔底部金属迅速熔化、蒸发,并伴随高密度能量激发而产生的一种近红外信号。

15、优选地,介观检测信号的采集方法为:

16、s1、通过一个至少具有0.6-1.5m拍摄工作距离和10mm拍摄景深的高倍光学聚焦镜头组,从激光焊接头的同轴光路内提取到匙孔底部特征区域的清晰实像,足够的大的景深可以在焦距不发生改变的同时拍摄到波动状态下特征区域的清晰实像;

17、s2、在近红外谱段下,通过窄带滤光的办法将匙孔上方的焊接电弧、羽辉、激光束及其它大量焊接辐射信号有效屏蔽,使特征区域内的热激发态信号可以有效分离出来,从而大幅减少检测信号中的无效信号的占比;

18、s3、将热激发态信号实像投射至一个传感覆盖面积大、检测精度高的阵列传感器的感应面上,阵列传感器的感应区域应≥待测特征区域,且分辨精度≤10μm,由此获得待测特征区域中不同位置的介观信号。

19、优选地,所述熔透状态识别模型获取具体为:

20、在信号预处理时先做归一化处理,将全部数据转化为在0到1间变化的数值,再将处理后的数据集与实际的焊接熔透状态进行标定后,再分成训练集、测试集及验证集,利用计算机构建一个由未熔透、微熔透、适度熔透和过熔透4分类任务的神经网络模型,通过训练集数据训练模型的权重参数,直至结果收敛,然后再通过验证集调整模型超参数,最后通过测试集检验模型的可靠性,获得熔透最优模型。

21、优选地,将采集到的单路/或多路/或全部介观检测信号数据,先通过所述的信号预处理并转换成计算机可识别类型数据,然后调用已经训练好的识别模型进行运算,让电脑识别出当前激光焊接的熔透特征属于未熔透、微熔透、适度熔透和过熔透4分类中的哪一类,给出在线诊断结果或为焊接闭环控制系统提供关键工艺参数的调控依据,如焊接激光器功率、焊接速度、离焦量。

22、一种激光焊接熔透在线检测系统,所述系统包括:

23、数据采集模块,所述数据采集模块选取匙孔内熔透特征区域的热激发态介观信号作为检测对象,获取介观检测信号;

24、预处理模块,所述预处理模块对介观检测信号进行预处理,得到计算机可识别类型数据;

25、标定模块,所述标定模块根据预处理后的数据,进行标定后分成训练集、测试集及验证集;

26、模型建立模块,所述模型建立模块建立神经网络模型,建立神经网络模型,通过训练集数据训练模型的权重参数,然后再通过验证集调整模型超参数,直至结果收敛,通过测试集检验模型的可靠性;

27、在线检测模块,所述在线检测模块调用已训练好的模型,进行实时分析熔透状态,提取焊接稳定性信息。

28、一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行,以用于实现一种激光焊接熔透在线检测方法。

29、一种计算机设备,包括存储器和处理器,所述存储器存储有计算机程序,所述处理器执行所述计算机程序时实现一种激光焊接熔透在线检测方法。

30、本发明具有以下有益效果:

31、本发明采用匙孔底部特征区域的热激发态信号作为检测信号,首先该信号的产生位置与激光/激光复合能场焊接的熔透有较大的关联性,所以可作为一种直接检测信号,能够避免采用间接检测信号检测时受环境湿度、温度、气体流场等干扰因素的影响。同时,该信号的近红外谱段增强特性也支持对焊接电弧、羽辉等其它有害信号的在该谱段下的有效屏蔽作用,提高检测信号中的有效信号比例,降低信号分析难度。

32、本发明提出将热激发态信号实像投射于阵列传感芯片进而获取介观信号的方法,能够实现对匙孔底部特征区域的全覆盖识别,由于激光焊接过程中激光匙孔一直处于波动状态中,介观尺度的熔透特征区域位置也会随之摆动,所以对匙孔底部特征区域的全覆盖识别就非常必要了,本发明的一个特点就是可以自适应跟踪识别熔透特征区域,可以准确定位熔透关键区域的检测信号,同时利用阵列传器的高分辨特性可以对目标介观区域进行高分辨率识别,有效屏蔽掉绝大多数干扰信号,提高检测可靠性。

33、本发明采用机器学习方法中的深度学习方法,让计算机通过大量的数据训练,自主分析匙孔底部熔透特征区域的所在位置,有效识别未熔透、微熔透、适度熔透、过熔透4种熔透状态下的不同介观信号两极化特征,既匙孔底部开口张开/闭合快速交替模式所形成的高幅值信号与低幅值信号快速切换的信号特征,信号切换的占空比及切换频率与4种熔透状态具有较直接的关联性,并通过大量的数据分析有效屏蔽干扰信号、规避信号时序波动的影响,实现熔透状态的可靠识别。

34、本发明针对熔透信号两极化特征瞬态信号,提出在信号预处理时需要采用归一化处理方法,消除较大量级数据属性占优而导致熔透低幅值信号识别敏感性下降的影响,并且还能够改善数据量级差异导致的迭代收敛速度减慢问题。

- 还没有人留言评论。精彩留言会获得点赞!