新能源电池铝丝焊接质量检测方法及装置与流程

本发明涉及焊接质量检测,尤其涉及新能源电池铝丝焊接质量检测方法及装置。

背景技术:

1、新能源动力电池的应用领域越来越广泛,不仅用于新能源汽车,还用作电网储能和家用储能;电池中铝丝的焊接部分有质量检测需求,过去常规的检测方式是人工检测,但是人工检测会有误差,还受主观影响,效率低。

2、在申请号为cn104020222a的公开发明全自动超声波铝丝压焊机焊接质量检测系统中,通过获取待检测目标的图像再根据图像的纹理和轮廓对图像进行处理,将检测过程自动化,提高了检测效率,但该方法会因识别图像的精准度不高而导致检测结果的准确度不高。

3、为此本发明提出一种新能源电池铝丝焊接质量检测方法及装置。

技术实现思路

1、本发明的目的在于针对现有技术的不足提供新能源电池铝丝焊接质量检测方法,旨在解决现有技术因识别图像的精准度不高而导致检测结果的准确度不高的问题。

2、本发明通过以下技术方案来实现上述目的:

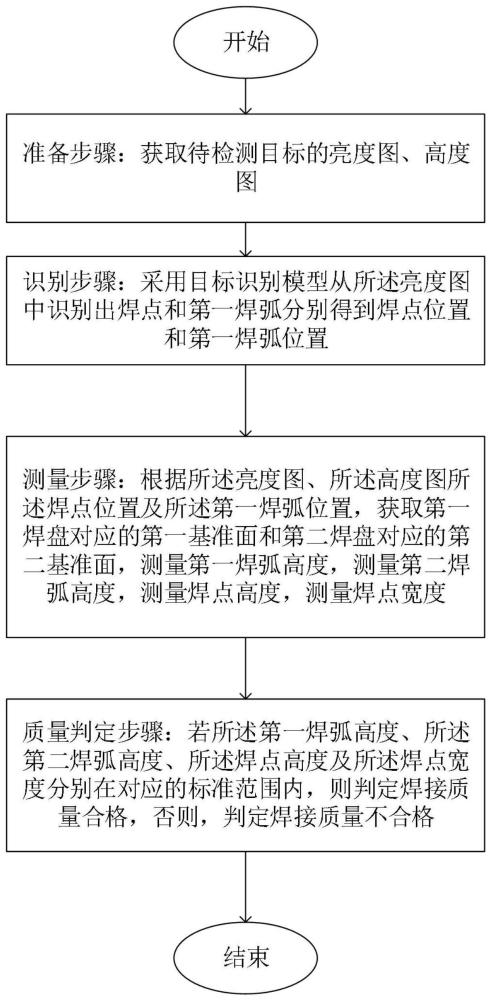

3、一种新能源电池铝丝焊接质量检测方法,包括:

4、准备步骤:获取待检测目标的亮度图、高度图;

5、识别步骤:采用目标识别模型从所述亮度图中识别出焊点和第一焊弧分别得到焊点位置和第一焊弧位置;

6、测量步骤:根据所述亮度图、所述高度图、所述焊点位置及所述第一焊弧位置,获取第一焊盘对应的第一基准面和第二焊盘对应的第二基准面,测量第一焊弧高度、第二焊弧高度、焊点高度和焊点宽度;

7、质量判定步骤:若所述第一焊弧高度、所述第二焊弧高度、所述焊点宽度及所述焊点高度分别在对应的标准范围内,则判定焊接质量合格,否则,判定焊接质量不合格。

8、进一步的,所述目标识别模型的结构包括:

9、卷积层、池化层、激活函数以及fire模块,所述fire模块包括压缩层和扩张层,所述压缩层采用1×1的卷积核对特征图进行维数压缩得到压缩特征图,所述扩张层将所述压缩特征图通过1×1的卷积核和3×3的卷积核进行维数扩张。

10、进一步的,所述目标识别模型在进行所述识别步骤前经过预训练,所述预训练的过程包括:

11、图像标注子步骤:在第一预定数量的亮度图中单独标注出焊点得到焊点图像集,在第二预定数量的亮度图中单独标注第一焊弧得到第一焊弧图像集;

12、图像处理子步骤:将所述焊点图像集和所述第一焊弧图像集输入到目标识别模型中得到输出结果;

13、更新参数子步骤:计算所述输出结果的误差,若所述误差大于预定误差,则根据所述误差更新模型的参数,更新后,再次进行图像处理步骤,若所述误差小于预定误差,则训练完成。

14、进一步的,所述测量步骤中获取第一焊盘对应的第一基准面和第二焊盘对应的第二基准面的过程包括:

15、分割焊盘区域子步骤:根据第一焊盘和第二焊盘的像素值设定分割阈值,根据所述分割阈值在所述亮度图中分割出第一焊盘区域和第二焊盘区域;

16、获取高度值集合子步骤:从所述高度图中获取所述第一焊盘区域与所述第二焊盘区域对应的第一高度值集合与第二高度值集合;

17、选取有效值集合子步骤:分别对所述第一高度值集合和所述第二高度值集合中的高度值进行升序排序后取第一预定升序区间的高度值得到第一有效值集合和第二有效值集合;

18、平面拟合子步骤:分别对所述第一有效值集合和所述第二有效值集合进行平面拟合得到第一基准面和第二基准面。

19、进一步的,所述平面拟合子步骤包括:

20、设定平面方程为:ax+by+cz+d=0,设定约束方程为:a2+b2+c2=1,

21、所述平面方程表示所述第一基准面时,系数a,b,c,d满足条件:所述第一有效值集合中的点到所述第一基准面的距离的平方和最小;

22、所述第一有效值集合中的点到所述第一基准面的距离的平方和用o1表示,满足如下公式:

23、

24、其中,是d1i是所述第一有效值集合中任意一点(xi,yi,zi)到所述第一基准面的距离;

25、所述平面方程表示所述第二基准面时,系数a,b,c,d满足条件:所述第二有效值集合中的点到所述第二基准面的距离的平方和最小;

26、所述第二有效值集合中的点到所述第二基准面的距离的平方和用o2表示,满足如下公式:

27、

28、其中,d2i是所述第二有效值集合中任意一点(xi,yi,zi)到所述第二基准面的距离。

29、进一步的,所述测量步骤中测量第二焊弧高度的过程包括:

30、在所述高度图中选取所述第一基准面和所述第二基准面较高的一个基准面作为第二焊弧基准面;

31、在所述高度图中选取高于所述第二焊弧基准面第一预定高度范围的高度值并升序排序得到第二焊弧高度数据集,选取所述第二焊弧高度数据集中的第二预定升序区间的高度值计算出平均值作为第二焊弧高度。

32、进一步的,所述测量步骤中测量第一焊弧高度的过程包括:

33、选择第一焊弧基准面子步骤:判断所述第一基准面在所述亮度图中对应的平面区域是否包含所述第一焊弧位置,若是,则将所述第一基准面作为第一焊弧基准面,否则,将所述第二基准面作为第一焊弧基准面;

34、划分第一焊弧区域子步骤:以所述第一焊弧位置为中心在所述高度图中选取第一预设像素面积的区域作为第一焊弧区域;

35、计算第一焊弧高度子步骤:在所述第一焊弧区域中选取高于所述第一焊弧基准面第二预定高度范围的高度值并升序排序得到第一焊弧高度数据集,选取所述第一焊弧高度数据集中的第三预定升序区间的高度值计算出平均值作为第一焊弧高度。

36、进一步的,述测量步骤中测量焊点高度的过程包括:

37、选择焊点基准面子步骤:判断所述第一基准面在所述亮度图中对应的平面区域是否包含所述焊点位置,若是,则将所述第一基准面作为焊点基准面,否则,将所述第二基准面作为焊点基准面;

38、划分焊点区域子步骤:以所述焊点位置为中心在所述高度图中选取第二预设像素面积的区域作为焊点区域;

39、计算焊点高度子步骤:在所述焊点区域中选取高于所述焊点基准面第三预定高度范围的高度值并升序排序得到焊点高度数据集,选取所述焊点高度数据集中的第四预定升序区间的高度值并计算出平均值作为所述焊点高度。

40、进一步的,所述测量步骤中测量焊点宽度的过程包括:

41、图像分割步骤:采用sam算法对所述焊点位置进行分割得到焊点图像;

42、获取像素长度比步骤:获取所述焊点位置对应的像素长度比;

43、获取焊点宽度步骤:根据所述焊点图像的宽度像素与所述像素长度比得到焊点宽度。

44、一种新能源电池铝丝焊接质量检测装置,应用于上述的新能源电池铝丝焊接质量检测方法,包括:

45、预备模块:获取待检测目标的亮度图、高度图;

46、识别模块:采用目标识别模型从所述亮度图中识别出焊点和第一焊弧分别得到焊点位置和第一焊弧位置;

47、测量模块:根据所述高度图、所述亮度图、所述焊点位置及所述第一焊弧位置,获取第一焊盘对应的基准面和第二焊盘对应的第二基准面,测量第一焊弧高度,测量第二焊弧高度,测量焊点高度,测量焊点宽度;

48、质量判定模块:若所述第一焊弧高度、所述第二焊弧高度、所述焊点宽度及所述焊点高度分别在对应的标准范围内,则判定焊接质量合格,否则,判定焊接质量不合格。

49、本发明的有益效果是:通过采用深度学习算法对焊点和焊弧进行学习,智能识别出待检测目标中焊点和焊弧的位置,根据设计好的计算程序,计算出焊弧的高度,采用图像分割算法对图像进行分割后根据获取的像素长度比计算出焊点的宽度,无需人工参与从而消除了人工误差,且提高了检测效率和检测准确度。

- 还没有人留言评论。精彩留言会获得点赞!