一种铝合金型材曲率检测系统及方法与流程

本发明涉及铝合金型材曲率检测系统,尤其涉及一种铝合金型材曲率检测系统及方法。

背景技术:

1、在铝合金型材生产成型设备技术中,铝合金型材的检测技术是一个重难点,在工业的快速发展下,工业铝型材的种类越来越多,而铝型材的标准化,批量化的量产证明了现如今铝型材在工业中的重要地位,而铝型材的铸造后难免受其应力和多种因素造成铝合金型材的质量缺陷,而工业用途中对铝型材的质量非常看重,铝合金型材的曲率检测是一项非常重要的生产检测过程;

2、经检索,中国专利申请号为cn201820990647.7中公开了“一种用于型材检测的检具,包括支撑架和固定件,所述的固定件为方柱形结构,在固定件的一侧沿其长度方向开设有矩形凹槽,在凹槽两侧的侧壁上沿其长度方向对称设有卡槽,所述的卡槽的横截面呈等腰锥形结构;所述的支撑架上设有第一螺栓孔,所述的固定件的底部设有与第一螺栓孔对应的第二螺栓孔,固顶尖通过螺栓安装固定于支撑架上”;

3、该专利主要在使用前先通过此检具进行检测型材的质量,能够保证使用时不会因为产品不达标而影响生产;但是,该类专利可以检测在实际应用中的铝型材曲率检测,却无法在型材的生产过程中进行曲率检测,不能及时发现铝型材的曲率问题错过重新加工的时机,这样造成铝型材的成品率降低。

技术实现思路

1、本发明的目的是为了解决现有技术中存在无法在型材的生产过程中进行曲率检测的缺点,而提出的一种铝合金型材曲率检测系统。

2、为了实现上述目的,本发明采用了如下技术方案:

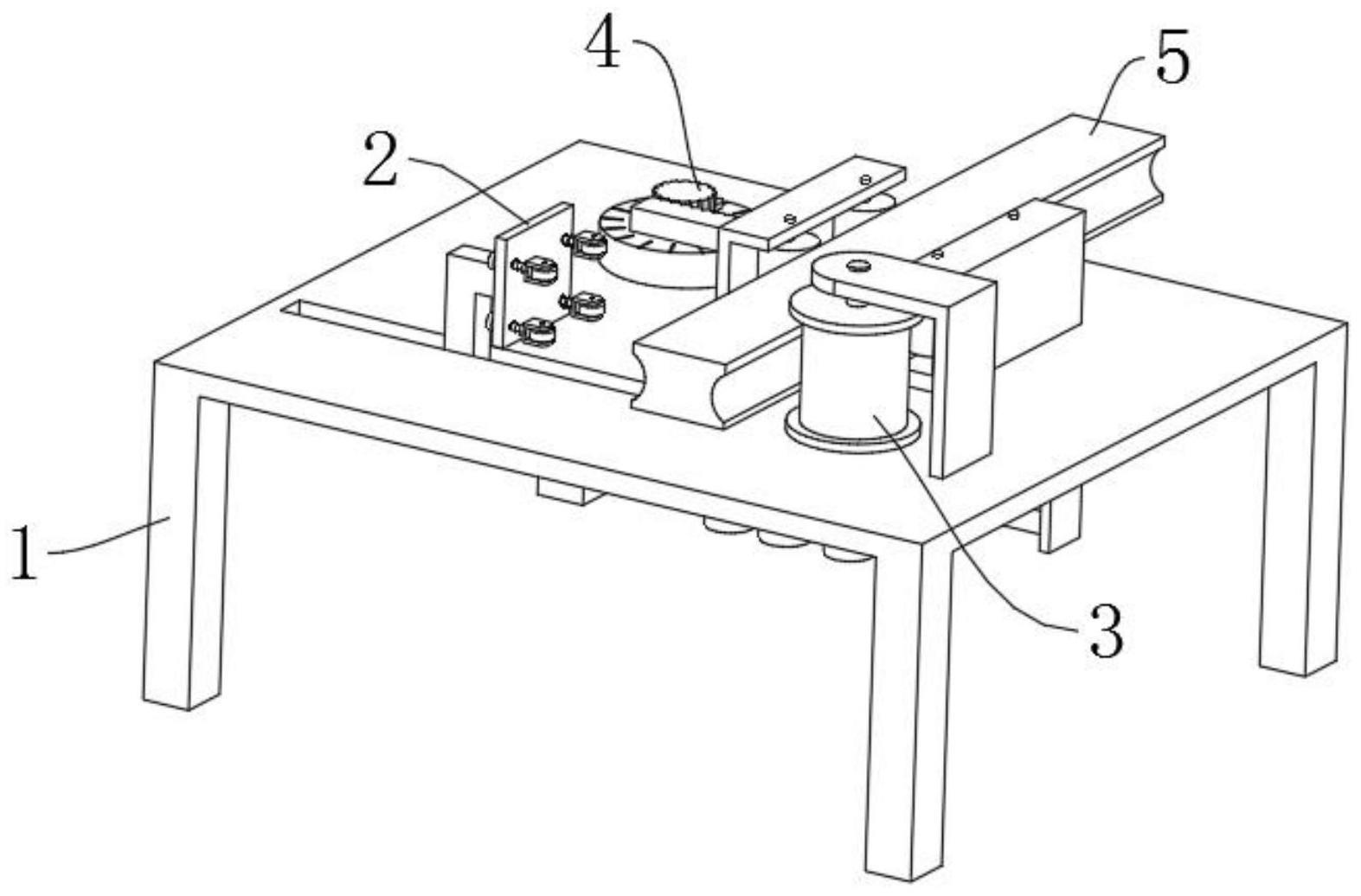

3、设计一种铝合金型材曲率检测系统,包括定位模块、输送模块和检测模块;所述定位模块安装在机架的一端、以对铝合金型材进行夹紧定位;所述输送模块安装在机架的另一端、以对铝合金型材进行输送;所述检测模块安装在机架顶部、以对铝合金型材的曲率进行检测。

4、进一步地,所述定位模块包括丝杠、活动座、安装板和若干定位件;所述丝杠转动安装在机架的底部,所述活动座贯穿机架的顶壁、且与机架滑动连接,所述机架上开设有与活动座相匹配的滑槽,所述活动座可沿着滑槽滑动;所述活动座的底端与丝杠螺纹连接,所述活动座的顶端与安装板固定连接,若干所述定位件均匀设置在安装板上。

5、进一步地,所述定位件包括第一滑杆、安装座、压轮、限位块和缓冲弹簧;所述第一滑杆贯穿安装板、且与安装板滑动连接,所述安装座固定安装在第一滑杆的一端,所述压轮转动安装在安装座的内侧,所述限位块固定安装在第一滑杆的另一端,所述缓冲弹簧套设在第一滑杆上、且位于安装座与安装板之间。

6、进一步地,所述输送模块包括固定架、输送辊、转轴和驱动组件;所述固定架固定安装在机架的顶部,所述输送辊转动安装在固定架的内侧,所述转轴贯穿机架、且与输送辊固定连接,所述驱动组件安装在机架的底部、且可驱动转轴转动。

7、进一步地,所述驱动组件包括第一摩擦轮、转动板、驱动电机、第一锥齿轮、第二锥齿轮和第二摩擦轮;所述第一摩擦轮固定安装在转轴的底部,所述转动板的一端通过销轴转动安装在机架的底部,所述驱动电机固定安装在转动板上、且输出轴与第一锥齿轮固定连接,所述第二锥齿轮转动安装在转动板的另一端、且与第一锥齿轮啮合,所述第二摩擦轮与第二锥齿轮同轴固定连接,所述第二摩擦轮可与第一摩擦轮接触。

8、进一步地,所述驱动组件还包括第三锥齿轮和第三摩擦轮;所述第三锥齿轮转动安装在机架的底部,所述第三摩擦轮与第三锥齿轮同轴固定连接、且可与第二摩擦轮接触,所述丝杠的一端固定安装有第四锥齿轮,所述第四锥齿轮与第三锥齿轮啮合。

9、进一步地,所述驱动组件还包括调节件,所述调节件包括固定板、气缸、第一齿板和第一齿轮;所述固定板固定安装在机架的底部,所述气缸固定安装在固定板的外侧、且输出端与第一齿板固定连接,所述第一齿轮与转动板同轴固定连接、且与第一齿板啮合。

10、进一步地,所述检测模块包括两个导向座、若干导向轮和检测件;两个所述导向座均固定安装在机架的顶部,若干所述导向轮分别转动安装在两个导向座的内侧,所述检测件安装在其中一个导向座的外侧。

11、进一步地,所述检测件包括检测盒、转盘、卷簧、第二齿轮、指针、第二滑杆、检测轮、回复弹簧、第二齿板和环形刻度盘;所述检测盒固定安装在机架上,所述转盘通过销轴转动安装在检测盒的内侧,所述卷簧套设在转盘的销轴上,所述卷簧的一端与检测盒的底壁固定连接,所述卷簧的另一端与转盘固定连接,所述指针固定安装在转盘的外侧,所述环形刻度盘固定安装在检测盒的顶部,所述第二齿轮与转盘同轴固定连接,所述第二滑杆贯穿导向座的侧壁、且与导向座滑动连接,所述检测轮固定安装在第二滑杆的一端、且位于导向座的内侧,所述第二齿板固定安装在第二滑杆的另一端、且与第二齿轮啮合,所述回复弹簧套设在第二滑杆上。

12、本发明还提供了一种铝合金型材曲率检测方法,包括如下步骤;

13、s1:将铝合金型材放置在两个导向座之间,使得铝合金型材与检测轮接触,同时使得铝合金型材的一端与输送辊接触;

14、s2:通过控制气缸使得第一齿板活动,从而使得第一齿轮转动,这就使得转动板发生转动,进而使得第二摩擦轮与第三摩擦轮接触;通过启动驱动电机使得第一锥齿轮转动,从而使得第二锥齿轮带动第二摩擦轮转动,这就使得第三摩擦轮带动第三锥齿轮转动,也就使得丝杠转动,进而使得活动座带动定位件将铝合金型材夹紧;

15、s3:再通过控制气缸使得第一齿板反向活动,从而使得第一齿轮反向转动,这就使得转动板反向转动,进而使得第二摩擦轮与第一摩擦轮接触;通过启动驱动电机使得第二摩擦轮带动第一摩擦轮转动,从而使得输送辊转动,这就可以对铝合金型材进行输送;

16、s4:输送时,当铝合金型材与曲率存在问题时,铝合金型材会作用于检测轮使其带动第二滑杆发生滑动,这就使得第二齿板带动第二齿轮转动,从而使得转盘带动指针在环形刻度盘上转动,通过环形刻度盘可以清楚的看出环形刻度盘的偏转角度,进而可以确定铝合金型材的曲率误差。

17、本发明提出的一种铝合金型材曲率检测系统,有益效果在于:

18、1、丝杠转动时,活动座受到滑槽的限制会与丝杠发生相对转动,这就使得活动座可以沿着丝杠的轴线方向进行移动,这就可以使得活动座带动安装板向铝合金型材靠近,从而可以使得所有的定位件与铝合金型材接触且对其进行定位固定,进而可以保证铝合金型材能够稳定的进行输送;

19、2、安装板向铝合金型材靠近过程中,压轮会与铝合金型材完全贴合,这样可以对铝合金型材进行径向压紧使其保持稳定,而铝合金型材可以对压轮施加反作用力,这就使得第一滑杆发生滑动,从而使得缓冲弹簧被挤压产生弹力,而缓冲弹簧产生的弹力可以抵消铝合金型材的反作用力,这样可以避免压轮对铝合金型材压力过大而造成损坏;同时压轮可以发生转动,这就使得铝合金型材可以进行轴向平移,进而实现铝合金型材的轴向输送,整体输送更加平稳,有效避免铝合金型材出现偏移影响曲率检测的问题。

技术特征:

1.一种铝合金型材曲率检测系统,其特征在于,包括定位模块(2)、输送模块(3)和检测模块(4);所述定位模块(2)安装在机架(1)的一端、以对铝合金型材(5)进行夹紧定位;所述输送模块(3)安装在机架(1)的另一端、以对铝合金型材(5)进行输送;所述检测模块(4)安装在机架(1)顶部、以对铝合金型材(5)的曲率进行检测。

2.根据权利要求1所述的铝合金型材曲率检测系统,其特征在于,所述定位模块(2)包括丝杠(21)、活动座(22)、安装板(24)和若干定位件(25);所述丝杠(21)转动安装在机架(1)的底部,所述活动座(22)贯穿机架(1)的顶壁、且与机架(1)滑动连接,所述机架(1)上开设有与活动座(22)相匹配的滑槽(23),所述活动座(22)可沿着滑槽(23)滑动;所述活动座(22)的底端与丝杠(21)螺纹连接,所述活动座(22)的顶端与安装板(24)固定连接,若干所述定位件(25)均匀设置在安装板(24)上。

3.根据权利要求2所述的铝合金型材曲率检测系统,其特征在于,所述定位件(25)包括第一滑杆(251)、安装座(252)、压轮(253)、限位块(254)和缓冲弹簧(255);所述第一滑杆(251)贯穿安装板(24)、且与安装板(24)滑动连接,所述安装座(252)固定安装在第一滑杆(251)的一端,所述压轮(253)转动安装在安装座(252)的内侧,所述限位块(254)固定安装在第一滑杆(251)的另一端,所述缓冲弹簧(255)套设在第一滑杆(251)上、且位于安装座(252)与安装板(24)之间。

4.根据权利要求3所述的铝合金型材曲率检测系统,其特征在于,所述输送模块(3)包括固定架(31)、输送辊(32)、转轴(33)和驱动组件(34);所述固定架(31)固定安装在机架(1)的顶部,所述输送辊(32)转动安装在固定架(31)的内侧,所述转轴(33)贯穿机架(1)、且与输送辊(32)固定连接,所述驱动组件(34)安装在机架(1)的底部、且可驱动转轴(33)转动。

5.根据权利要求4所述的铝合金型材曲率检测系统,其特征在于,所述驱动组件(34)包括第一摩擦轮(341)、转动板(342)、驱动电机(343)、第一锥齿轮(344)、第二锥齿轮(345)和第二摩擦轮(346);所述第一摩擦轮(341)固定安装在转轴(33)的底部,所述转动板(342)的一端通过销轴转动安装在机架(1)的底部,所述驱动电机(343)固定安装在转动板(342)上、且输出轴与第一锥齿轮(344)固定连接,所述第二锥齿轮(345)转动安装在转动板(342)的另一端、且与第一锥齿轮(344)啮合,所述第二摩擦轮(346)与第二锥齿轮(345)同轴固定连接,所述第二摩擦轮(346)可与第一摩擦轮(341)接触。

6.根据权利要求5所述的铝合金型材曲率检测系统,其特征在于,所述驱动组件(34)还包括第三锥齿轮(348)和第三摩擦轮(349);所述第三锥齿轮(348)转动安装在机架(1)的底部,所述第三摩擦轮(349)与第三锥齿轮(348)同轴固定连接、且可与第二摩擦轮(346)接触,所述丝杠(21)的一端固定安装有第四锥齿轮(26),所述第四锥齿轮(26)与第三锥齿轮(348)啮合。

7.根据权利要求6所述的铝合金型材曲率检测系统,其特征在于,所述驱动组件(34)还包括调节件(347),所述调节件(347)包括固定板(3471)、气缸(3472)、第一齿板(3473)和第一齿轮(3474);所述固定板(3471)固定安装在机架(1)的底部,所述气缸(3472)固定安装在固定板(3471)的外侧、且输出端与第一齿板(3473)固定连接,所述第一齿轮(3474)与转动板(342)同轴固定连接、且与第一齿板(3473)啮合。

8.根据权利要求7所述的铝合金型材曲率检测系统,其特征在于,所述检测模块(4)包括两个导向座(41)、若干导向轮(42)和检测件(43);两个所述导向座(41)均固定安装在机架(1)的顶部,若干所述导向轮(42)分别转动安装在两个导向座(41)的内侧,所述检测件(43)安装在其中一个导向座(41)的外侧。

9.根据权利要求8所述的铝合金型材曲率检测系统,其特征在于,所述检测件(43)包括检测盒(431)、转盘(432)、卷簧(433)、第二齿轮(434)、指针(435)、第二滑杆(436)、检测轮(437)、回复弹簧(438)、第二齿板(439)和环形刻度盘(430);所述检测盒(431)固定安装在机架(1)上,所述转盘(432)通过销轴转动安装在检测盒(431)的内侧,所述卷簧(433)套设在转盘(432)的销轴上,所述卷簧(433)的一端与检测盒(431)的底壁固定连接,所述卷簧(433)的另一端与转盘(432)固定连接,所述指针(435)固定安装在转盘(432)的外侧,所述环形刻度盘(430)固定安装在检测盒(431)的顶部,所述第二齿轮(434)与转盘(432)同轴固定连接,所述第二滑杆(436)贯穿导向座(41)的侧壁、且与导向座(41)滑动连接,所述检测轮(437)固定安装在第二滑杆(436)的一端、且位于导向座(41)的内侧,所述第二齿板(439)固定安装在第二滑杆(436)的另一端、且与第二齿轮(434)啮合,所述回复弹簧(438)套设在第二滑杆(436)上。

10.一种根据权利要求9所述的铝合金型材曲率检测系统的方法,其特征在于,包括如下步骤;

技术总结

本发明涉及铝合金型材曲率检测技术领域,尤其是一种铝合金型材曲率检测系统,包括定位模块、输送模块和检测模块;定位模块安装在机架的一端、以对铝合金型材进行夹紧定位;输送模块安装在机架的另一端、以对铝合金型材进行输送;检测模块安装在机架顶部、以对铝合金型材的曲率进行检测。本发明可以使得铝合金型材可以进行轴向平移,进而实现铝合金型材的轴向输送,整体输送更加平稳,有效避免铝合金型材出现偏移影响曲率检测的问题。

技术研发人员:刘容,林文超,戴剑迪

受保护的技术使用者:湖北妙想装饰有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!