带小接管的承压管马鞍缝检测方法与流程

本发明涉及管道无损检测,具体涉及带小接管的承压管马鞍缝检测方法。

背景技术:

1、非承压管道一般用于输送一些低压、低温、无毒或不易燃烧介质,也称为低压管道。小接管属于非承压管的一种,目前的行业标准,对于小接管都是不进行检测的,但是因为非承压管也承受低压,并不是完全不承压,非承压管在发生事故时也会造成很严重的后果。

2、目前对角焊缝的探伤,主要是针对的直角角焊缝。现有的探伤仪器包括竖板和横板,竖板和横板分别靠在直角焊板的两个垂直面上。竖板上设置有第一s极和第二n极,横板上设置有第一n极和第二s极,第一s极和第一n极为一对磁极,第二s极和第二n极为另一对磁极。两对磁极在空间上形成交叉设置,第一s极和第一n极会因为交变电流而磁极互换,同样的,第二s极和第二n极也会因为交变电流而磁极互换,检测时,旋转的磁场经过直角形焊缝上一点,沿直角焊缝的长度方向平移上述所有磁极,就可以沿直角焊缝的长度方向对整个直角焊缝进行检测。

3、检测方式是:利用涡流传感器和漏磁传感器,检测直角角焊缝处的电场情况或者磁场情况,就可以检测出直角角焊缝附近的缺陷情况;或者直接通过磁粉洒在直角角焊缝处,可以肉眼观察出直角角焊缝附近的缺陷情况。

4、但是,目前的金属焊件不仅仅是只有直角焊件,还有例如马鞍缝,马鞍缝是由两圆管垂直相贯所形成。现在工厂中,马鞍缝主要是出现在水平设置的设备管和竖直设置的非承压管之间,目前的检测机构需要对该工厂的马鞍缝进行检测,以保证设备管的安全。

5、上述现有的直角角焊缝探伤仪器在测量马鞍缝厚度时有两个缺陷,一、探伤仪器的磁极受限于竖板和横板是平板结构,所以各个磁极不能分别贴合在设备管和非承压管的外壁上。二、测量整个马鞍缝的厚度时,需要各个磁极绕非承压管的轴线转动一圈,该过程中,无法保证现有探伤仪器的各个磁极穿过整个马鞍缝。

6、所以综上所述,现有的直角角焊缝探伤仪器,无法实现对马鞍缝的检测。

技术实现思路

1、为了克服现有技术中的不足,本发明提出带小接管的承压管马鞍缝检测方法,其主要为了解决如何能对非承压管和承压管的马鞍缝进行检测的技术问题。

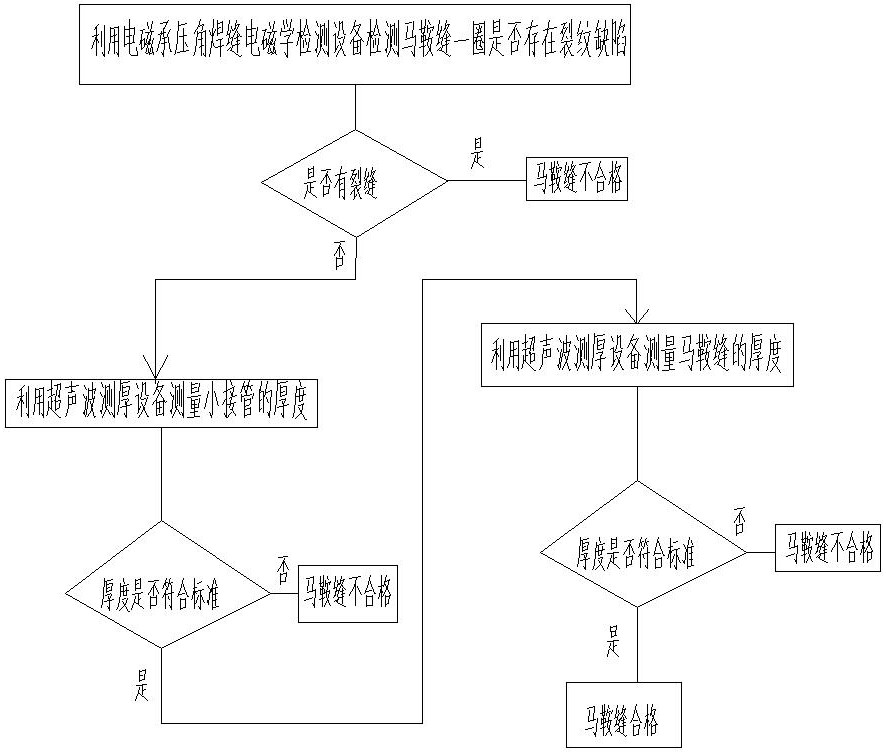

2、为了实现上述目的,本发明的带小接管的承压管马鞍缝检测方法,包括以下步骤,s1:将电磁承压角焊缝电磁学检测设备的第一s磁极和第二n磁极通电产生磁力吸附在非承压管的外管壁上;第一n磁极和第二s磁极通电产生磁力吸附在设备管外管壁上;空间上,第一s磁极和第一n磁极的连线,第二n磁极和第二s磁极的连线相交于a点,a点位于马鞍缝上;用涡流传感器、漏磁传感器或者磁粉检测马鞍缝在a点处是否有裂缝;s2:手动使两对磁极绕非承压管的轴线转动一圈,转动过程中a点随着转动并始终位于马鞍缝上;用涡流传感器、漏磁传感器或者磁粉检测一圈马鞍缝是否有裂缝;如果有裂缝,则马鞍缝不合格;如果没有裂缝,则进行s3;s3:将非承压管内壁打磨平整,再将设备管距离马鞍缝的2-5cm范围内的内壁打磨平整;将超声波测厚设备的水袋放入到非承压管中;给水袋持续充水,水袋膨胀贴合非承压管内壁,也完全覆盖马鞍缝的内壁;超声波测厚设备的超声波相控阵发射超声波,利用水袋中的水作为耦合剂,测出马鞍缝的厚度并判断马鞍缝的厚度是否符合要求;同时测出非承压管的厚度,并判断非承压管是否符合要求。

3、进一步地,所述超声波测厚设备包括连接板,连接板的下表壁固定连接有水袋,水袋的内部设有水腔,水袋由弹性材料制成,水袋充水能够膨胀;连接板上固定连接有进水管和出水管,进水管和出水管均与水腔连通;进水管连接外界水源,出水管呈敞口状态;所述超声波测厚设备还包括超声波相控阵,超声波相控阵固定连接在连接板上,超声波相控阵位于水腔中。

4、进一步地,所述电磁承压角焊缝电磁学检测设备包括承载件,所述承载件上设有四个连接件,各个连接件的一端连接在承载件上,各个连接件的另一端分别固定有第一s磁极、第二n磁极、第一n磁极和第二s磁极,第一s磁极、第二n磁极、第一n磁极和第二s磁极能分别依靠对应的连接件相对于承载件位移;第一s磁极和第一n磁极为一对磁极,第二n磁极和第二s磁极为另一对磁极;空间上,第一s磁极和第一n磁极的连线,第二n磁极和第二s磁极的连线相交于a点。

5、进一步地,所述连接件为弹性件,弹性件能产生弹性形变,弹性件包括橡胶条或者弹簧,弹性件的一端与承载件固定连接。

6、进一步地,所述承载件为圆杆。

7、有益效果

8、本检测方法先通过电磁承压角焊缝电磁学检测设备,对马鞍缝进行检测,如果马鞍缝有裂纹,就会在裂纹处产生漏磁,通过漏磁传感器或者电场传感器,就能检测到磁场或者电场存在,表明马鞍缝处存在裂纹,出现裂纹则表明该马鞍缝不合格;如果没有出现裂纹,则再通过超声波测厚设备进行测厚,超声波在非承压管的内壁和非承压管的外壁分别反射超声波,通过计算时间差乘以声速就可以计算出非承压管的厚度,同样的方式,也可以计算出马鞍缝的厚度,让非承压管和马鞍缝跟国家标准对比,判断非承压管和马鞍缝的厚度是否合格。

技术特征:

1.带小接管的承压管马鞍缝检测方法,其特征在于,包括以下步骤,

2.根据权利要求1所述的带小接管的承压管马鞍缝检测方法,其特征在于,所述超声波测厚设备包括连接板,连接板的下表壁固定连接有水袋,水袋的内部设有水腔,水袋由弹性材料制成,水袋充水能够膨胀;连接板上固定连接有进水管和出水管,进水管和出水管均与水腔连通;进水管连接外界水源,出水管呈敞口状态;所述超声波测厚设备还包括超声波相控阵,超声波相控阵固定连接在连接板上,超声波相控阵位于水腔中。

3.根据权利要求1所述的带小接管的承压管马鞍缝检测方法,其特征在于,所述电磁承压角焊缝电磁学检测设备包括承载件,所述承载件上设有四个连接件,各个连接件的一端连接在承载件上,各个连接件的另一端分别固定有第一s磁极、第二n磁极、第一n磁极和第二s磁极,第一s磁极、第二n磁极、第一n磁极和第二s磁极能分别依靠对应的连接件相对于承载件位移;第一s磁极和第一n磁极为一对磁极,第二n磁极和第二s磁极为另一对磁极;空间上,第一s磁极和第一n磁极的连线,第二n磁极和第二s磁极的连线相交于a点。

4.根据权利要求3所述的带小接管的承压管马鞍缝检测方法,其特征在于,所述连接件为弹性件,弹性件能产生弹性形变,弹性件包括橡胶条或者弹簧,弹性件的一端与承载件固定连接。

5.根据权利要求3所述的带小接管的承压管马鞍缝检测方法,其特征在于,所述承载件为圆杆。

技术总结

本发明的带小接管的承压管马鞍缝检测方法,属于金属探伤领域,包括以下步骤:S1:让电磁承压角焊缝电磁学检测设备的第一S磁极和第一N磁极的连线,第二N磁极和第二S磁极的连线相交于A点,A点位于马鞍缝上;S2:手动使两对磁极绕非承压管的轴线转动一圈,转动过程中A点随着转动并始终位于马鞍缝上;如果有裂缝,则马鞍缝不合格;如果没有裂缝,则进行S3;用超声波测厚设备的水袋放入到非承压管中;超声波测厚设备的超声波相控阵发射超声波,利用水袋中的水作为耦合剂,测出马鞍缝的厚度并判断马鞍缝的厚度是否符合要求;同时测出非承压管的厚度,并判断非承压管是否符合要求。该方法能检测非承压管与承压管之间的马鞍缝。

技术研发人员:陈潇,林子程,施志奇,任毅,郑凯,龚浩,马向东,汤大赟,陈超

受保护的技术使用者:江苏省特种设备安全监督检验研究院

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!