采用真空条件下流量计配制标准混合气体的装置及方法与流程

本发明涉及真空计量检测和试验领域,具体涉及一种标准混合气体的配制装置及方法,尤其是涉及一种采用真空条件下流量计配制标准混合气体的装置及方法。

背景技术:

1、微量占比的标准混合气体配制是当前真空计量领域的技术难点,其具有广泛的应用领域,如质谱计校准,微小标准气体流量的获得,以及微小漏孔检测等方向(参见《基于静态膨胀法的极小漏率校准方法研究》,杨长青),相关技术在真空计量、真空器件可靠性及部组件寿命评价中尤为重要。标准混合气体的常用配制方法包括静态法和动态法(参见中国专利201822178327和2014108381730),静态配气是将两种气体按体积比或质量比同时充入密闭真空室,放置一段时间后,经过两种气体分子的自由运动进行充分的扩散,以达到混合的目的;动态配气是将一定压力和体积的已知浓度气体组分完全充入已经标定体积的气瓶中,再向其中充入非反应性、不干扰待测组分的稀释平衡气体,根据气体方程,就可以得到配制气体中组分的浓度。

2、然而,上述两种方法存在以下问题:(1)配制混合标准气体时通常采用质量流量计接入混合管或混合容器,通过调节流量得到不同配制比例的标准混合气体,但是质量流量计的测量不确定度大和控制精度低,这会导致所配制的标准混合气体配比不准确,影响检测结果的准确性;(2)目前商用质量流量计的测量下限相对较高,在高灵敏度质谱计校准以及微小漏孔检测等真空计量领域,通常要求标准混合气体流量中he的占比尽可能小,此时采用质量流量计来配制标准混合气体的方式是无法实现的。

3、为了获得更精确配制比的标准混合气体,以及延伸用于真空计量领域的标准混合气体的配制比下限,有学者提出标准小体积压力取样配制法,所获得的标准混合气体中微量气体的分压力最小为10-6pa量级(参见一种10-5-10-16pa·m3/s标准气体流量计的设计_卢耀文_2021),但显然此下限仍有延伸的空间。

技术实现思路

1、为了进一步延伸标准混合气体的配制比下限,拓宽其在真空计量检测及其相关领域的应用,本发明旨在提出一种采用真空条件下流量计配制标准混合气体的装置及方法,能够克服传统标准混合气体配制技术的不足,基于标准气体流量计对微含量气体进行取样,同时具有配制比例下限低、成本低、操作方便、便携以及不确定度低等优点。

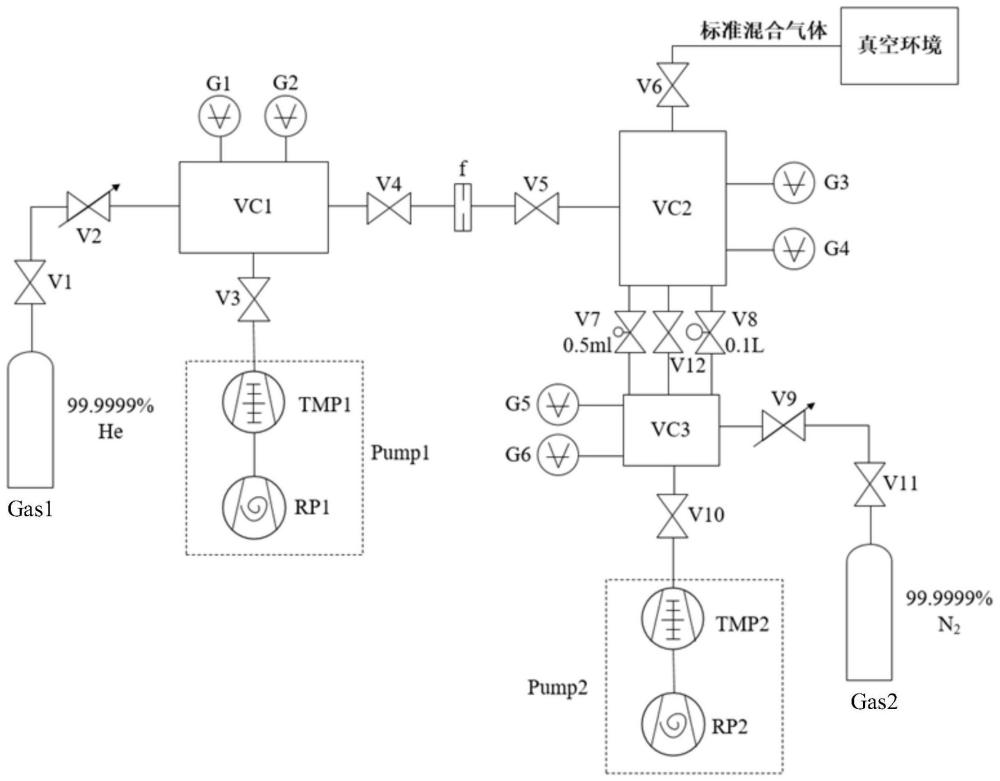

2、为实现上述发明目的,本发明提出一种真空条件下流量计配制标准混合气体的装置,包括微量气体取样管路、其他气体取样管路和混合气体管路,可以实现配制比下限为2×10-10的标准混合气体;所述微量气体取样管路包括顺序连接的第一气瓶、第一阀门、第二阀门、第一真空室、第三阀门和第一高真空泵机组,所述第一真空室容积已知,其上安装有第一真空计和第二真空计;所述其他气体取样管路包括顺序连接的第二气瓶、第十一阀门、第九阀门、第三真空室、第十阀门和第二高真空泵机组,所述第三真空室容积已知,其上安装第五真空计和第六真空计;所述混合气体管路包括第四阀门、标准流导元件、第五阀门、第六阀门、第二真空室、第七阀门、第八阀门和第十二阀门,所述第二真空室容积已知,其上安装第三真空计和第四真空计;所述第二真空室通过顺序连接的第四阀门、标准流导元件和第五阀门与微量气体取样管路相连接;分别通过第七阀门、第八阀门和第十二阀门与第三真空室相连接。

3、根据本发明的一个方面,所述第七阀门和所述第八阀门为固定容积的取样阀门,取样容积分别为u7=0.5ml和u8=0.1l。

4、根据本发明的一个方面,所述第一真空室的容积为u1=5l,所述第二真空室的容积为u2=5l,所述第三真空室的容积为u3=1l。

5、根据本发明的一个方面,还包括用于向真空环境提供所述标准混合气体的第六阀门。

6、根据本发明的一个方面,所述第一真空计、第三真空计和第五真空计均为电容薄膜真空计组合,测量范围为1×105pa~10pa,测量精度优于0.5%;所述第二真空计、第四真空计和第六真空计为复合型监测真空计,测量范围为1×105pa~1×10-8pa。

7、根据本发明的一个方面,所述标准流导元件的流导值c的大小范围为10-8pa·m3/s~10-10pa·m3/s。

8、根据本发明的一个方面,提出了一种如上述技术方案中任一项所述的采用真空条件下流量计配制标准混合气体装置的使用方法,包括:

9、步骤s1:测量所述第一真空室、所述第二真空室和所述第三真空室的本底压力p01、p02和p03;

10、步骤s2:将所述第一气瓶的气体引入到所述第一真空室内,直到所述第一真空室内压力达到p1,然后基于标准气体流量计进行取样。通过所述标准流导元件将所述第一真空室内的气体引入到所述第二真空室内,通气时间为t,根据q=(p1-p01)·c可计算得到标准气体流量计取样的流量大小;

11、步骤s3:将所述第二气瓶的气体引入到所述第三真空室内,直到所述第三真空室内压力达到p3,然后基于静态膨胀法进行取样,利用所述第七阀门或所述第八阀门或所述第十二阀门将所述第三真空室内的气体引入到第二真空室内;

12、步骤s4:利用所述第一真空室、所述第二真空室和所述第三真空室的本底压力p01、p02和p03,所述第一真空室压力值p1、所述第二真空室压力值p2以及所述第三真空室压力值p3,所述第二真空室的容积u2、所述第三真空室容积u3、所述第七取样阀门的容积u7和所述第八取样阀门的容积u8,所述标准流导元件流导值c,通气时间t,计算在所述第二真空室内得到的标准混合气体的比例η和微含量气体的分压力值px。

13、根据本发明的一个方面,在所述步骤s1中,包括以下子步骤:

14、步骤s11:打开所述第三阀门、所述第四阀门、所述第五阀门、所述第十阀门和所述第十二阀门,启动所述第一高真空泵机组和所述第二高真空泵机组;

15、步骤s12:打开所述第二真空计、所述第四真空计和所述第六真空计,然后打开所述第一真空计、所述第三真空计和所述第五真空计(初次启动电容薄膜真空计时应让其预热12h以上,并在对应真空室内压力达到极限真空度时对其进行调零),并关闭所述第四阀门和所述第五阀门;

16、步骤s13:在所述第二真空计、所述第四真空计和所述第六真空计的读数稳定后,分别记录其显示压力值为p01、p02、p03。

17、根据本发明的一个方面,在所述步骤s2中,包括以下子步骤:

18、步骤s21:关闭所述第三阀门,打开所述第一阀门和所述第二阀门,将所述第一气瓶中的气体缓慢引入到所述第一真空室内;

19、步骤s22:当所述第一真空室内压力达到10pa~1×105pa范围时,关闭所述第一阀门和第二阀门,在所述第一真空计指示值稳定后记录其指示值为p1;

20、步骤s23:依次打开所述第四阀门和所述第五阀门,将所述第一真空室内的气体通过所述标准流导元件引入到所述第二真空室内,进气时间可为100s~1000s,进气结束后,迅速关闭所述第四阀门和所述第五阀门,记录进气时长为t。

21、根据本发明的一个方面,在所述步骤s3中,包括以下子步骤:

22、步骤s31:关闭所述第十阀门,打开所述第九阀门和所述第十一阀门,将所述第二气瓶中的气体缓慢引入到所述第三真空室内;

23、步骤s32:当所述第三真空室内压力达到10pa~1×105pa范围时,关闭所述第十一阀门和所述第九阀门,待所述第五真空计指示值稳定后记录其指示值为p3;

24、步骤s33:通过所述第七阀门或所述第八阀门或所述第十二阀门对所述第三真空室内的气体进行静态膨胀取样,然后将取得的气体引入到所述第二真空室内,待所述第四真空计指示值稳定后记录此时其指示值为p2。

25、根据本发明的一个方面,在所述步骤s4中,包括以下子步骤:

26、步骤s41:计算标准混合气体的比例η,公式为:

27、

28、步骤s42:计算微含量气体在标准混合气体中的分压力值为px,公式为:

29、px=p2η

30、根据本发明的一个方面,还包括:

31、步骤s5:根据所述步骤s1~s4在所述第二真空室内制备出配制比为η,分压力为px的标准混合气体,待所述第二真空室内气压稳定一段时间后,打开所述第六阀门,向所述真空环境中提供标准混合气体。

32、本发明与现有技术相比,具有如下有益效果:

33、根据本发明的一个方案,采用混合气体管路分别与微量气体取样管路和其他气体取样管路相连的结构,得到了采用真空条件下流量计配制标准混合气体的装置。该装置分别基于标准气体流量计和静态膨胀法对微量气体和其他气体进行精准取样,然后在第二真空室内将两种气体进行混合得到标准混合气体。根据参考标准分别测得第一真空室、第二真空室和第三真空室的本底压力和气体压力,由标准流导元件的流导值和第二真空室的容积可最终计算得到标准混合气体的配制比以及微含量气体在标准混合气体中的分压力值。

34、理论上,若取第一真空室的最小压力值10pa,标准流导元件的最小流导值1×10-10pa·m3/s,标准气体流量计的最小取样时间100s,第二真空室的最大压力值1×105pa,其容积为5×10-3m3可以计算得到基于本发明提出的采用真空条件下流量计配制标准混合气体的装置配制的标准混合气体的最小配制比为2×10-10。若在该配制比下,使第二真空室气体压力达到最小值10pa,可以得到标准混合气体中微含量气体的最小分压力为2×10-9pa。

35、本发明克服了传统采用标准小体积的压力取样法配制标准混合气体难以延伸配制比下限的瓶颈,将配制比下限延伸至2×10-10,本方法具有设备简单、成本低、操作方便等优点,解决了真空计量检测及其相关应用领域对含微量气体的标准混合气体的制备难题。

- 还没有人留言评论。精彩留言会获得点赞!