一种煤层瓦斯含量井下直接测定系统及方法与流程

本发明属于煤矿瓦斯灾害防治,特别提供了一种煤层瓦斯含量井下直接测定系统及方法。

背景技术:

1、煤层瓦斯含量是瓦斯抽采和煤与瓦斯突出防治的重要基础参数,广泛应用于矿井瓦斯等级鉴定、煤与瓦斯突出危险性评估、煤与瓦斯突出危险性预测、防突措施效果检验、瓦斯抽采达标评判、矿井瓦斯储量评价等,瓦斯含量的快速和准确测定直接决定瓦斯灾害治理的方案的准确性、治理效果评价的真实性和可靠性,是影响矿井安全生产的重要因素。《煤矿安全规程》《防治煤与瓦斯突出细则》《煤矿瓦斯抽采达标暂行规定》《煤矿瓦斯抽采基本指标》等国家规程、细则、标准中均明确煤层瓦斯含量应为井下实测,并按照《煤层瓦斯含量井下直接测定方法》(gb/t 23250-2009)规定执行。煤层瓦斯含量井下直接测定时应满足以下要求:同一地点至少应布置两个取样钻孔,取样点间距不小于5m;井下自然解吸瓦斯量连续观测60~120min或解吸量小于2cm3/min为止。

2、已公开的专利文献,例如中国发明专利2014年5月7日公开的公开号为cn103776722a的“负压环境下取样的煤层瓦斯含量测试方法”,矿井瓦斯含量测定设备分为井上井下两套,成本过高,对瓦斯测量的场地大部分在地面实验室,测量周期过长,且在运输过程中瓦斯易散失,造成测量结果偏小,误差较大,影响工作效率和读数可靠性。

3、中国发明专利2021年10月22日公开的公开号为cn 113533126a的“一种煤矿井下一站式瓦斯含量测定装置及测定方法”,该装置用多个电子流量传感器感知不同流量范围的瓦斯流量,实现了瓦斯解吸量全量程自适应测定,完成残余瓦斯含量的测定,具有测定精度高、速度快、智能化程度高等特点,可大幅度提高煤矿井下煤层瓦斯含量测定的效率。但仍存在设备一次仅能测试一个煤样,测试时间在1.5h左右,煤样暴露时间由测试人员确定,主观性强,不能准确、快速且符合国家标准的测试煤层瓦斯含量的问题。

技术实现思路

1、为解决上述问题,本发明提供了一种煤层瓦斯含量井下直接测定系统及方法,能够自动实时测定瓦斯流量和瓦斯解吸量,可同时测试多组煤样的可解吸瓦斯量,符合国家标准和满足现场测试需求。

2、为实现上述目的,本发明采用的技术方案是:一种煤层瓦斯含量井下直接测定系统,包括球磨煤样罐、解吸自动计量装置、数据处理移动终端和气动破碎装置,所述解吸自动计量装置装配于球磨煤样罐的外端,且球磨煤样罐和解吸自动计量装置装配于气动破碎装置内。

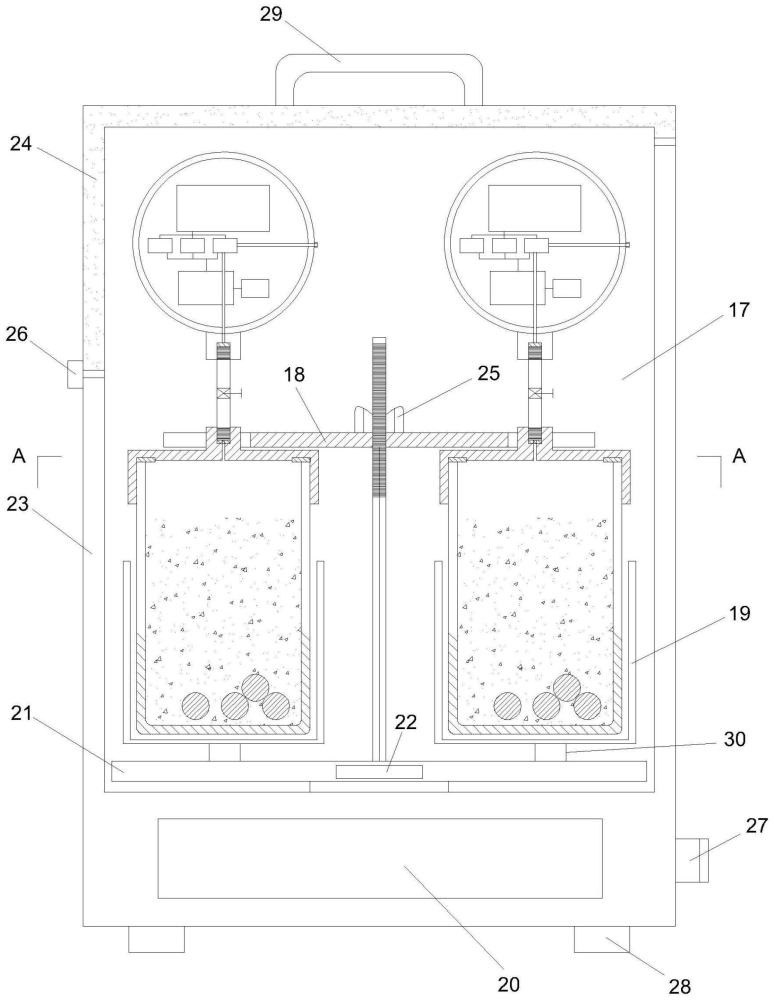

3、所述气动破碎装置包括机箱、机箱盖和锁扣,所述机箱盖通过锁扣锁紧在气动破碎装置上,所述机箱的内腔下壁内部装配有气动旋转马达,所述机箱的侧壁装配有与气动旋转马达连通的气动旋转马达进气口,所述气动旋转马达的输出端固定安装有旋转托盘,所述旋转托盘的内部中间装配有称重传感器,所述旋转托盘的上壁均匀装配有自旋转结构,且自旋转结构的上端固定安装有球磨煤样罐套筒,所述球磨煤样罐置于球磨煤样罐套筒内,所述旋转托盘的上壁中部固定安装有支撑螺栓,所述支撑螺栓上套接有球磨煤样罐固定装置,且球磨煤样罐固定装置置于球磨煤样罐的上侧,所述支撑螺栓的外壁位于球磨煤样罐固定装置的上侧螺接有固定螺母。

4、所述数据处理移动终端的内部装配有处理器。

5、进一步地,所述球磨煤样罐的内部设置有研磨球。

6、进一步地,所述解吸自动计量装置的内部装配有微流量传感器、温度传感器、气体压力传感器、本安电池和蓝牙模块,所述解吸自动计量装置的表面装配有显示屏,且微流量传感器、温度传感器、气体压力传感器、显示屏和蓝牙模块均通过导线与本安电池电连接,所述蓝牙模块与处理器通过蓝牙信号连接,所述解吸自动计量装置的下端装配有与球磨煤样罐连通的快速接头,且快速接头的内部装配有阀门,所述解吸自动计量装置的下端与快速接头连接处开设有进气口,解吸自动计量装置的外端开设有出气口,所述进气口与出气口之间连通有经过微流量传感器、温度传感器和气体压力传感器的管路。

7、进一步地,所述机箱的下壁固定安装有底座,所述机箱盖的上壁固定安装有拎手。

8、进一步地,多个所述球磨煤样罐套筒呈环形均匀装配于旋转托盘的上壁,所述球磨煤样罐固定装置压紧接触于球磨煤样罐的上壁。

9、进一步地,所述球磨煤样罐装入煤样多于1l,耐压高于3mpa,粉碎率高于95%,破碎后的煤样粒度小于0.25mm。

10、一种煤层瓦斯含量井下直接测定方法,采用上述的一种煤层瓦斯含量井下直接测定系统,具体包括以下步骤:

11、s1,解吸自动计量装置通过蓝牙模块与瓦斯含量测定的数据处理移动终端连接,测定环境温度、大气压力、球磨煤样罐及研磨球初始重量等参数;

12、s2,将球磨煤样罐编号,并使用数据处理移动终端的图像识别模块覆盖瓦斯含量测定作业范围,确定瓦斯含量测定地点,利用定点取样装置在煤壁大于巷道预排瓦斯带宽度的深度处并快速将煤样装到球磨煤样罐内,同时对球磨煤样罐进行密封,之后对球磨煤样罐测量得到解吸前重量,利用解吸前重量减去球磨煤样罐和研磨球的初始重量即可得到测定煤样质量,通过数据处理移动终端确定煤样采集开始时间,通过微流量传感器测得瓦斯的最大流速值确定煤样密封时间,采集开始时间与煤样密封时间的差值为煤样暴露时间;

13、s3,解吸自动计量装置高频采集煤样解吸瓦斯的流速,通过高频采集解吸瓦斯流速、环境温度、大气压力的参数按照规定的瓦斯损失量计算方法经数据处理与存储模块计算得出标准状态条件下的损失瓦斯体积和粉碎前瓦斯体积;

14、s4,煤样解吸一段时间,且一段时间不少于5min,之后将球磨煤样罐对称放入球磨煤样罐套筒内,拧紧固定螺母固定球磨煤样罐,盖好机箱盖,并将锁扣锁紧,压缩空气经气动旋转马达进气口进入并驱使气动旋转马达带动球磨煤样罐套筒转动,同时自旋转结构带动球磨煤样罐旋转,球磨煤样罐中的煤样在研磨球的作用下研磨破碎不少于5min,通过解吸自动计量装置高频采集解吸瓦斯流速、环境温度、大气压力的参数并经数据处理后计算得出标准状态条件下的粉碎后瓦斯体积;

15、s5,计算煤层瓦斯含量,标准状态条件下的损失瓦斯体积、粉碎前瓦斯体积、粉碎后瓦斯体积之和与测定煤样质量之比即为煤层可解吸瓦斯量,在瓦斯含量测定数据处理移动终端数据处理模块输入瓦斯吸附常数a、瓦斯吸附常数b、煤的灰分mad、煤的水分ad、煤的视密度γ、煤的孔隙率π,按照公式得出煤在标准大气压力下的残存瓦斯含量,煤层瓦斯可解吸量与煤的残存瓦斯含量之和即为煤层瓦斯含量;

16、

17、式中:wc—煤在标准大气压力下的残存瓦斯含量,m3/t;

18、a—瓦斯吸附常数;

19、b—瓦斯吸附常数;

20、ad—煤的灰分,%;

21、mad—煤的水分,%;

22、π—煤的孔隙率,m3/m3;

23、γ—煤的视密度,t/m3;

24、s6,瓦斯含量测定过程数据及测定结果通过数据处理移动终端实时显示,并通过4g/5g通讯网络或煤矿安全监控环网传输至监控决策平台。

25、进一步地,在步骤s1中,测定环境温度、大气压力时,将球磨煤样罐打开进行测量。

26、进一步地,在步骤s2中,煤样采集的深度大于煤层巷道预排瓦斯带宽度,采集煤样数量至少为2个。

27、使用本发明的有益效果是:

28、本发明利用数据处理移动终端通过称重传感器确定煤样质量,利用图像识别模块并通过微流量传感器确定煤样暴露时间,微流量传感器、气体压力传感器、温度传感器检测到的参数确定标准状态条件下的损失瓦斯体积、粉碎前瓦斯体积、粉碎后瓦斯体积与煤样质量之比得出煤层可解吸瓦斯量,煤层瓦斯可解吸量与煤的残存瓦斯含量相加为煤层瓦斯含量,测试全程由传感器和数据处理移动终端确定关键数据的采集、确定及处理,避免了人为误差导致测定瓦斯含量偏低。

29、采集数据实时传送至数据处理移动终端,数据处理移动终端快速传递数据和信号到井下基站或者环网,从而井下基站将井下测量的结果直接发送至地面,实现了可解吸瓦斯含量全过程管控,保证了数据的准确性。

30、该系统能够同时测试多个煤样,损失瓦斯体积的推算由一定时间段的累计解吸量的反演推算改为微流量传感器高频采集煤样解吸瓦斯的流速计算而得,损失量的推算更贴近真实的煤样瓦斯解吸规律,显著减少了煤样井下自然解吸时间,具有测定精度高、速度快、智能化程度高等优点,能够实现瓦斯含量的井下智能测定和测定地点的精准定位,大幅度提高煤矿井下煤层瓦斯含量测定的效率和准确性且符合国家标准要求。

- 还没有人留言评论。精彩留言会获得点赞!