缺陷无损检测方法

本发明属于缺陷无损检测,具体涉及一种缺陷无损检测方法及系统。

背景技术:

1、从井底提取的原油经油气分离、脱水等工艺后,通过管道直接输送至炼油厂或转运站。输送石油的输油管线(也称管线、管路)是由油管及其附件所组成,并按照工艺流程的需要,配备相应的油泵机组,设计安装成一个完整的管道系统,用于完成油料接卸及输转任务。

2、为了保证石油运输和储存的安全,石油储罐、油管及其附件在使用前均需进行无损检测,保证表面和内部质量合格。现有的无损检测设备仅能对一种产品进行无损检测,即检测石油储罐的无损检测设备只能检测石油存储够,检测油管的无损检测设备只能检测油管,油管附件需用其他无损检测仪进行检测。

3、比如cn202220427850.x披露的一种石油储罐无损检测回转装置、以及cn201711271278.2披露的一种石油储罐无损检测回转装置,均只能检测石油储罐这种大体积的回转体,不能检测油管的内外表面,也无法检测比如油管接头、支架、法兰、管道支撑等不规则的油管附件。又比如cn202220954547.5披露的一种基于超声波的石油管道无损检测装置,其只能检测油管这种规则的回转体,无法检测比如油管接头、支架、法兰、管道支撑等不规则的油管附件,也无法检测石油储罐这种大体积的回转体。

技术实现思路

1、本发明旨在解决现有技术中存在的技术问题,本发明的目的是提供一种新的缺陷无损检测方法,能够对石油储罐、油管及其附件进行无损检测。

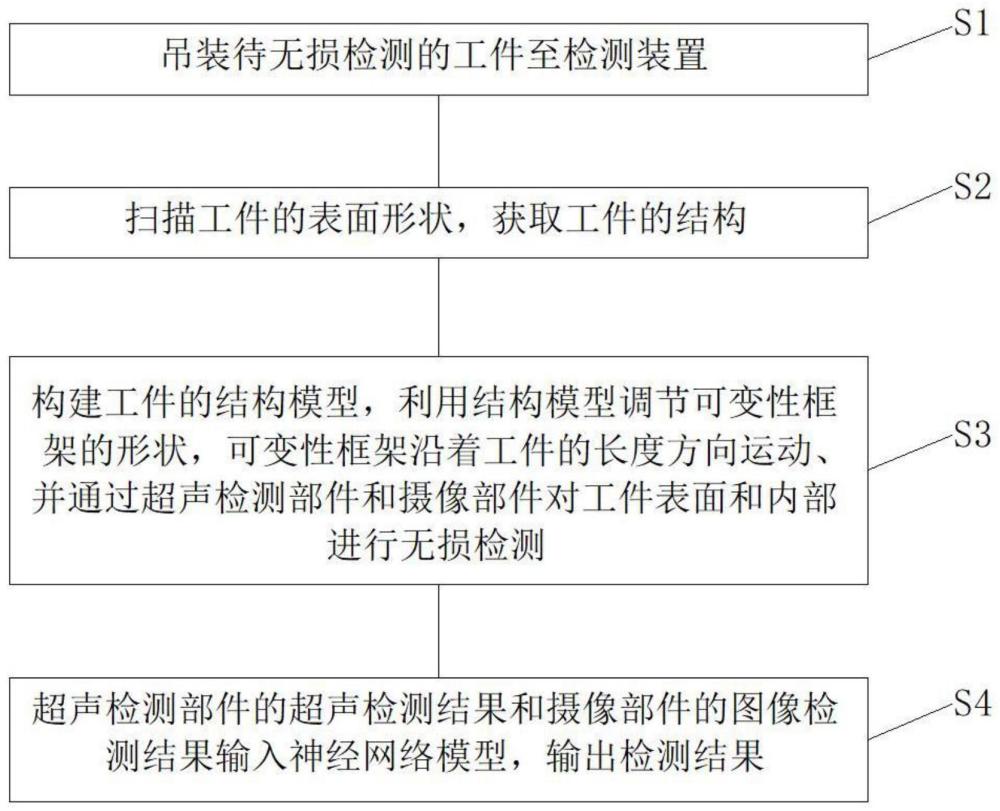

2、为达到上述目的,本发明采用如下技术方案:缺陷无损检测方法,包括如下步骤:

3、s1、吊装待缺陷无损检测的工件至检测装置;检测装置包括能够升降和在平面横向运动的可变形框架,可变形框架能够变形为环形,环形的可变形框架的直径能够伸缩,可变形框架上设置有若干检测部件,检测部件包括用于检测工件内部缺陷的超声检测部件、以及用于检测工件表面缺陷的摄像部件;

4、s2、扫描工件的表面形状,获取工件的结构;

5、s3、构建工件的结构模型,利用结构模型调节可变形框架的形状,可变形框架沿着工件的长度方向运动、并通过超声检测部件和摄像部件对工件进行无损检测;若工件是多面体或扁平状结构,横向移动可变形框架,可变形框架上的检测部件对着工件上表面/下表面进行检测;若工件是回转体结构,可变形框架的直径尺寸变化并与工件匹配,竖向移动可变形框架,可变形框架上的检测部件对着工件外表面或内表面进行检测;

6、s4、超声检测部件的超声检测结果和摄像部件的图像检测结果输入神经网络模型,输出检测结果。

7、上述技术方案,扫描工件的表面形状,构件工件的结构模型,根据工件的结构模型自动调节可变形框架的形状,以适应不同形状的工件,而且可变形框架的直径可调节,可实现对不同大小的工件的检测。本发明的超声检测部件和摄像部件安装在可变形框架上,能够通过改变可变形框架的形状和直径,来适应不同形状和大小的工件,通过可变形框架的竖向或横向移动来覆盖工件的所有表面和内部的检测,能够同时检测石油储罐、油管及其附件,通用性强。

8、在本发明的一种优选实施方式中,可变形框架为连续体机器人。

9、上述技术方案,连续体机器人柔性高,形状变化容易,满足使用需求。

10、在本发明的另一种优选实施方式中,在连续体机器人的每节机械臂或部分机械臂上设置超声检测部件和摄像部件,相邻两个超声检测部件的检测区域能够部分重叠,相邻两个摄像部件的检测区域能够部分重叠。

11、上述技术方案,相邻两个检测部件的检测区域能够部分重叠,保证沿连续体机器人的长度方向全范围覆盖检测,检测完全。

12、在本发明的一种优选实施方式中,调节可变形框架的直径的方法为调节连续体机器人的机械臂:

13、

14、其中,li为第i个机械臂的移动距离参数,n为机械臂的总数,di为第i个机械臂距离检测面的的距离,d0为检测时机械臂距离检测面的标准距离,ei为第i个机械臂上超声波的发射强度,即δe(di-d0),δe为随着距离变大超声波的发射强度的增强系数,e0为超声波在标准距离的标准发射强度。

15、上述技术方案,根据调节连续体机器人的机械臂的数量、移动距离参数、距离检测面的的距离、机械臂上的超声波的发射强度等来调节可变形框架的直径,使得超声检测部件与检测面的距离合适,保证检测结果的准确度。

16、在本发明的一种优选实施方式中,回转体结构包括圆管结构、锥形管结构或者球形结构;当工件为圆管结构、锥形管结构时,可变形框架能够环设在工件外和伸入工件中、并通过检测部件进行无损检测;当工件为球形结构时,可变形框架能够环设在工件外、并通过检测部件进行无损检测;当工件为锥形管结构、球形结构时,可变形框架竖向移动以检测工件时,可变形框架能够根据工件的外径和内径调节自身直径与工件匹配。

17、上述技术方案,对于不同形状的回转体工件,检测时可变形框架均根据工件的外径和内径调节自身直径与工件匹配,以检测工件的外表面和内部缺陷。

18、在本发明的另一种优选实施方式中,地面上固接有竖向的立柱,立柱上竖向滑动连接有支撑架,支撑架连接有驱动其在立柱上竖向运动的竖向驱动件,支撑架上横向滑动连接有立杆,立杆连接有驱动其在支撑架上横向运动的横向驱动件,可变形框架安装在立杆上。

19、上述技术方案,竖向驱动件使支撑架竖向运动,支撑架通过立柱使可变形框架随之竖向运动,横向驱动件使立杆横向运动,可变形框架随立杆横向运动,驱动可变形框架竖向和横向运动的方式简单,运行可靠。

20、在本发明的另一种优选实施方式中,超声检测部件和摄像部件活动连接在可变形框架的顶部或底部,可变形框架上安装有驱动超声检测部件和摄像部件转动以调节方向的调向驱动机构。

21、上述技术方案,通过调向驱动机构驱动超声检测部件和摄像部件运动、以改变超声检测部件和摄像部件对准工件的方向,以满足对不同工件的工件下表面和上表面、以及外表面和内表面的全方位检测。

22、在本发明的另一种优选实施方式中,调向驱动机构为安装在可变形框架上的电机,电机的输出轴固接有支撑板,超声检测部件和摄像部件成对设置,一对超声检测部件和摄像部件安装在同一个支撑板上。

23、上述技术方案,超声检测部件和摄像部件成对设置,电机通过支撑板使超声检测部件和摄像部件同步运动,一个电机便可同时驱动超声检测部件和摄像部件调向,结构简单。

24、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.缺陷无损检测方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的缺陷无损检测方法,其特征在于,所述可变形框架采用连续体机器人。

3.根据权利要求2所述的缺陷无损检测方法,其特征在于,在所述连续体机器人的每节机械臂或部分机械臂上设置所述超声检测部件和摄像部件,相邻两个超声检测部件的检测区域能够部分重叠,相邻两个摄像部件的检测区域能够部分重叠。

4.根据权利要求2所述的缺陷无损检测方法,其特征在于,调节所述可变形框架的直径的方法为调节连续体机器人的机械臂:

5.根据权利要求1-4中任一项所述的缺陷无损检测方法,其特征在于,所述回转体结构包括圆管结构、锥形管结构或者球形结构;

6.根据权利要求1-4中任一项所述的缺陷无损检测方法,其特征在于,地面上固接有竖向的立柱,立柱上竖向滑动连接有支撑架,支撑架连接有驱动其在立柱上竖向运动的竖向驱动件,所述支撑架上横向滑动连接有立杆,立杆连接有驱动其在支撑架上横向运动的横向驱动件,所述可变形框架安装在立杆上。

7.根据权利要求1-4中任一项所述的缺陷无损检测方法,其特征在于,所述超声检测部件和摄像部件活动连接在可变形框架的顶部或底部,所述可变形框架上安装有驱动所述超声检测部件和摄像部件转动以调节方向的调向驱动机构。

8.根据权利要求7所述的缺陷无损检测方法,其特征在于,所述调向驱动机构为安装在可变形框架上的电机,电机的输出轴固接有支撑板,所述超声检测部件和摄像部件成对设置,一对超声检测部件和摄像部件安装在同一个所述支撑板上。

技术总结

本发明提出了一种缺陷无损检测方法,包括如下步骤:S1、吊装工件至检测装置;检测装置包括能够升降和横向运动的可变形框架,可变形框架的直径能够伸缩,可变形框架上设置有若干检测部件;S2、扫描工件的表面形状,获取工件的结构;S3、构建工件的结构模型,利用结构模型调节可变形框架的形状,可变形框架沿着工件的长度方向运动、并通过检测部件对工件进行无损检测;S4、检测结果输入神经网络模型,输出检测结果。本发明的检测部件安装在可变形框架上,能够通过可变形框架的形状和直径改变,来适应不同形状和大小的工件,通过可变形框架的竖向或横向移动来覆盖工件的所有表面和内部的检测,能够同时检测石油储罐、油管及其附件,通用性强。

技术研发人员:张丽萍,李琰,但源,王旭,于梦珏,张婧

受保护的技术使用者:北京理工大学重庆创新中心

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!