一种晶圆检测瑕疵检测装置及方法与流程

本发明涉及晶圆检测,具体为一种晶圆检测瑕疵检测装置及方法。

背景技术:

1、晶圆缺陷检测是半导体制造中至关重要的一环。在制造过程中,晶圆上可能会出现各种各样的缺陷,如表面缺陷、结构缺陷和化学缺陷等。这些缺陷会影响芯片的功能和性能,甚至导致芯片失效。因此,对晶圆缺陷进行有效的检测和分析是非常必要的。

2、目前,晶圆制造过程中常常会出现晶粒封环区域存在层间瑕疵的情况。传统的瑕疵检测方法主要以视觉检测为主,存在着成本高、速度慢、准确性不高等问题。因此,需要一种新型的晶圆检测瑕疵检测装置及方法,以解决上述问题。

3、为了解决上述缺陷,现提供一种技术方案。

技术实现思路

1、本发明的目的在于提供一种晶圆检测瑕疵检测装置及方法,以解决上述背景技术中提出的问题。

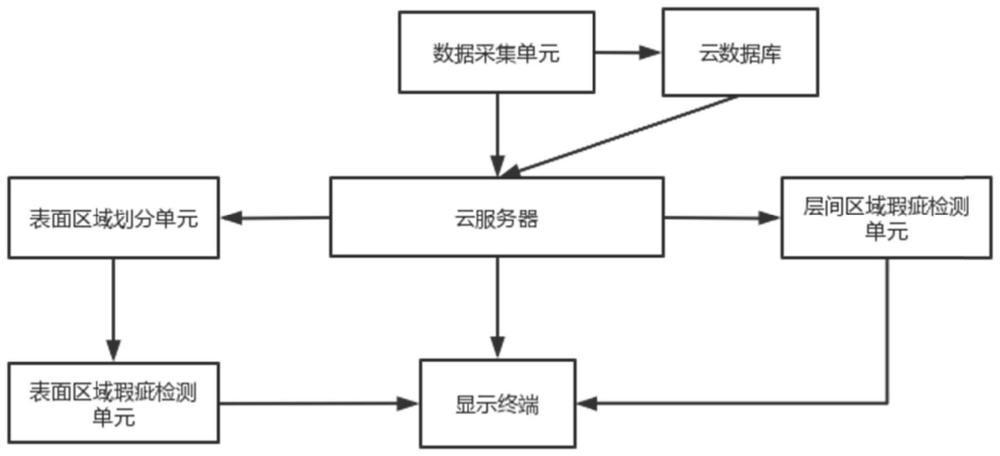

2、本发明的目的可以通过以下技术方案实现:一种晶圆检测瑕疵检测装置及方法,包括,包括云服务器,云服务器通信连接有数据采集单元、云数据库、表面区域划分单元、表面区域瑕疵检测单元、层间区域瑕疵检测单元和显示终端:

3、所述数据采集单元用于采集待检晶圆的表面缺陷参数、薄膜缺陷参数、材料特性参数,并将各类型信息发送至云数据库中进行存储;

4、所述云数据库还用于存储几何形状-检测区域划分数据表,存储尺寸大小-检测区域划分数据表,存储表面缺陷瑕疵状态对照表,存储材料-光源波长判定表;

5、所述表面区域划分单元用于对待检晶圆的基础数据参数进行监测,由此对待检晶圆的表面区域划分进行定量分析,由此完成待检晶圆规格的设定及区域量的划分;

6、所述表面区域瑕疵检测单元根据待检晶圆已设定的相应的规格,由此对待检晶圆的表面缺陷参数及薄膜缺陷参数进行监测,并对待检晶圆的表面缺陷状态进行分析,据此输出晶圆的表面缺陷瑕疵等级,并通过显示终端对晶圆的表面缺陷瑕疵状态进行显示说明;

7、所述层间区域瑕疵检测单元用于对待检晶圆的层间区域的瑕疵状态进行检测分析,包括以下步骤:

8、step1:定位切割晶粒封环区域;

9、step2:并设定合适的偏振光源,使其与晶粒封环区域的表面产生相互作用;

10、step3:提取切割后且产生相互作用下的截面影像的相位差和反射率差异,判断晶粒封环区域是否存在层间瑕疵,通过显示终端对晶圆的晶粒封环区域的层间缺陷瑕疵状态进行显示说明。

11、优选地,所述对待检晶圆的表面区域划分进行定量分析,其具体分析过程如下:

12、sa1:通过扫描电子显微镜对待检晶圆的形状进行测量,由此得到待检晶圆的几何形状,并将待检晶圆的几何形状与存储在云数据库中的几何形状-检测区域划分数据表进行对照匹配分析,由此得到待检晶圆的第一划分检测值,并将其记作ω1,且得到的每个几何形状均对应一个第一划分检测值;

13、sa2:通过扫描电子显微镜对待检晶圆的面积进行测量,由此得到待检晶圆的尺寸值,并将待检晶圆的几何形状与存储在云数据库中的尺寸大小-检测区域划分数据表进行对照匹配分析,由此得到待检晶圆的第二划分检测值,并将其记作ω2,且得到的每个尺寸值均对应一个第二划分检测值;

14、sa3:根据步骤sa1和sa2,由此输出待检晶圆的基础数据参数中的第一划分检测值和第二划分检测值,并将两项数据进行加权计算,依据设定的数据模型:adc=a1×ω1+a2×ω2,由此输出待检晶圆的区域划分系数adc,其中,a1和a2分别为第一划分检测值和第二划分检测值权重因子系数,且a1和a2均为大于0的自然数;

15、sa4:设置待检晶圆的区域划分系数的划分对比阈值,若待检晶圆的区域划分系数大于预设的划分对比阈值时,则将待检晶圆等量划分为规格为m1的若干个监测区域,若待检晶圆的区域划分系数小于等于预设的划分对比阈值时,则将待检晶圆等量划分为规格为m2的若干个监测区域,其中,m1>m2。

16、优选地,所述对待检晶圆的表面缺陷参数及薄膜缺陷参数进行监测,其具体监测过程如下:

17、根据待检晶圆已设定的相应的规格,通过光学显微镜获取待检晶圆中各探测区域的表面缺陷参数中的划痕值、坑洞值和颗粒物值,并将其分别标记为hli、dli和kli,并将三项表面缺陷参数进行综合计算分析,依据设定的数据模型:sdvi=hli+dli+kli,由此输出每个探测区域的综合表面缺陷值sdvi,其中,i=1,2,3……n,i表示为设定的监测区域的数量集合,n表示为总数;

18、通过光学显微镜获取待检晶圆中各探测区域的薄膜缺陷参数中的气泡面积值和裂缝面积值,并将其分别标记为bsi和fsi,并将两项薄膜缺陷参数进行数据计算分析,依据设定的数据模型:fdvi=bsi+fsi,由此输出每个探测区域的综合薄膜缺陷值fdvi。

19、优选地,所述对待检晶圆的表面缺陷状态进行分析,其具体分析过程如下:

20、将待检晶圆中所有监测区域的综合表面缺陷值和综合薄膜缺陷值进行归一化分析,依据设定的数据模型:cdci=λ1×sdvi+λ2×fdvi,由此输出每个探测区域的综合缺陷系数cdci,其中,λ1和λ2分别为归一因子,且λ1和λ2均为大于0的自然数;

21、设置综合缺陷系数的缺陷对比阈值,并将所有监测区域的综合缺陷系数与预设的缺陷对比阈值进行比较分析;

22、若综合缺陷系数大于等于预设的缺陷对比阈值时,则生成缺陷瑕疵信号,反之,若综合缺陷系数小于预设的缺陷对比阈值时,则生成正常信号;

23、分别统计输出的缺陷瑕疵信号和正常信号的数量和,并将其分别计算sum1和sum2,依据公式:由此输出待检晶圆的表面缺陷瑕疵指数qxz,其中,δτ表示为sum1和sum2差的参照值;

24、将晶圆的表面缺陷瑕疵指数与存储在云数据库中的表面缺陷瑕疵状态对照表进行对照匹配分析,由此得到晶圆的表面缺陷瑕疵等级,且得到的每个表面缺陷瑕疵指数均对应一个表面缺陷瑕疵等级,且表面缺陷瑕疵等级包括一级表面缺陷瑕疵等级、二级表面缺陷瑕疵等级、三级表面缺陷瑕疵等级;

25、并通过显示终端对晶圆的表面缺陷瑕疵状态进行显示说明。

26、优选地,所述对待检晶圆的层间区域的瑕疵状态进行检测分析,其具体分析过程如下:

27、sb1:通过真空吸盘或机械夹持装置将待检晶圆进行固定;

28、sb2:通过扫描电子显微镜从待检晶圆的外边缘间隔l距离向内进行的扫描,由此得到每次扫描下的待检晶圆边缘的晶粒密度,设置晶粒密度的晶粒密度对比阈值,并将每次扫描下的待检晶圆边缘的晶粒密度与预设的晶粒密度对比阈值进行比较分析,若晶粒密度大于等于预设的晶粒密度对比阈值时,则以对应的此次扫描下的边缘线为切割线,通过激光切割的方式在设定的切割线下对待检晶圆进行切割,由此得到切割后的晶圆的晶粒封环区域;

29、sb3:设定合适的偏振光源,由此得到对应的检测偏振光源,并将设定的检测偏振光源投射到切割后的晶圆的切割后的晶粒封环区域的表面,并使检测偏振光源与晶圆的晶粒封环区域的表面产生相互作用;

30、sb4:获取切割后且产生相互作用下的影像,由此得到待检晶圆的截面图像,将待检晶圆的截面图像按照d1×d1的规格等规格划分为若干个子截面区域,并提取子截面区域的表面呈现的相位差和反射率差异;

31、sb5:从若干个子截面区域随机抽取k个子截面区域,并获取k个子截面区域下的呈现的相位差,并将其记作xwcj1,其中,j1=1,2,3……k,将k个子截面区域下的呈现的相位差进行标准差计算,依据设定的公式:由此得到晶粒封环区域的相位波动值σ1,其中,μ1表示为k个子截面区域下的呈现的相位差的平均值,设置相位波动值的相位波动对比阈值,并将晶粒封环区域的相位波动值与预设的相位波动对比阈值进行对比分析,若相位波动值大于预设的相位波动对比阈值时,则初步判断晶圆的晶粒封环区域存在层间瑕疵,由此生成初判层间瑕疵信号,反之,则生成初判无层间瑕疵信号;

32、sb6:从若干个子截面区域随机抽取p个子截面区域,并获取p个子截面区域下的呈现的反射率差异,并将其记作fscj2,其中,j2=1,2,3……p,将p个子截面区域下的呈现的反射率差异进行标准差计算,依据设定的公式:由此得到晶粒封环区域的反射率差异波动值σ2,其中,μ2表示为p个子截面区域下的呈现的反射率差异的平均值,设置反射率差异波动值的反射率差异波动对比阈值,并将晶粒封环区域的反射率差异波动值与预设的反射率差异波动对比阈值进行对比分析,若反射率差异波动值大于预设的反射率差异波动对比阈值时,则初步判断晶圆的晶粒封环区域存在层间瑕疵,由此生成初判层间瑕疵信号,反之,则生成初判无层间瑕疵信号;

33、sb7:根据步骤sb5和sb6,若经步骤sb5和sb6均判断得出初判层间瑕疵信号时,则将晶粒封环区域的层间状态最终判定为存在层间瑕疵,而其他情况下,则执行步骤sb8;

34、sb8:获取晶粒封环区域的相位波动值和反射率差异波动值,并将两项数据进行平均计算,依据公式:σ*=(σ1+σ2)÷2,由此输出晶粒封环区域的瑕疵波动均值σ*,设置瑕疵波动均值的瑕疵波动均值对比阈值,并将晶粒封环区域的瑕疵波动均值与预设的瑕疵波动均值对比阈值进行对比分析,若瑕疵波动均值大于预设的瑕疵波动均值对比阈值时,则将晶粒封环区域的层间状态最终判定为存在层间瑕疵,反之,若瑕疵波动均值小于等于预设的瑕疵波动均值对比阈值时,则将晶粒封环区域的层间状态最终判定为层间无瑕疵;

35、sb9:通过显示终端对晶圆的晶粒封环区域的层间缺陷瑕疵状态进行显示说明。

36、优选地,所述偏振光源的设定过程如下:

37、获取待检晶圆的材料特性参数中的折射率、吸收率和反射率,并将其分别标记为zl、xl和fl,并将三项材料特性参数进行计算分析,依据设定的数据模型:mtc=δ1×zl+δ2×xl+δ3×fl,由此输出待检晶圆的材料系数mtc,其中,δ1、δ2和δ3分别为折射率、吸收率和反射率的转换因子系数,δ1、δ2和δ3均为大于0的自然数;

38、将待检晶圆的材料系数与存储在云数据库中的材料-光源波长判定表进行对照匹配分析,由此得到待检晶圆对应的光源波长,且得到的每个待检晶圆的材料系数均对应一个光源波长;

39、调取h个与待检晶圆同等材料系数区间下所对应的各已知光源强度,并将其记作stqg,其中,g=1,2,3……h,并将h个已知光源强度进行平均计算,依据设定的公式:由此得到光源强度平均值lsa,并将其作为待检晶圆的设定光源强度;

40、根据输出的待检晶圆对应的光源波长及设定光源强度,由此输出待检晶圆对应的偏振光源,并将其作为晶圆的检测偏振光源。

41、一种晶圆检测瑕疵检测装置的检测方法,包括以下步骤:

42、步骤一:采集待检晶圆的表面缺陷参数、薄膜缺陷参数、材料特性参数,并将各类型信息发送至云数据库中进行存储;

43、步骤二:对待检晶圆的基础数据参数进行监测,由此对待检晶圆的表面区域划分进行定量分析,由此完成待检晶圆规格的设定及区域量的划分;

44、步骤三:根据待检晶圆已设定的相应的规格,由此对待检晶圆的表面缺陷参数及薄膜缺陷参数进行监测,并对待检晶圆的表面缺陷状态进行分析,据此输出晶圆的表面缺陷瑕疵等级,并通过显示终端对晶圆的表面缺陷瑕疵状态进行显示说明;

45、步骤四:对晶粒封环区域进行监测定位切割,并设定合适的偏振光源,使其与晶粒封环区域的表面产生相互作用,提取切割后且产生相互作用下的截面影像的相位差和反射率差异,判断晶粒封环区域是否存在层间瑕疵,通过显示终端对晶圆的晶粒封环区域的层间缺陷瑕疵状态进行显示说明。

46、本发明的有益效果:

47、本发明,通过设置自动化采集及检测方式,相比传统人工检测方法,该装置实现了晶圆检测的自动化,提高了检测的效率和准确性。

48、通过对待检晶圆的基础数据参数进行监测和分析,实现待检晶圆规格的设定及区域量的划分,并以此为依据,通过数据模型分析的方式,又明确了晶圆的表面缺陷瑕疵状态,从而可以快速准确的评估晶圆的表面质量,提高生产效率。

49、通过设定合适的偏振光源,并将其与晶粒封环区域的表面产生相互作用,并提取截面影像的相位差和反射率差异来判断晶粒封环区域是否存在层间瑕疵。从而在帮助操作人员及时发现并处理潜在问题的同时,也极大的提高了晶圆产品质量,也减少了检测装置的成本,并大幅加快检测速度与准确性。

50、综上所述,本发明实现了晶圆检测的自动化和数据化管理,提高了晶圆检测的效率和准确性,促进了晶圆制造过程的优化和质量控制。

- 还没有人留言评论。精彩留言会获得点赞!