一种厘米级高非晶形成能力液态金属的合金成分确定方法及其应用

本发明涉及液态金属材料,尤其涉及一种厘米级高非晶形成能力液态金属的合金成分确定方法及其应用。

背景技术:

1、液态金属,又称为非晶合金或金属玻璃,一般是利用合金熔体急冷来制取。在急冷条件下,原子来不及进行三维周期性排列而被“冻结”,形成长程无序、短程有序的独特排列方式,不存在位错、晶界和偏析等缺陷。因此,非晶合金具有一系列独特性能,如良好的耐蚀性、高达2%的弹性极限、高强度(gpa量级)、良好的耐磨性等。作为结构材料、催化材料、软磁材料、涂层材料、微纳器件、生物医用材料等具有广阔的应用前景。当前,研究者们已开发的液态金属合金体系包括镁基、钛基、铁基、镍基、铜基、锆基、钯基、铂基、金基、稀土基等大块体液态金属合金。

2、合金的非晶形成能力(亦称玻璃形成能力)是指合金熔体冷却过程中,不发生晶化而形成非晶合金固体的能力。非晶形成能力越大,可制备的完全非晶态的合金构件临界尺寸就越大。只有保证足够的非晶形成能力,才能制备符合使用规格要求的构件。但是,大部分液态金属合金成分可制备完全非晶态合金构件的尺寸都较小。因此,部分具有厘米级高非晶形成能力的液态金属合金成分在应用领域具有重要的研究价值。同时,在工业化大规模生产过程中,由于金属原料的纯度及合金制备环境与较差,所制备的液态金属构件的临界尺寸往往要比实验室小批量制备的尺寸小。因此,开发高非晶形成能力的液态金属合金体系及成分,对推动其工业应用具有重要的意义。

3、目前,研究者们已开发出系列厘米级尺寸的液态金属合金,例如,zrtinicube、zralnicu(y/lu/dy)、zral(co/ni/cu)ag等zr基液态金属合金可制备临界尺寸20mm以上的非晶样品,tizrcupd等ti基液态金属合金可制备临界尺寸10mm以上的非晶样品,mgcuag(y/dy/ce)等mg基液态金属可制备临界尺寸30mm以上的非晶样品,pdcunip等pd基液态金属可制备临界尺寸75mm以上的非晶样品。

4、传统的非晶合金形成能力表征的主要步骤:(1)设计合金成分,按照合金名义成分配制纯金属原料;(2)电弧熔炼制备母合金锭,再采用铜模冷却铸造工艺制备出不同尺寸的棒材或板材;(3)将合金样品切开,进行xrd检测,确定完全非晶态的铸件样品临界尺寸;(4)通过对比不同成分的完全非晶态铸件样品临界尺寸,探寻更高非晶形成能力的合金成分。但是,采用这种方法,对于高非晶形成能力的合金成分,制备30mm以上的合金铸件,需要投入大量的金属原料,成本极高;为了确定临界尺寸,需要定制各种不同尺寸的模具,需要重复铸造制备不同尺寸的铸件,且每件铸件都需要进行xrd检测以确定是否完全非晶态,这需要耗费大量的原料和电力,同时需要浪费大量的人力和时间。通常确定4个高非晶形成能力的液态金属合金成分的临界尺寸,需要花费约一周的时间,效率极低。

技术实现思路

1、有鉴于此,本发明的目的在于提出一种实施可靠、操作灵活的厘米级高非晶形成能力液态金属的合金成分确定方法及其应用,该方案还能够解决传统检测法需要制备不同尺寸非晶样品及其造成的原料消耗大、成本高、时间长等问题。

2、为了实现上述的技术目的,本发明所采用的技术方案为:

3、一种厘米级高非晶形成能力液态金属的合金成分确定方法,其包括:

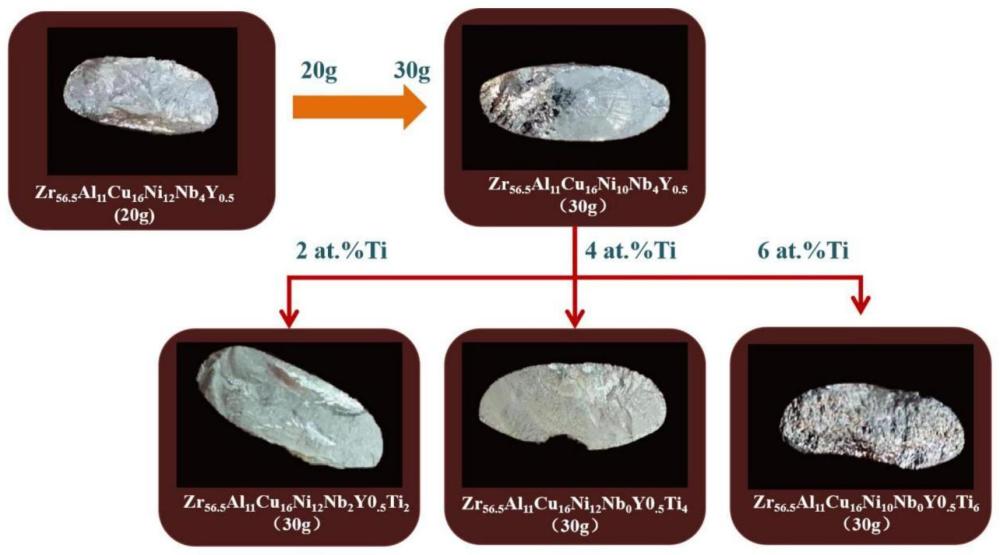

4、a、根据预设液态金属合金初始成分进行纯金属原料配料,分别配置不同总质量的母合金原料,然后采用真空电弧熔炼工艺熔炼母合金,继而在水冷铜坩埚中随炉冷却,获得不同总质量的母合金锭;

5、b、将步骤a制得的母合金锭切/剪开,对各个母合金锭切面的非晶相/晶相相对含量进行观测,然后取非晶相/晶相相对含量符合适中要求的母合金锭对应的总质量作为后续步骤配料的基准质量;

6、c、设计液态金属合金新成分体系,获得多个组分和/或组分含量不完全相同的液态金属合金新成分体系,然后根据合金名义成分按照已确定的基准质量进行配料,继而采用真空电弧熔炼工艺熔炼母合金,再在水冷铜坩埚中随炉冷却,获得多个新成分体系的母合金锭;其中,同时获得新成分母合金锭的个数取决于水冷铜坩埚中熔炼坑的个数;

7、d、将步骤c制得的母合金锭切/剪开,对各个母合金锭切面非晶相/晶相相对含量进行观测,判定新成分体系对非晶形成能力的影响,获得判定结果;

8、e、根据判定结果,进一步调整液态金属合金成分体系,然后依序进行配料、电弧熔炼、观测母合金锭切面,直至获得母合金锭切面非晶相含量符合预设要求的液态金属合金成分体系,则获得非晶形成能力高于初始成分的液态金属合金成分体系。

9、本方案步骤a中,通常选择非晶形成能力较高的初始成分合金,一般采用铜模铸造工艺能制备的完全非晶合金的棒材临界直径超过1厘米。

10、作为一种可能的实施方式,进一步,本方案还包括:

11、f、重复步骤a~步骤e,获得非晶形成能力符合预设要求的液态金属合金成分体系。

12、作为一种较优的实施选择,优选的,本方案所述液态金属合金为锆基、钛基、铁基、镍基、铜基、钯基、镁基或稀土基体系。

13、作为一种较优的实施选择,优选的,本方案步骤a中,根据预设液态金属合金初始成分进行纯金属原料配料,分别配置5~40g不同总质量的母合金原料。

14、作为一种较优的实施选择,优选的,本方案所述液态金属合金为锆基体系时,配置10~40g不同总质量的锆基体系母合金原料。

15、作为一种较优的实施选择,优选的,本方案步骤b中,取非晶相/晶相相对含量为60%~90%的母合金锭对应的总质量作为后续步骤配料的基准质量。

16、作为一种较优的实施选择,优选的,本方案所述液态金属合金为锆基体系时,取非晶相/晶相相对含量为70%~80%的母合金锭对应的总质量作为后续步骤配料的基准质量。

17、作为一种较优的实施选择,优选的,本方案步骤c中,真空电弧熔炼工艺熔炼母合金的参数为:真空度为9×10-4pa以下,熔炼氛围充入氩气作为保护气体,氩气压力为0.04~0.05mpa,不同液态金属合金体系的熔炼温度不完全相同。

18、作为一种较优的实施选择,优选的,本方案所述液态金属合金为锆基液态金属合金体系时,熔炼温度为900~1400℃,单次熔炼时间为1-3分钟,熔炼次数不少于4次。

19、作为一种较优的实施选择,优选的,本方案步骤c中,同时获得新成分母合金锭的个数取决于水冷铜坩埚中熔炼坑的个数。一般真空电弧熔炼炉水冷铜坩埚的熔炼坑位4~6个,也可以进行水冷铜坩埚个性化定制,获得8~12个熔炼坑。

20、作为一种较优的实施选择,优选的,本方案步骤d中,判定结果指向新成分对母合金锭切面非晶相/晶相相对含量较初始成分的提高相关性;

21、若新成分母合金锭切面非晶相/晶相相对含量较初始成分提高,则新成分能提高合金的非晶形成能力,

22、若新成分母合金锭切面非晶相/晶相相对含量较初始成分降低,则新成分降低合金的非晶形成能力。

23、本方案步骤d中,选择非晶相/晶相相对含量提高最多的成分进行下一步(步骤e)研究。

24、作为一种较优的实施选择,优选的,本方案步骤e中,根据判定结果,选择非晶相/晶相相对含量提高最多的成分进行进一步调整液态金属合金成分体系。

25、作为一种较优的实施选择,优选的,本方案步骤b、步骤d、步骤e中,观测母合金锭切面的非晶相/晶相相对含量的方法为:直接观察、采用金相制样观察或采用xrd物相检测。

26、作为一种较优的实施选择,优选的,本方案步骤e中,直至获得母合金锭切面非晶相含量接近100%至预设要求的液态金属合金成分体系,则获得非晶形成能力高于初始成分的液态金属合金成分体系。

27、本方案步骤f中,若要进一步探寻更高非晶形成能力的液态金属新成分,可进一步提高母合金的配料质量:当设计成分母合金锭切面非晶相含量接近100%,再提高非晶形成能力,已无法从切面非晶相含量反映出来。因此提高母合金配料质量,提高质量范围根据选择合金体系不同进行实验确定。按照新设计质量获得的母合金锭切面非晶相/晶相相对含量为60%~90%,其中锆基液态金属合金体系母合金锭适宜非晶相/晶相相对含量为70%~80%,确定为新基准质量,再次重复步骤a~步骤e。

28、基于上述,本发明还提供一种厘米级高非晶形成能力液态金属的合金成分的制备,其成分体系由上述所述的确定方法进行确定。

29、采用上述的技术方案,本发明与现有技术相比,其具有的有益效果为:

30、(1)本方案能够简化非晶形成能力表征流程,且使用合金体系范围更广;传统表征非晶形成能力方法则需要通过电弧熔炼制备母合金锭,采用快速凝固工艺制备不同尺寸的液态金属棒材或板材,然后将液态金属样品切开进行xrd检测,从而表征该液态金属成分能形成非晶的临界尺寸。本方案通过电弧熔炼制备母合金锭,剪/切开母合金锭观察切口,直接判定非晶相/晶相比例关系,通过控制母合金锭总质量来调节冷却速率,从而适用于不同体系和成分的液态金属合金,因此本方案的方法极大简化了非晶形成能力表征流程。

31、(2)本方案能够大大缩短高非晶形成能力的合金成分探索时间,本方案的液态金属合金通过水冷铜坩埚进行熔炼并冷却,一次可以试验至少4个合金成分,若通过个性化定制水冷铜坩埚,可以获得8-10个熔炼坑,则一次可以试验8-10个合金成分。传统表征非晶形成能力方法每个成分都要经过电弧熔炼母合金锭,再浇铸到大尺寸铜模中进行快速凝固,且一般每个成分都需要浇铸多个不同尺寸的铸造样品才能确定其临界尺寸。通常,采用传统标准方法要表征4个不同成分的厘米级液态金属合金的非晶形成能力,需要2周左右,而采用本发明方法,仅需4个小时左右;因此,与传统标准方法相比,本方案探索高非晶形成能力的合金成分的时间极大缩短。

32、(3)本方案能够极大降低了原材料成本,传统确定非晶形成能力的方法需要制备不同尺寸的液态金属棒材,对于高非晶形成能力的液态金属棒材其临界尺寸可达30mm以上。以锆基液态金属为例,铸造直径30mm的棒材需要消耗原料200-300g。而本发明仅需要通过电弧熔炼成20-40g的母合金锭,合金原料用量少。同时,采用传统检测方法,则需要通过铜模铸造工艺,必须制备不同型腔尺寸的铜模,大尺寸的铜模价格非常昂贵,因此,本方案的液态金属的冷却直接在电弧熔炼炉中水冷铜坩埚来实现,省去了配备铜模的费用,显著节约原材料成本。

- 还没有人留言评论。精彩留言会获得点赞!