一种分体式磁控断路器的半成品测试装置及测试方法与流程

本发明涉及电气设备测试,尤其涉及一种分体式磁控断路器的半成品测试装置及测试方法。

背景技术:

1、分体式磁控断路器,作为新兴的塑壳断路器产业,因其智能化程度高,一、二次分体式便于运维,具有灵活性,高可靠性,高寿命、高速动性等优点,被广泛用于低压配网领域。分体式磁控断路器因为其一二次可分离这一特点,在生产时将一二次半成品独自生产,最后再将一二次半成品拼装组成整机。

2、现阶段,分体式磁控断路器在装配完毕后需要完成测试质检,在整机质检过程中,一次半成品与二次半成品均有几率被检出质量问题。而由于半成品和整机是在不同厂区生产,在处理半成品的检修整改、重制等问题时,涉及不同厂区的回料、对接问题,具有极大的不便利性。因此一二次半成品完成组装后,应单独完成测试,待半成品测试合格后,再发往整机厂,完成总装及整机检测。目前,尚无半成品的测试装备,只能在整机组装完毕后,才能测试半成品的产品质量,不利于产品的生产。

技术实现思路

1、有鉴于此,本发明实施例的目的是提供一种分体式磁控断路器的半成品测试装置及测试方法,可有效提高整机检测的合格率,并且能够对半成品进行测试,提高整个产品的生产效率。

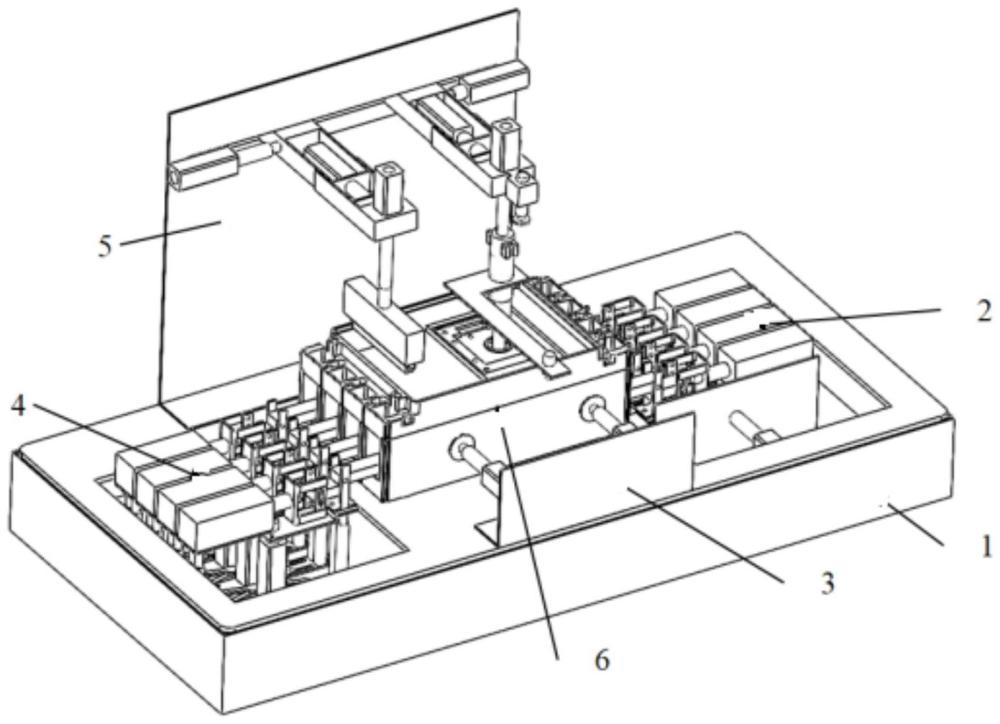

2、第一方面,本发明实施例提供一种分体式磁控断路器的半成品测试装置,包括:工作台、夹具组件和检测组件;

3、所述工作台,包括第一凹槽、第二凹槽和限位台,所述限位台用于放置半成品,所述第一凹槽位于所述限位台的第一侧,所述第二凹槽位于所述限位台的第二侧,其中,所述半成品表征分体式磁控断路器的半成品,所述半成品包括静触头、压杆、负荷侧铜排、互感器插头和动触刀;

4、所述夹具组件,包括第一夹具组件、第二夹具组件和第三夹具组件,所述第一夹具组件设置在所述第一凹槽内,所述第二夹具组件设置在所述限位台的第三侧,所述第三夹具组件设置在所述第二凹槽内,所述第一夹具组件用于对所述半成品的所述静触头进行压紧及施加电负载信号,所述第二夹具组件用于夹紧所述半成品,所述第三夹具组件用于压紧所述半成品的所述负荷侧铜排;

5、所述检测组件,包括检测固定板、套筒组件和检测单元,所述检测单元和所述套筒组件均与所述检测固定板滑动连接,所述检测固定板与所述工作台固定连接并位于所述限位台的第四侧,所述检测单元包括检测盒,所述检测盒用于接插所述互感器插头并对所述半成品进行性能检测,所述套筒组件用于驱动所述压杆、以使所述压杆通过所述动触刀压紧所述静触头。

6、可选地,所述第一夹具组件位于所述半成品的第一侧面,所述第一夹具组件包括第一铜排加载结构、第一气缸、第二气缸和第一滑槽板,所述第一铜排加载结构安装在所述第一滑槽板上,所述第一气缸用于驱动所述第一铜排加载结构在垂直于所述第一侧面的方向上进行移动,所述第二气缸用于驱动所述第一铜排加载结构在平行于所述第一侧面的方向上进行移动。

7、可选地,所述第一铜排加载结构包括铜排、铜排支座、拉杆、加载气缸、加载气缸杆、圆柱滑槽、圆柱导轨、支撑气缸和支座板;所述支座板的上表面设置有所述加载气缸和所述铜排支座,所述支座板的下表面设置有所述圆柱导轨和支撑气缸,所述圆柱导轨与所述圆柱滑槽滑动连接;所述加载气缸通过所述加载气缸杆与所述拉杆可拆卸连接,所述拉杆与所述铜排滑动连接,所述加载气缸用于驱动所述加载气缸杆向前或向后移动,以使所述拉杆向前或向后移动,从而驱动所述铜排发生逆时针旋转或顺时针旋转。

8、可选地,所述第一铜排加载结构并排设置有多个,所述第一铜排加载结构还包括支撑板,所述圆柱滑槽和所述支撑气缸均与所述支撑板的第一表面固定连接,所述支撑板的第二表面设置有第一滑条槽,相邻两个所述支撑板通过第一滑条和第二滑条连接,所述第一滑条和所述第二滑条的交叉处与所述第一滑条槽滑动连接。

9、可选地,所述第二夹具组件位于所述半成品的第三侧面,所述第二夹具组件包括夹具固定板、第一夹紧气缸、第一夹紧气缸杆、第二夹紧气缸和第二夹紧气缸杆,所述夹具固定板与所述工作台固定连接,所述第一夹紧气缸的第一端和所述第二夹紧气缸的第一端均与所述夹具固定板固定连接,所述第一夹紧气缸的第二端与第一夹紧气缸杆的第一端滑动连接,所述第一夹紧气缸杆的第二端与所述半成品连接,所述第二夹紧气缸的第二端与第二夹紧气缸杆的第一端滑动连接,所述第二夹紧气缸杆的第二端与所述半成品连接。

10、可选地,所述第三夹具组件位于所述半成品的第二侧面,所述第三夹具组件包括第二铜排加载结构、第三气缸、第四气缸和第二滑槽板,所述第二铜排加载结构安装在所述第二滑槽板上,所述第三气缸用于驱动所述第二铜排加载结构在垂直于所述第二侧面的方向上进行移动,所述第四气缸用于驱动所述第二铜排加载结构在平行于所述第二侧面的方向上进行移动。

11、可选地,所述检测固定板设置有第五气缸和滑动槽,所述套筒组件包括第一横梁、第二横梁第六气缸、第七气缸、第一套筒和第二套筒,所述第一横梁的第一端与第六气缸的第二端连接,所述第六气缸的第一端与所述第二横梁的第二端连接,所述第一横梁的第二端与滑动槽滑动连接,所述第五气缸与所述第一横梁的第一侧面连接,所述第二横梁的第一端与所述第七气缸连接,所述第七气缸与所述第一套筒的第二端固定连接,所述第一套筒的第二端与所述压杆插接。

12、可选地,所述检测固定板还设置有第八气缸,所述检测单元还包括第三横梁、第九气缸、第四横梁和第十气缸,所述第三横梁的第一端与所述第九气缸的第二端连接,所述第八气缸与所述第三横梁的第二侧面连接,第九气缸的第一端与所述第四横梁的第二端连接,所述第四横梁的第一端与所述第十气缸连接,所述十气缸与所述检测盒连接。

13、可选地,所述第二横梁的第一端设置有检测摄像头,所述第一套筒连接有拐臂,所述拐臂上设置有测距仪,所述第二套筒的第二端设置有微动开关,所述微动开关用于触发后停止所述第七气缸。

14、第二方面,本发明实施例提供一种分体式磁控断路器的半成品测试方法,应用于上述测试装置,其特征在于,所述方法包括:

15、通过所述第三气缸驱动所有所述第二铜排加载结构远离所述限位台,然后在所述限位台放置所述半成品;

16、通过所述第四气缸调节所述第二铜排加载结构的间距,然后通过所述第三气缸驱动所述第二铜排加载结构靠近所述半成品;

17、通过所述支撑气缸驱动所述铜排到达预设高度,控制所述加载气缸,以使所述铜排发生顺时针旋转,进而使所述铜排压在所述负荷侧铜排上;

18、当需要对所述压杆加载时,首先通过所述检测摄像头,识别要施加的所述压杆所属的所述半成品型号,然后通过所述第五气缸、所述第六气缸和所述第七气缸,以使所述套筒组件、所述测距仪和所述检测摄像头共同发生空间移动;

19、驱动所述第七气缸,使套筒组件向下移动,并使所述压杆卡位抵住所述第二套筒,所述套筒组件继续向下移动,带动所述压杆向下移动,使所述动触刀压住所述静触头;

20、当所述套筒组件继续向下移动,所述压杆反向抵住所述第二套筒,所述第二套筒相对于所述第一套筒逐渐靠近,当所述第二套筒的第二端处于预设位置时,触发安装在所述第一套筒第二端的所述微动开关;

21、当所述测距仪检测到所述第一套筒的距离到达预设距离并且所述微动开关也被触发时,所述第七气缸停止工作,所述压杆驱动所述动触刀压紧所述静触头。

22、实施本发明实施例包括以下有益效果:本发明实施例提供了一种分体式磁控断路器的半成品测试装置,包括工作台、夹具组件和检测组件;所述工作台,包括第一凹槽、第二凹槽和限位台,所述限位台用于放置半成品,所述第一凹槽位于所述限位台的第一侧,所述第二凹槽位于所述限位台的第二侧,其中,所述半成品表征分体式磁控断路器的半成品,所述半成品包括静触头、压杆、负荷侧铜排、互感器插头和动触刀;所述夹具组件,包括第一夹具组件、第二夹具组件和第三夹具组件,所述第一夹具组件设置在所述第一凹槽内,所述第二夹具组件设置在所述限位台的第三侧,所述第三夹具组件设置在所述第二凹槽内,所述第一夹具组件用于对所述半成品的所述静触头进行压紧及施加电负载信号,所述第二夹具组件用于夹紧所述半成品,所述第三夹具组件用于压紧所述半成品的所述负荷侧铜排;所述检测组件,包括检测固定板、套筒组件和检测单元,所述检测单元和所述套筒组件均与所述检测固定板滑动连接,所述检测固定板与所述工作台固定连接并位于所述限位台的第四侧,所述检测单元包括检测盒,所述检测盒用于接插所述互感器插头并对所述半成品进行性能检测,所述套筒组件用于驱动所述压杆、以使所述压杆通过所述动触刀压紧所述静触头。通过第一夹具组件对半成品的静触头进行压紧和施加电负载信号,通过第三夹具组件压紧半成品的负荷侧铜排,并通过检测盒接插半成品的互感器插头并对半成品进行性能检测,能够在不完成产品的整机装配下实现对半成品的测试,保证了磁控断路器的多场地生产的可靠性,提高了半成品的生产质量,从而高了整个产品的生产效率,降低了综合生产成本。

- 还没有人留言评论。精彩留言会获得点赞!