一种可变压缩比发动机连杆衬套合金层金相组织检测方法与流程

本发明属于合金检测领域,更具体的说涉及一种可变压缩比发动机连杆衬套合金层金相组织检测方法。

背景技术:

1、随着汽油发动机的升功率和升扭矩提高,连杆小头从半浮结构改为全浮结构增加了连杆衬套,连杆衬套是汽油发动机上重要的耐磨件,连杆衬套过盈配合装配在连杆小头孔内,间隙配合装配在活塞销上。汽油发动机工作时,连杆衬套起到传递载荷及减小摩擦损失的作用。

2、为满足汽油发动机工况要求,连杆衬套采用有一定强度的钢spcc为钢背,然后在其表面烧结和压入一定厚度的(参考值0.20~0.50mm)减摩铜合金层轴承合金。

3、铅可以作为铜基滑动轴承材料中重要的减摩组元,游离的pb质点不但有润滑作用、耐磨性高且填充性好,填于孔隙处,提高密度,因而过去一直广泛应用铜铅合金作为连杆衬套表面合金层。

4、随着现代环保要求严格,铅被列为禁用物质要求,铜铅合金已经无法使用,为此,需要开发一种性能满足要求无铅铜合金层(如cusn8ni),以替代铜铅合金。但在开发初期,由于生产工艺及验收技术条件缺乏等实际因素影响生产出来的连杆衬套,在a型号汽油发动机500小时额定功率台架试验时出现小头异响,拆机分析是由于连杆衬套合金层出现早期磨损,造成连杆衬套与活塞销配合间隙大产生撞击的声音,对外表现为“连杆小头异响”,影响汽油发动机的正常运转,给整车动力性带来一定的负面影响。

5、现有技术存在以下缺点:

6、1、qc/t281-1999铜铅合金金相标准无法再继续使用,由于该标准是根据铅的形态分布对应标准判定是否合格,现在材料无铅,不存在铅的形态分布;

7、2、常规检验不能完全反映无铅铜合金质量,化学、硬度测试反应不了内部组织实际情况,对无铅铜合金粉末颗粒大小比例、烧结工艺等技术参数制订和变更提供不了完整依据;

8、3、常规检验发现不了连杆衬套的内表面合金层衬套金相检测原因。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提供一种克服汽油发动机连杆衬套衬套金相检测的方法,目的是提高连杆衬套的性能。

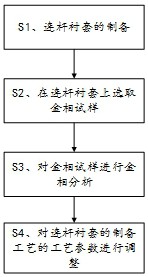

2、为了实现上述目的,本发明是采用以下技术方案实现的:所述的发方法包括以下步骤:

3、步骤1、进行连杆衬套的制备,包括钢板下料,钢板轧制,钢板校平,打磨复合面,铺合金粉,初烧,初轧,复烧,精轧,合金钢带校平,裁边料过程;

4、步骤2、在制备好的连杆衬套上选取金相试样,选取位置在连杆衬套上沿轴向由边缘处,在连杆衬套的中心偏一侧,选取的金相试样;

5、步骤3、通过金相显微镜就所选取的金相试样进行金相分析,包括对金相试样进行孔隙的检查和评定,对结合层进行检查和评定,以及对合金层基体组织进行检查和评定;

6、步骤4、根据金相组织分析的结果,对连杆衬套的制备工艺的工艺参数进行调整,包括收集制备过程中的参数数据,分析收集到的数据,找出影响连杆衬套质量和性能的关键参数,制定新的工艺参数,并进行调整;根据调整后的参数,进行试制,对比试制前后的连杆衬套质量和性能,验证新的工艺参数的有效性。

7、进一步地,钢板下料,钢板轧制,钢板校平,打磨复合面,铺合金粉,初烧,初轧,复烧,精轧,合金钢带校平,裁边料。

8、进一步地,所述的金相试样的选取是在连杆衬套上沿轴向由边缘处,开始向内部截取一部分。

9、进一步地,所述的金相试样的长度为10~30mm,金相试样的宽度为4~8mm。

10、进一步地,所述的对金相试样进行金相分析,包括孔隙的检查和评定;结合层的检查和评定;合金层基体组织的检查和评定;

11、孔隙检查,在金相试样上的未浸蚀的金相磨面上进行;

12、孔隙评定,金相试样在200倍的金相显微镜下,载任意0.2mm×0.2mm范围内选取5个最差视场分别进行评级。

13、结合层的检查,在用氯化高铁盐酸水溶液浸蚀后的金相试样的金相磨面上进行;

14、结合层评定,是评定合金层与钢背层的结合情况,金相试样在200倍或者100倍金相显微镜下选择最差的一个视场作为评级依据;

15、合金层基体组织的检查,在用氯化高铁盐酸水溶液浸蚀后的金相试样的金相磨面上进行;

16、合金层基体组织评定,金相试样在200倍或者100倍金相显微镜下。

17、进一步地,所述的连杆衬套的合金层化学成分重量百分比为:sn7.0-9.0%,ni0.7-1.3%,其余为cu。

18、进一步地,所述的合金层基体组织的检查和评定,包括检查铜合金基体组织是否具有残留的孔隙以及孔隙分布是否均匀,铜合金基体组织中的晶粒是否粗大以及合金元素分布是否均匀。

19、进一步地,所述的对连杆衬套的制备工艺的工艺参数进行调整s401、数据收集:收集制备过程中的各项参数数据。

20、s402、数据分析:分析收集到的数据,找出影响连杆衬套质量和性能的关键参数。

21、s403、参数调整:制定出新的工艺参数,并进行调整;

22、s404、验证和优化:根据调整后的参数,进行小批量试制,对比试制前后的连杆衬套质量和性能,并通过实验数据验证新的工艺参数是否有效。

23、进一步地,所述的在连杆衬套的制备过,需要控制轧制温度和轧制速度,使得金属组织获得最佳的力学性能及耐磨性。

24、本发明有益效果:

25、1、新发明一种无铅铜合金材料(如cusnni),烧结铜粉在冶炼过程中,通过合理的粗、细粉末配比,适当提高烧结初烧温度,达到液相烧结温度,减少烧结后的孔隙;

26、2、填补了行业空白,增加了金相技术要求、分析方法和评定方法;

27、3、产品成本不增加,且生产操作切实可行;

28、4、保护了环境,无铅铜合金连杆衬套成功运用,满足了国家强制的禁用物质要求;

29、5、根据无铅铜合金连杆衬套工作环境要求和出现衬套金相检测,对合金层金相组织提出具体技术要求;

30、6、测试无铅铜合金金相合格的连杆衬套,后期装配符合工艺要求,发动机工作过程中润滑正常,保证连杆衬套内表面良好的传递载荷及减小摩擦损失作用。。

技术特征:

1.一种可变压缩比发动机连杆衬套合金层金相组织检测方法,其特征在于,所述的发方法包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述的金相试样的选取是在连杆衬套上沿轴向由边缘处,在连杆衬套的中心偏一侧45°处。

3.根据权利要求2所述的方法,其特征在于,所述的金相试样的长度为10~30mm,金相试样的宽度为4~8mm。

4.根据权利要求1所述的方法,其特征在于,所述的对金相试样进行金相分析,包括孔隙的检查和评定;结合层的检查和评定;合金层基体组织的检查和评定;

5.根据权利要求1所述的方法,其特征在于,所述的连杆衬套的合金层化学成分重量百分比为:sn7.0-9.0%,ni0.7-1.3%,其余为cu。

6.根据权利要求5所述的方法,其特征在于,所述的合金层基体组织的检查和评定,包括检查铜合金基体组织是否具有残留的孔隙以及孔隙分布是否均匀,铜合金基体组织中的晶粒是否粗大以及合金元素分布是否均匀。

7.根据权利要求1所述的方法,其特征在于,所述的对连杆衬套的制备工艺的工艺参数进行调整包括:

8.根据权利要求1所述的方法,其特征在于,所述的在连杆衬套的制备过,需要控制轧制温度和轧制速度,使得金属组织获得最佳的力学性能及耐磨性。

技术总结

本发明提出了一种可变压缩比发动机连杆衬套合金层金相组织检测方法,该方法包括连杆衬套的制备,金相试样的选取,金相分析以及制备工艺的参数调整。特别的,金相试样在连杆衬套上沿轴向由边缘处,位于连杆衬套的中心偏一侧45°处选取,长度为10~30mm,宽度为4~8mm,进行的金相分析包括对孔隙,结合层以及合金层基体组织的检查和评定。通过收集并分析制备过程中各项参数数据,并据此对关键参数进行调整,再根据调整后的参数进行小批量试制和比较验证,优化制备工艺参数以提高连杆衬套的质量和性能。此发明的实施,进一步提高了连杆衬套的制备效率和质量,降低了制备成本,使其更适应高效、高性能、高强度的工作环境要求。

技术研发人员:冀会平,侯飞,张涛涛,柳鹏增,孟金兰,刘兴元,张勇,谭开福,李红

受保护的技术使用者:建设工业集团(云南)股份有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!