一种铝或铝合金材料用晶粒度检测方法与流程

本发明涉及金属材料晶粒度检测,具体而言,涉及一种铝或铝合金材料用晶粒度检测方法。

背景技术:

1、在铝或铝合金等软质金属材料的晶粒度测试中,材料试样的质量将会直接影响检测结果的准确度。而在金属晶粒度测试试样的制备过程中,受制备工艺的影响,常会导致试样发生机械变形或划伤等,且铝和铝合金板材或带材是经过多道次、强压力轧制后的变形铝合金,其内部应力较大,致使金相试样制备过程中很难腐蚀出清晰晶界,进而影响测试试样晶粒度时的准确性。

2、基于此,从金属晶粒度测试试样的品质质量上说,如何避免材料试样自身质量对其粒度测试结果的有效性和准确性的影响,是提高金属晶粒度测试效果的关键。

技术实现思路

1、本发明所要解决的技术问题:

2、目前,在测定铝及铝合金材料时,由于材料制备工艺缺陷的影响,且经过多道次、强压力轧制后的变形铝或铝合金,其内部应力较大,致使金相试样在制备过程中很难腐蚀出清晰晶界,从而导致采用现有的晶粒度测试方法对铝及铝合金等材料晶粒度进行检测时,存在检测结果准确度低的问题。

3、本发明采用的技术方案:

4、本发明提供了一种铝或铝合金材料用晶粒度检测方法,包括如下步骤:

5、s1切割:取铸轧或冷轧而成的初制试样,进行线切割,以厚度方向的切面作为观察面,镶嵌试样;

6、s2粗磨:采用磨抛机,对镶嵌试样进行多次磨制,清洗;

7、s3精抛:调整磨抛机参数,对粗磨试样进行多次抛光,清洗;

8、s4阳极覆膜:以抛光试样作为阳极,置于电解环境中,电解覆膜,后清洗,干燥,得到晶粒度检测用的材料试样;

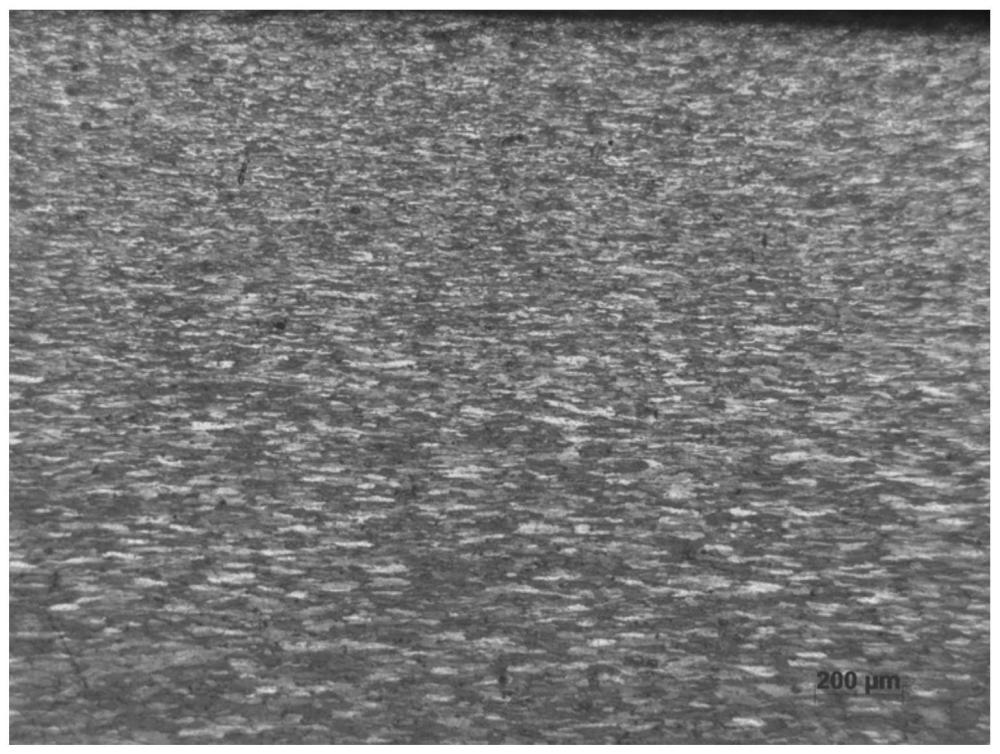

9、s5显微检测:将材料试样置于显微镜下,沿材料试样的表层至内部,分别对不同深度的位置,分别沿垂直轧制方向和平行轧制方向进行观察拍照,计算平均晶粒度。

10、优选地,步骤s1中,在样品两个相互垂直方向,分别切割为长度12-18mm、宽度8-12mm的试样。

11、优选地,步骤s2中,磨抛机的粗磨参数为:压下力5n,上下盘反向转动,上磨盘转动速度为100-140r/min,下磨盘转动速度为40-80r/min,磨制时间为3-7min;依次采用800#、1200#、2500#、4000#金相砂纸进行多次磨制。

12、优选地,步骤s3中,调整磨抛机的精抛参数为:压下力20n,上下盘反向转动,上磨盘转动速度为100-140r/min,下磨盘转动速度为40-80r/min,磨制时间为3-7min,每间隔20-40s加一次抛光液;依次采用1μm、0.002μm精抛盘进行多次抛光。

13、优选地,步骤s4中,将精抛试样作为阳极、不锈钢板作为阴极,以氟硼酸溶液作为电解质溶液。

14、优选地,电解覆膜参数为:电压20-25v,电流密度2.0-2.5a,电解温度10-40℃,电解覆膜时间20-40s。

15、优选地,步骤s5中,沿材料试样的表层至内部,不同深度依次为≤0.25n、0.25-0.5n,n为材料试样总厚度。

16、优选地,显微镜设置为偏光模式,放大倍数为50倍。

17、本发明的有益效果表现在:

18、常见的铝或铝合金板材、带材多是将液态金属直接轧制成型的铸轧材料,受液态金属成型工艺缺陷、及冷轧过程中垂直轧制方向轧制力分布不均的影响,生产得到的试样材料晶粒尺寸在厚度方向上呈现出不一致的形态,因而导致金相试样观察面的选择、检测区域、金相样品制备质量、覆膜质量等都将影响金属晶粒度测试结果的有效性和准确性。

19、针对铝或铝合金等材料,由于材料沿厚度方向,从表层至内部的晶粒尺寸呈逐渐增大的趋势,采用现有的晶粒度检测方式,即以上、下表面作为观察面进行检测,这会因磨下量不一致,而导致检测结果准确度低。

20、本发明的晶粒度检测方法中,以铝或铝合金板材或带材沿厚度方向上的切面作为观察面,并对材料试样由表层至内部的不同深度位置的晶粒分布情况进行测试取照,后在计算晶粒度时,同时报出不同位置对应的测试和计算结果,可作为各向异性、晶粒尺寸呈规律性分布的材料的粒度检测方式,晶粒度检测结果准确度高,适用性强,可广泛推广至诸多材料的粒度检测中。

技术特征:

1.一种铝或铝合金材料用晶粒度检测方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的铝或铝合金材料用晶粒度检测方法,其特征在于,步骤s1中,在样品两个相互垂直方向,分别切割为长度12-18mm、宽度8-12mm的试样。

3.根据权利要求1所述的铝或铝合金材料用晶粒度检测方法,其特征在于,步骤s2中,磨抛机的粗磨参数为:压下力5n,上下盘反向转动,上磨盘转动速度为100-140r/min,下磨盘转动速度为40-80r/min,磨制时间为3-7min。

4.根据权利要求3所述的铝或铝合金材料用晶粒度检测方法,其特征在于,依次采用800#、1200#、2500#、4000#金相砂纸进行多次磨制。

5.根据权利要求1所述的铝或铝合金材料用晶粒度检测方法,其特征在于,步骤s3中,调整磨抛机的精抛参数为:压下力20n,上下盘反向转动,上磨盘转动速度为100-140r/min,下磨盘转动速度为40-80r/min,磨制时间为3-7min,每间隔20-40s加一次抛光液。

6.根据权利要求5所述的铝或铝合金材料用晶粒度检测方法,其特征在于,依次采用1μm、0.002μm精抛盘进行多次抛光。

7.根据权利要求1至6中任意一项所述的铝或铝合金材料用晶粒度检测方法,其特征在于,步骤s4中,将精抛试样作为阳极、不锈钢板作为阴极,以氟硼酸溶液作为电解质溶液。

8.根据权利要求7所述的铝或铝合金材料用晶粒度检测方法,其特征在于,电解覆膜参数为:电压20-25v,电流密度2.0-2.5a,电解温度10-40℃,电解覆膜时间20-40s。

9.根据权利要求7所述的铝或铝合金材料用晶粒度检测方法,其特征在于,步骤s5中,沿材料试样的表层至内部,不同深度依次为≤0.25n、0.25-0.5n,n为材料试样总厚度。

10.根据权利要求9所述的铝或铝合金材料用晶粒度检测方法,其特征在于,显微镜设置为偏光模式,放大倍数为50倍。

技术总结

本发明涉及金属材料晶粒度检测技术领域,公开了一种铝或铝合金材料用晶粒度检测方法,包括如下步骤:S1切割:取铸轧或冷轧而成的初制试样,进行线切割,以厚度方向的切面作为观察面,镶嵌试样;S2粗磨:采用磨抛机,对镶嵌试样进行多次磨制,清洗;S3精抛:调整磨抛机参数,对粗磨试样进行多次抛光,清洗;S4阳极覆膜:以抛光试样作为阳极,置于电解环境中,电解覆膜,后清洗,干燥,得到晶粒度检测用的材料试样;S5显微检测:将材料试样置于显微镜下观察拍照,计算晶粒度。采用试样的厚度方向两个相互垂直切面作为观察面,可对各向异性、晶粒尺寸呈规律性分布的铝或铝合金等材料晶粒度进行更准确的测定。

技术研发人员:段芬,罗安民,徐涛,成佳,唐成

受保护的技术使用者:云南铝业股份有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!