一种中空轴内部深孔表面应力测试工装及使用方法与流程

本发明涉及轴类部件应变测试,特别涉及一种中空轴内部深孔表面应力测试工装及使用方法。

背景技术:

1、轴类部件起到动力传输作用,广泛应用于辊压机、提升机、破碎机和立磨等矿用设备中;辊压机轴不仅用于传递动力,还承受着较大的横向载荷,这导致支承轴承的温度快速上升,从而影响设备的使用性能;辊压机设计中采用的降温措施之一是在轴心处加工出一个深孔并通入循环水,而这种结构的轴类零件在承受较大弯矩和循环水长期腐蚀的共同作用下,其使用寿命大大降低,容易发生疲劳损坏;为了改进设计,确保设备长期安全可靠运行,避免预期之外的疲劳损坏,常使用应力测试方法测得设备实际运行工况下中空轴的应力数据,并结合疲劳分析方法绘制s-n曲线,对设备部件进行疲劳寿命预测和评估。

2、根据有限元仿真预测结果,辊压机中空结构轴应力水平较高的区域分布在轴体外侧的应力集中区域以及轴孔内人手不可触及的位置,结合断轴发生的位置等因素,将测试部位确定在轴孔内能获取更直接的应力数据,能够有效地进行疲劳寿命预测和评估,但是在深孔内部安装应变片,由于操作环境受限,应变片安装的位置精度及牢靠度是需要亟待解决的问题。

技术实现思路

1、本发明的目的是克服现有技术的不足,提供一种中空轴内部深孔表面应力测试工装及使用方法,能够保证应变片粘贴位置精确,提高了应力应变测试结果的精确度。

2、本发明所采用的技术方案是:

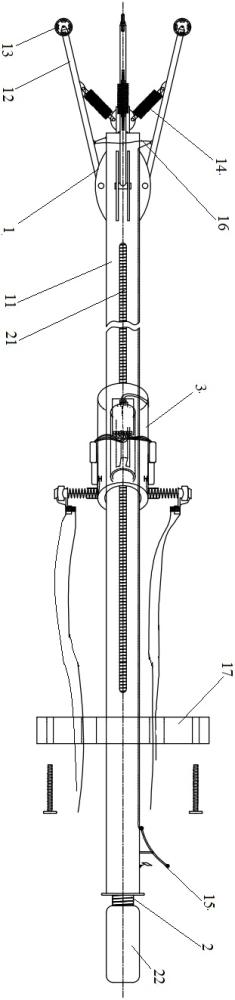

3、一种中空轴内部深孔表面应力测试工装,包括支撑组件、定位组件和贴片组件;

4、所述支撑组件包括支撑杆、支脚、滑轮、弹簧、压杆、拉线和固定盘;所述支撑杆为内部中空的杆件,支撑杆外壁上沿长度方向设置有滑槽;三个支脚铰接设置在支撑杆末端外缘上,支脚前端外缘上均设置有拉环;滑轮分别设置在三个支脚末端上;弹簧分别设置在支撑杆末端与支脚之间;压杆通过扭簧设置在支撑杆前端外缘上;拉线前端与压杆一端连接,拉线穿设在支撑杆内部,拉线末端穿出支撑杆后依次绕过三个支脚上的拉环设置;固定盘与支撑杆同心设置在支撑杆前端外缘上,固定盘上设置有穿线孔,固定盘通过螺钉安装在待检测辊轴端口上;

5、所述定位组件包括螺杆和旋转手柄,螺杆与支撑杆同心转动设置在支撑杆内,螺杆前端伸出支撑杆设置;旋转手柄设置在螺杆前端部上;

6、所述贴片组件包括内套筒、外套筒、电池组、升压电源模块、无线遥控直流电机调速器、直流减速电机、卷线筒、支架、压簧和弧形压块;所述内套筒通过内壁上的螺纹设置在支撑杆内的螺杆上,内套筒外缘上设置有滑块,滑块位于支撑杆上的滑槽内;外套筒与内套筒位置对应设置在支撑杆外侧,外套筒的内外壁之间为中空夹层设置,外套筒内壁与内套筒上的滑块连接;电池组、升压电源模块、无线遥控直流电机调速器和直流减速电机均设置在外套筒上,电池组与升压电源模块输入端连接,升压电源模块输出端与无线遥控直流电机调速器连接,无线遥控直流电机调速器分别与两台直流减速电机连接,两台直流减速电机对称设置在外套筒上;卷线筒分别对应两台直流减速电机设置在外套筒的中空夹层内,直流减速电机输出轴与卷线筒芯轴连接,卷线筒的出线穿出外套筒外壁与支架连接;压簧设置在支架与外套筒外壁之间;弧形压块设置支架顶端上。

7、具体的,所述的支撑杆末端部内设置有轴承,螺杆末端部设置在轴承内圈内。

8、具体的,所述的外套筒外壁上设置有用于压簧安装的套管。

9、具体的,所述的支架上还设置有用于固定应变片信号线的胶带,胶带上设置有拆除线,拆除线另一端穿出固定盘上的穿线孔设置。

10、具体的,所述的弧形压块为橡胶材质,弧形压块的弧形面上设置有隔离薄膜;便于弧形压块在应变片粘贴后与应变片分离。

11、一种中空轴内部深孔表面应力测试工装的使用方法,具体步骤为:

12、s1:根据有限元仿真分析结果,确定应变片安装位置,将直磨机连接延长杆打磨辊轴深孔内应变片粘贴位置及信号线固定位置,磨掉水垢和锈迹,用适量丙酮将打磨位置及应变片基底擦拭干净;在辊轴端部孔口及轴座对应处画出一组水平定位线和一组垂直定位线;

13、s2:根据应变片安装位置距离辊轴端部孔口距离,以与辊轴端部连接的固定盘为基准,转动旋转手柄带动支撑杆内的螺杆旋转,将支撑杆上的贴片组件移动至与应变片安装位置对应距离处;将应变片分别放置在弧形压块上,并用带拆除线的胶带将应变片信号线固定在支架上,防止应变片移动,拆除线与应变片的信号线分别穿入固定盘上对应的穿线孔,在应变片基底上涂抹胶水;

14、s3:根据辊轴端部孔口的划线,两个应变片对应水平定位线位置,然后将支撑组件的三个支脚先放入辊轴的孔内,在弹簧作用下,支脚上的滑轮与孔壁接触,利用滑轮将整个测试工装推入孔内,将应变片送至待粘贴位置,固定盘与辊轴孔口通过螺栓连接,将测试工装固定,通过穿线孔观察,再通过旋转把手微调应变片的精确位置;

15、s4:通过遥控器启动无线遥控直流电机调速器控制两台直流减速电机同时动作,直流减速电机输出轴转动带动卷线筒放线,压簧伸长将支架向外顶出将支架上的应变片与孔内壁接触,压簧给予弧形压块稳定的压力将应变片压紧粘在孔内壁上;在压簧压紧应变片后,拉动固定盘上的穿线孔内的胶带拆除线将支架上的胶带拆除,应变片信号线从支架上脱离;

16、s5:待压簧持续按压应变片至粘贴牢固后,通过遥控器控制两台直流减速电机反转,将卷线筒收线,支架在拉力作用下将压簧压缩,弧形压块与应变片脱离,完成孔壁内水平方向上的两个应变片的粘贴;

17、s6:将固定盘上螺栓拧松,按压支撑杆上的压杆,压杆在扭簧作用下端部翘起将拉线挑起,支撑杆内的拉线向前方移动,拉线末端抽紧将三个支脚收拢,防止取出时滑轮碰坏应变片,利用旋转手柄将测试工装从孔内拉出;

18、s7:将辊轴转动90°,辊轴端口的水平定位线与轴座上垂直定位线对应,更换到下一粘贴位置,按照s2的方法在贴片组件上再次固定两个应变片,再按照s3- s6的步骤完成另外一组应变片的安装,至此完成一个检测深度的横截面周向四个应变片的粘贴;

19、s8:将温度补偿片吸附在应变片附近,温度补偿片安装于与辊压机相同金属材质的金属片上,表面用环氧树脂胶覆盖,背面嵌入一块磁铁,信号线延伸至孔外,并在金属片边界打孔穿入延长线,方便测试结束后取回;将外部信号线用发泡胶固定到孔内,防止固定不稳随辊压机转动而晃动影响信号;应变片与温度补偿片的信号线在孔外与无线应变节点信号线接线组成桥路,并调通测试设备;

20、s9:接收无线应变节点信号后将水平方向上两个应变片调零,再根据划线将辊压机轴转90°后将另外两个转至水平面的应变片4调零,消除重力对水平方向的影响,工作时下料对水平方向带来的挤压更准确;

21、s10:启动测试设备,利用测试软件采集应变信号数据并分析处理。

22、由于采用如上所述的技术方案,本发明具有如下优越性:

23、本发明的中空轴内部深孔表面应力测试工装及使用方法,整体操作方便,对孔内部位进行精准定位和应变片安装,解决了深孔不可触及部位应变片的安装问题,为仿真分析技术人员及辊压机设计人员提供了可靠的实测数据;无线应变节点及直流电机无线调速器采用了无线方式,满足了旋转轴类测试的需求;保证检测位置准确,提高了应力应变测试结果的精确度。

- 还没有人留言评论。精彩留言会获得点赞!