整体叶轮测量坐标系自动化建立方法、装置、电子设备与流程

本技术涉及整体叶轮三坐标测量,特别地,涉及一种整体叶轮测量坐标系自动化建立方法、装置、电子设备。

背景技术:

1、传统三坐标检测叶轮的工艺方法中,需要手工将叶轮装夹在测量机工作台面上。往往还需要装夹的比测量机工作台面稍微高一些,以方便测针摆放到合适测量的角度。因为叶轮的工作型面复杂,且周向定位基准往往在轮毂底端面,很难在测量坐标系中测量到,因此无法周向定位。甚至在离心叶轮加工的最后几道工序中,周向定位基准被去除。因此,常规方法是测量工程师采用六点定位的方法手工粗建坐标系,然后用迭代方法建立精确的坐标系,之后再开始运行叶型测量程序。

2、现有坐标系建立方式存在如下技术问题:

3、(1)人工装夹和手工粗建坐标系,都必须在五轴测量机上完成,占用宝贵的测量机时间,而这段时间测量机没有执行有效地测量,因此造成测量叶轮的时间很长,并且五轴测量机利用率不高。

4、(2)手工粗建坐标系的方法,一致性比较差,依赖测量工程师的经验和技能水平。并且,时常会出现因为粗建坐标系的精度比较低,导致迭代法建立精确坐标系失败,进一步降低了测量效率。

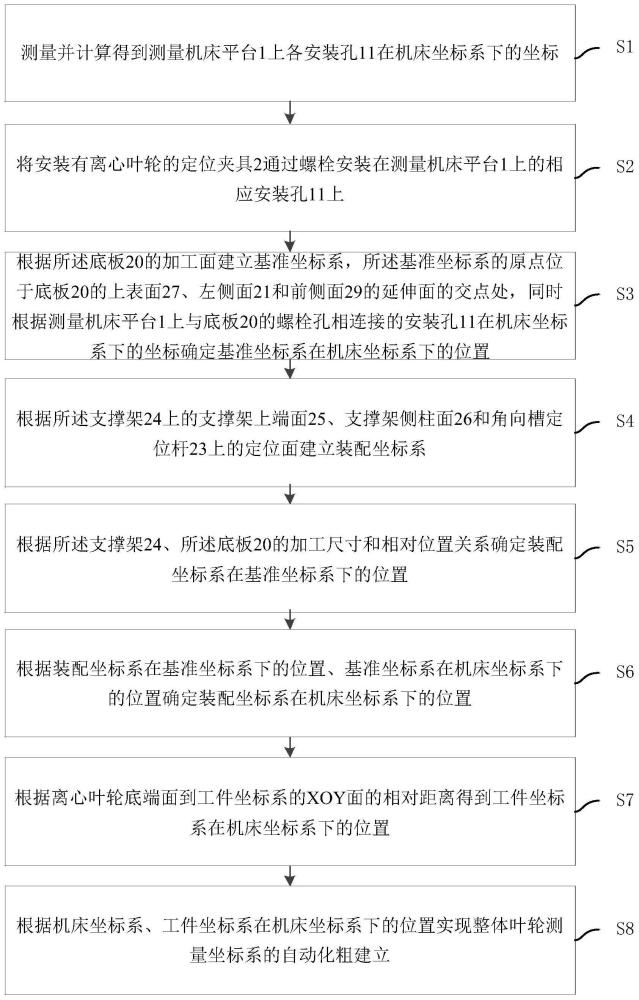

技术实现思路

1、本技术优选实施例提供了一种整体叶轮测量坐标系自动化建立方法,以解决现有三坐标检测叶轮的工艺测量效率低、一致性差、自动化程度低的技术问题。

2、本技术采用的技术方案如下:

3、一种整体叶轮测量坐标系自动化建立方法,包括步骤:

4、s1、测量并计算得到测量机床平台上各安装孔在机床坐标系下的坐标;

5、s2、将安装有离心叶轮的定位夹具通过螺栓安装在测量机床平台上的相应安装孔上,其中,所述定位夹具包括底板、设置在所述底板上的角向槽定位杆和支撑架、位于底板左右两侧的两个螺栓孔,所述底板的左侧、前侧和顶部分别设置精加工面:左侧面、前侧面和上表面,所述支撑架上精加工设置有与离心叶轮的底端面相配合的支撑架上端面、与离心叶轮的中心孔相配合的支撑架侧柱面,所述底板、两个螺栓孔、角向槽定位杆和支撑架、支撑架上端面、支撑架侧柱面的加工尺寸和相对位置关系均为已知且通过加工精度控制;

6、s3、根据所述底板的加工面建立基准坐标系,所述基准坐标系的原点位于底板的上表面、左侧面和前侧面的延伸面的交点处,同时根据测量机床平台上与底板的螺栓孔相连接的安装孔在机床坐标系下的坐标确定基准坐标系在机床坐标系下的位置;

7、s4、根据所述支撑架上的支撑架上端面、支撑架侧柱面和角向槽定位杆上的定位面建立装配坐标系;

8、s5、根据所述支撑架、所述底板的加工尺寸和相对位置关系确定装配坐标系在基准坐标系下的位置;

9、s6、根据装配坐标系在基准坐标系下的位置、基准坐标系在机床坐标系下的位置确定装配坐标系在机床坐标系下的位置;

10、s7、根据离心叶轮底端面到工件坐标系的xoy面的相对距离得到工件坐标系在机床坐标系下的位置;

11、s8、根据机床坐标系、工件坐标系在机床坐标系下的位置实现整体叶轮测量坐标系的自动化粗建立。

12、进一步地,所述步骤s1具体包括步骤:

13、s11、通过实际测量,获取其中一安装孔圆周上四个点的坐标;

14、s12、根据安装孔圆周上四个点的坐标使用最小二乘法实现圆的拟合,求出所述安装孔的圆心坐标;

15、s13、利用各安装孔之间的排列规则,循环求解各个安装孔在机床坐标系下的坐标。

16、进一步地,所述排列规则包括各安装孔的行数、列数、x轴和y轴方向的间隔距离。

17、进一步地,步骤s12中,根据安装孔圆周上四个点的坐标使用最小二乘法来实现圆的拟合,求出所述安装孔的圆心坐标时,将圆周上四个点的坐标投影在机床坐标系的xoy平面来计算即可。

18、进一步地,所述步骤s3具体包括步骤:

19、s31、以底板的精加工面作为建立基准坐标系的特征,采用六点定位法,根据底板的上表面确定z轴方向和z轴的“0”点;根据底板的左侧面确定x轴的方向和x轴的“0”点;根据底板的前侧面确定y轴的方向和y轴的“0”点,完成基准坐标系创建,所述基准坐标系的原点位于上表面、左侧面和前侧面延伸面的交点处;

20、s32、根据测量机床平台上与底板的螺栓孔相连接的安装孔在机床坐标系下的坐标确定所述基准坐标系在机床坐标系下的位置。

21、进一步地,所述步骤s4具体包括步骤:

22、s41、在支撑架上端面上采点以确定装配坐标系的xoy平面;

23、s42、沿支撑架侧柱面上一周同一高度上采集若干个点,确定原点的位置;

24、s43、在角向槽定位杆上的前后对称的两个定位面上各采集一点,将采集的两点连线的中点与所述原点的连线在xoy平面上的投影与x轴重合,即完成装配坐标系创建。

25、进一步地,步骤s8具体包括步骤:

26、s81、利用测量机床平台调用机床坐标系;

27、s82、将机床坐标系原点平移到工件坐标原点在机床坐标系下的坐标位置,确保坐标系的方向与机床坐标系的方向保持一致,从而实现整体叶轮测量坐标系的自动化粗建立。

28、本技术的另一优选实施例还提供了一种整体叶轮测量坐标系自动化建立装置,包括:

29、安装孔坐标确定模块,用于测量并计算得到测量机床平台上各安装孔11在机床坐标系下的坐标;

30、定位安装模块,用于将安装有离心叶轮的定位夹具通过螺栓安装在测量机床平台上的相应安装孔上,其中,所述定位夹具包括底板、设置在所述底板上的角向槽定位杆和支撑架、位于底板左右两侧的两个螺栓孔,所述底板的左侧、前侧和顶部分别设置精加工面:左侧面、前侧面和上表面,所述支撑架上精加工设置有与离心叶轮的底端面相配合的支撑架上端面、与离心叶轮的中心孔相配合的支撑架侧柱面,所述底板、两个螺栓孔、角向槽定位杆和支撑架、支撑架上端面、支撑架侧柱面的加工尺寸和相对位置关系均为已知且通过加工精度控制;

31、基准坐标系建立模块,用于根据所述底板的加工面建立基准坐标系,所述基准坐标系的原点位于底板的上表面、左侧面和前侧面的延伸面的交点处,同时根据测量机床平台上与底板的螺栓孔相连接的安装孔在机床坐标系下的坐标确定基准坐标系在机床坐标系下的位置;

32、装配坐标系建立模块,用于根据所述支撑架上的支撑架上端面、支撑架侧柱面和角向槽定位杆上的定位面建立装配坐标系;

33、第一位置换算模块,用于根据所述支撑架、所述底板的加工尺寸和相对位置关系确定装配坐标系在基准坐标系下的位置;

34、第二位置换算模块,根据装配坐标系在基准坐标系下的位置、基准坐标系在机床坐标系下的位置确定装配坐标系在机床坐标系下的位置;

35、第三位置换算模块,用于根据离心叶轮底端面到工件坐标系的xoy面的相对距离得到工件坐标系在机床坐标系下的位置;

36、测量坐标系粗建立模块,用于根据机床坐标系、工件坐标系在机床坐标系下的位置实现整体叶轮测量坐标系的自动化粗建立。

37、本技术的另一优选实施例还提供了一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现所述整体叶轮测量坐标系自动化建立方法的步骤。

38、本技术的另一优选实施例还提供了一种存储介质,所述存储介质包括存储的程序,在所述程序运行时控制所述存储介质所在的设备执行所述整体叶轮测量坐标系自动化建立方法的步骤。

39、相比现有技术,本技术具有以下有益效果:

40、本技术提供了一种整体叶轮测量坐标系自动化建立方法、装置、电子设备,本技术通过设置高精度的定位夹具,实现离心叶轮整体快速装夹,在尽量短的时间内将离心叶轮整体装夹到五轴测量机上,将人工建立坐标系这一环节,从测量工艺中去除,一方面消除人工带来的不确定性、一致性好,另一方面大幅度提高测量效率。本技术支持不同测量机以及测量机上不同位置进行装夹,并对应调整测量程序坐标转换,方便快捷。本技术设计的技术方案具有普遍适用性,可推广应用到航空发动机其它零件的测量,甚至可推广至汽车等其他领域机械零件的检测应用,具有广泛的市场应用前景。

41、本技术提供了除了上面所描述的目的、特征和优点之外,本技术还有其它的目的、特征和优点。下面将参照附图,对本技术作进一步详细的说明。

- 还没有人留言评论。精彩留言会获得点赞!