锂电材料中氟含量检测方法与流程

本发明属于锂离子电池检测,具体涉及一种锂电材料中氟含量检测方法。

背景技术:

1、锂离子电池自商业化以来,一直是便携式电子产品的主要电源,其应用领域目前正扩展到混合动力汽车(hevs)和电动汽车(evs)。正极材料是锂离子电池的重要组成部分,对锂离子电池的性能和成本有着重要的影响,前驱体是合成正极材料的主要原料,其结构性能对正极材料有决定性作用。

2、高镍低钴三元层状正极材料的镍元素含量较高,作为电极材料其放电比容量已经达到了的预期,但是众多高镍材料的循环稳定性一直较差,这也是制约高镍低钴正极材料能否大规模工业化的重要一点。为了进一步增强高镍低钴材料的结构稳定性,进而提高其电化学性能的循环稳定性,元素掺杂是一种最为有效的手段。

3、目前,氟掺杂主要有两种途径,一种是以氟化物的形式从正极端烧结工艺中进行掺杂,该掺杂方式氟含量接近理论掺杂量,但不能实现原子级别均匀掺杂;另一种是在前驱体合成过程中,以共沉淀或吸附的方式进行掺杂,该掺杂方式虽然能实现元素均匀共掺杂,但氟掺杂量远远低于理论掺杂量。因此,无论是正极端还是前驱体端掺杂氟元素,其含量的测定对材料设计和性能至关重要。

4、常规氟元素含量的测定主要包含离子色谱法、分光光度法、滴定法和电位法。离子色谱法对样品溶液中离子总含量要求较高,前驱体或者正极材料以镍、钴、锰为主要元素,对于掺杂氟元素的测定,需要专用耗材进行前处理,其测试设备和前处理耗材价格昂贵;分光光度法测试氟含量,存在镍、钴等大量元素颜色干扰,测试结果误差较大;公开号为cn114324737的现有技术采用滴定法测定锂正极材料中的氟掺杂量,其发明方法操作繁琐,滴定终点的辨别存在人为主观判断误差,采用酸溶解样品,氟离子在酸性条件下形成hf,易挥发,测试结果会形成负偏差;公开号为cn111650331的现有技术采用电位法测定镍钴锰三元材料中氟含量,处理过程先加热酸溶、再加碱沉淀镍、钴、锰,最后过滤、测定滤液的电位,该方法加热酸溶,测试结果会形成负偏差,加碱形成的絮状沉淀,会吸附大量氟离子,同样对测试结果形成负偏差,因此该方法测试结果存在极大的偏差。

技术实现思路

1、本发明的目的是提供一种锂电材料中氟含量检测方法,通过碱熔法和离子选择电极法的结合,降低氟含量检测的复杂程度和经济成本,同时提高检测结果的准确性。

2、本发明所采用的技术方案是,锂电材料中氟含量检测方法,包括以下步骤:

3、步骤1,称取待测样品和碱,对待测样品和碱进行混合、加热,形成熔融物;

4、步骤2,向熔融物中加水,并对加水后的熔融物进行超声处理,得到液体浆料;

5、步骤3,向液体浆料中加入稀酸调节液体浆料的ph值,将液体浆料定容至50ml;

6、步骤4,对步骤3中完成ph值调节的液体浆料进行离心处理,分离出上清液;

7、步骤5,向液体浆料中加入强离子调节剂,测量上清液的电位值;

8、步骤6,通过上清液的电位值计算得到液体浆料中氟离子浓度c,基于氟离子浓度c得到待测样本中氟的质量分数。

9、本发明的特征还在于,

10、步骤1中待测样本质量为0.5g~1g,碱为氢氧化钠、氢氧化钾、碳酸钠和碳酸钾的一种或几种按任意比例复配;碱与待测样本的质量比为碱:待测样本=4~10:1。

11、步骤1中加热先以300℃~400℃恒温处理5min~30min,在升温至500℃~600℃恒温处理30min~180min。

12、步骤2中水的温度为60℃~100℃,加入水的体积为20ml~40ml,超声处理时间为10min~60min,超声处理的频率为20khz~80khz。

13、步骤3中稀酸为稀盐酸、稀硝酸和稀硫酸的一种或几种按任意比例复配,稀酸浓度为0.1mol/l~1.0mol/l;

14、步骤3中ph值为5~6。

15、步骤4中离心处理的离心转速为3000rpm~10000rpm,离心时间为5min~30min。

16、步骤5中强离子调节剂为柠檬酸三钠-盐酸缓冲液或氯化钠-柠檬酸三钠-醋酸缓冲液,强离子调节剂的ph值为5~6,强离子调节剂的离子强度为1.5mol/l~2mol/l,加入强离子调节剂的体积为5ml~20ml。

17、测量上清液的电位值通过氟离子选择电极进行测量。

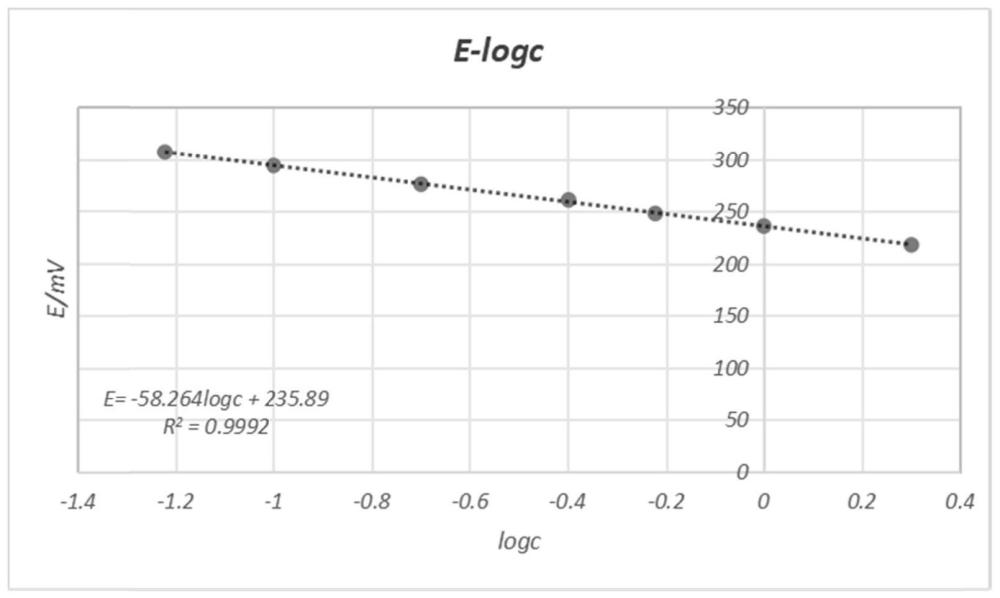

18、步骤6中计算得到液体浆料中氟离子浓度c具体如公式1所示:

19、c=10(e-b)/k (1);

20、其中,c为液体浆料的氟离子浓度,e为上清液的电位值,k为斜率,b为截距。

21、步骤6中基于氟离子浓度c得到待测样本中氟的质量分数具体如公式2所示:

22、

23、其中,t为待测样品中氟的质量分数;v为液体浆料的定容体积,单位为ml;v1为测试上清液的体积,单位为ml;v2为强离子调节剂的体积,单位为ml;m为待测样品的质量,单位为g。

24、本发明的有益效果是,本发明锂电材料中氟含量检测方法通过采用碱溶法进行前期材料处理,可以避免处理过程中氟元素的损失,降低对材料处理造成的检测结果偏差;再配合离子选择电极法,对处理后的材料进行检测,相比现有技术,降低了检测过程的操作难度,且减少检测成本,并且离子选择电极法的测试范围较宽,提高了测试结果的准确性。

技术特征:

1.锂电材料中氟含量检测方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的锂电材料中氟含量检测方法,其特征在于,步骤1中所述待测样本质量为0.5g~1g,所述碱为氢氧化钠、氢氧化钾、碳酸钠和碳酸钾的一种或几种按任意比例复配;所述碱与待测样本的质量比为碱:待测样本=4~10:1。

3.根据权利要求1所述的锂电材料中氟含量检测方法,其特征在于,步骤1中所述加热先以300℃~400℃恒温处理5min~30min,在升温至500℃~600℃恒温处理30min~180min。

4.根据权利要求1所述的锂电材料中氟含量检测方法,其特征在于,步骤2中所述水的温度为60℃~100℃,加入水的体积为20ml~40ml,所述超声处理时间为10min~60min,所述超声处理的频率为20khz~80khz。

5.根据权利要求1所述的锂电材料中氟含量检测方法,其特征在于,步骤3中所述稀酸为稀盐酸、稀硝酸和稀硫酸的一种或几种按任意比例复配,所述稀酸浓度为0.1mol/l~1.0mol/l;

6.根据权利要求1所述的锂电材料中氟含量检测方法,其特征在于,步骤4中所述离心处理的离心转速为3000rpm~10000rpm,离心时间为5min~30min。

7.根据权利要求1所述的锂电材料中氟含量检测方法,其特征在于,步骤5中所述强离子调节剂为柠檬酸三钠-盐酸缓冲液或氯化钠-柠檬酸三钠-醋酸缓冲液,所述强离子调节剂的ph值为5~6,强离子调节剂的离子强度为1.5mol/l~2mol/l,加入所述强离子调节剂的体积为5ml~20ml。

8.根据权利要求1所述的锂电材料中氟含量检测方法,其特征在于,测量所述上清液的电位值通过氟离子选择电极进行测量。

9.根据权利要求1所述的锂电材料中氟含量检测方法,其特征在于,步骤6中所述计算得到液体浆料中氟离子浓度c具体如公式1所示:

10.根据权利要求1所述的锂电材料中氟含量检测方法,其特征在于,步骤6中所述基于氟离子浓度c得到待测样本中氟的质量分数具体如公式2所示:

技术总结

本发明公开的锂电材料中氟含量检测方法,首先称取待测样品和碱,对待测样品和碱进行混合、加热,形成熔融物;再向熔融物中加水,并对加水后的熔融物进行超声处理,得到液体浆料;然后向液体浆料中加入稀酸调节液体浆料的pH值,将液体浆料定容至50ml;对完成pH值调节的液体浆料进行离心处理,分离出上清液;向液体浆料中加入强离子调节剂,测量上清液的电位值;最后,通过上清液的电位值计算得到液体浆料中氟离子浓度c,基于氟离子浓度c得到待测样本中氟的质量分数。本发明通过碱熔法和离子选择电极法的结合,降低氟含量检测的复杂程度和经济成本,同时提高检测结果的准确性。

技术研发人员:朱端旭,张诚,寇亮,陈微微,孙静,陈颖

受保护的技术使用者:泾河新城陕煤技术研究院新能源材料有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!