一种焊缝检测装置的制作方法

本发明属于焊缝检测,具体是一种焊缝检测装置。

背景技术:

1、焊缝检测是为了确保焊接结构的完整性、可靠性、安全性和使用性,除了焊接技术和焊接工艺的要求以外,焊接检测是焊接结构质量管理的重要一环,而焊缝检测装置是用于圆管焊接缝隙气密性的检测,主要由金属探头构成,广泛用于零件加工行业。

2、现有的焊缝检测装置是工作人员将圆管焊接完毕之后,再由检测人员将检测仪的金属探头手持放置圆管焊接缝隙周围区域,随后将金属探头沿管壁纵向移动,再由金属探头传输的数据反应焊接损伤。

3、现有的焊缝检测装置虽然通过先进的科学技术,但在操作过程中需工作人员手持金属探头不停沿管壁移动,造成工作人员检测过程中消耗大量体力,使工作效率会下降,以及在工作人员手持金属探头检测过程中,由于金属探头的大小无法匹配焊接缝隙大小,只能在管壁移动检测,不能从焊接缝隙根源的检测会造成检测数据有所影响,同时不能对检测有问题区域有效定位。

4、因此,需要新的一种焊缝检测装置。

技术实现思路

1、为解决上述背景技术中提出的问题,本发明提供了一种焊缝检测装置,解决现有焊缝检测仪需人工大量消耗体力手持仪器对圆管移动检测,同时因检测仪器头部不能对焊缝根源检测,会影响检测数据准确性的问题。

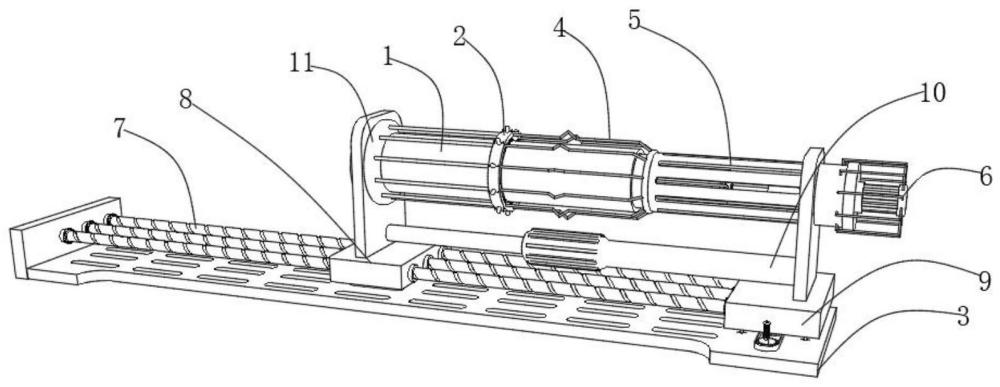

2、为实现上述目的,本发明提供如下技术方案:一种焊缝检测装置,包括管体,所述管体的表面开设有焊接缝,所述焊接缝的外表面相匹配活动卡接有检查机构,所述管体的两侧分别活动连接有卡盘及卡塞件;

3、所述卡盘的外表面转轴连接推动组件,所述推动组件的底部内壁通过滚珠杆套螺纹连接丝杆件,所述丝杆件的一侧转轴连接底架机构,所述丝杆件的另一侧转轴连接壳体件,所述壳体件的底部由支撑件固定连接底架机构,所述底架机构的顶部一侧可转动连接转动齿把,所述底架机构顶部位于转动齿把的一侧可转动连接有齿轮,在所述齿轮及转动齿把的外表面活动啮合有内齿皮带轮,在所述齿轮及丝杆件的一侧由锥齿轮活动啮合。

4、优选地,在所述壳体件的顶部通过板件固定连接圆筒件,在推动组件与壳体件底部板件可伸缩连接伸缩杆,所述圆筒件的一侧通过弯杆件固定连接电机。

5、优选地,所述圆筒件的一侧转动卡接卡塞件,所述卡塞件的一侧表面呈环形固定连接第一长杆,所述第一长杆的一侧固定连接检查机构,所述检查机构的另一侧通过支杆件可分离卡接卡盘,所述卡塞件的一侧活动卡接管件。

6、优选地,所述电机的一侧传动连接伸缩转轴杆,所述伸缩转轴杆顶杆顶部固定连接推塞件,所述推塞件的外表面转动连接内圆筒,所述内圆筒的一侧固定连接气盘,所述气盘的外表面相贴合焊接缝,且气盘与检查机构呈内外环设置;

7、其中,将管体往检查机构内壁推进,使管体表面焊接缝与检查机构内壁相对应后,其焊接缝的内壁相对应气盘的外边贴合,将检查机构及气盘对管体表面焊接缝内壁检测。

8、优选地,所述圆筒件的表面固定连接第一圆盘,所述第一圆盘的表面呈环形固定连接第二长杆,所述第二长杆的一侧固定连接卡塞件,所述卡塞件的一侧固定连接第一长杆。

9、优选地,所述伸缩转轴杆顶杆的表面螺纹连接滚珠杆套,所述滚珠杆套的表面固定连接第二圆盘,所述第二圆盘的外表面呈环形固定连接第三长杆,所述第三长杆的一侧穿过卡塞件的内壁固定连接气盘。

10、优选地,所述气盘的内壁开设有气孔,所述内圆筒的内壁开设有腔室,且所述内圆筒的表面气孔与气盘内壁的气孔相对应开设。

11、优选地,所述检查机构的内壁底部固定连接圆环组件,所述圆环组件的底部环形开设有气孔,所述检查机构的内壁呈环形固定连接储料筒。

12、优选地,所述储料筒的内壁设置有苯醌颗粒粉,所述储料筒底部与圆环组件的内部连通,所述检查机构内壁位于储料筒的两侧固定连接l杆。

13、优选地,所述l杆包括滚轮、荧光颗粒粉;

14、所述l杆的底部转轴连接滚轮,所述l杆及滚轮的内部设置有荧光颗粒粉,所述l杆底部一侧转轴开设有圆孔,所述滚轮的表面开设有圆孔;

15、其中,所述l杆内部的荧光颗粒粉通过转轴圆孔流至滚轮的内部,会随滚轮转动荧光颗粒粉经过圆孔散出。

16、与现有技术相比,本发明的有益效果如下:

17、1、在对焊接缝进行检测前,首先通过工作人员将管体的一侧外表面沿检查机构内壁移动,使管体表面焊接缝与检查机构内壁相匹配,在管体一侧外边对接检查机构内壁同时,会使管体内壁沿气盘表面移动,在焊接缝101与检查机构外边相贴合时,其焊接缝内壁处于气盘外表面相贴,使检查机构的内壁与气盘的外表面相对应,且检查机构与气盘之间夹持焊接缝,随后将卡盘带动内卡盘沿管体另一侧内壁移动,使内卡盘的一侧与气盘的一侧相抵,同时将支撑,有效的减少工作人员手持金属探头不停沿管体表面移动检查,同时将焊接缝与检查机构内壁相匹配对接可以从焊接缝根源处进行检测;

18、2、随后再启动电机工作传动伸缩转轴杆旋转,在伸缩转轴杆旋转过程中带动顶杆推塞件沿滚珠杆套内壁螺纹推进注气压,使气体进入气盘的内部对焊接缝处进行气压检测,若焊接缝处焊接不完整气体外漏,气体会沿圆环组件底部气孔进入将苯醌颗粒粉从气孔吹出掉落至焊接缝的表面进行标记,同时苯醌颗粒粉在空气中长时间会发生化学反应呈粉色现象,因此有效的对焊接缝处有裂痕地方标记定位,便于工作人员直观看出焊接缝表面漏气处。

技术特征:

1.一种焊缝检测装置,包括管体(1),其特征在于:所述管体(1)的表面开设有焊接缝(101),所述焊接缝(101)的外表面相匹配活动卡接有检查机构(2),所述管体(1)的两侧分别活动连接有卡盘(11)及卡塞件(21);

2.根据权利要求1所述的焊缝检测装置,其特征在于:在所述壳体件(9)的顶部通过板件固定连接圆筒件(5),在推动组件(8)与壳体件(9)底部板件可伸缩连接伸缩杆(10),所述圆筒件(5)的一侧通过弯杆件固定连接电机(6)。

3.根据权利要求2所述的焊缝检测装置,其特征在于:所述圆筒件(5)的一侧转动卡接卡塞件(21),所述卡塞件(21)的一侧表面呈环形固定连接第一长杆(4),所述第一长杆(4)的一侧固定连接检查机构(2),所述检查机构(2)的另一侧通过支杆件可分离卡接卡盘(11),所述卡塞件(21)的一侧活动卡接管体(1)。

4.根据权利要求2所述的焊缝检测装置,其特征在于:所述电机(6)的一侧传动连接伸缩转轴杆(15),所述伸缩转轴杆(15)顶杆顶部固定连接推塞件(26),所述推塞件(26)的外表面转动连接内圆筒(22),所述内圆筒(22)的一侧固定连接气盘(23),所述气盘(23)的外表面相贴合焊接缝(101),且气盘(23)与检查机构(2)呈内外环设置;

5.根据权利要求3所述的焊缝检测装置,其特征在于:所述圆筒件(5)的表面固定连接第一圆盘(16),所述第一圆盘(16)的表面呈环形固定连接第二长杆(17),所述第二长杆(17)的一侧固定连接卡塞件(21),所述卡塞件(21)的一侧固定连接第一长杆(4)。

6.根据权利要求4所述的焊缝检测装置,其特征在于:所述伸缩转轴杆(15)顶杆的表面螺纹连接滚珠杆套(18),所述滚珠杆套(18)的表面固定连接第二圆盘(19),所述第二圆盘(19)的外表面呈环形固定连接第三长杆(20),所述第三长杆(20)的一侧穿过卡塞件(21)的内壁固定连接气盘(23)。

7.根据权利要求4所述的焊缝检测装置,其特征在于:所述气盘(23)的内壁开设有气孔,所述内圆筒(22)的内壁开设有腔室,且所述内圆筒(22)的表面气孔与气盘(23)内壁的气孔相对应开设。

8.根据权利要求1所述的焊缝检测装置,其特征在于:所述检查机构(2)的内壁底部固定连接圆环组件(27),所述圆环组件(27)的底部环形开设有气孔,所述检查机构(2)的内壁呈环形固定连接储料筒(24)。

9.根据权利要求8所述的焊缝检测装置,其特征在于:所述储料筒(24)的内壁设置有苯醌颗粒粉(241),所述储料筒(24)底部与圆环组件(27)的内部连通,所述检查机构(2)内壁位于储料筒(24)的两侧固定连接l杆(25)。

10.根据权利要求9所述的焊缝检测装置,其特征在于:所述l杆(25)包括滚轮(251)、荧光颗粒粉(252);

技术总结

本发明属于焊缝检测技术领域,且公开了一种焊缝检测装置,包括管体,所述管体的表面开设有焊接缝,首先通过工作人员将管体的一侧外表面沿检查机构内壁移动,使管体表面焊接缝与检查机构内壁相匹配,在管体一侧外边对接检查机构内壁同时,会使管体内壁沿气盘表面移动,在焊接缝与检查机构外边相贴合时,其焊接缝内壁处于气盘外表面相贴,使检查机构的内壁与气盘的外表面相对应,且检查机构与气盘之间夹持焊接缝,随后将卡盘带动内卡盘沿管体另一侧内壁移动,使内卡盘的一侧与气盘的一侧相抵,同时将支撑,有效的减少工作人员手持金属探头不停沿管体表面移动检查,同时将焊接缝与检查机构内壁相匹配对接可以从焊接缝根源处进行检测。

技术研发人员:马小强,张中利,王海平,苏婷婷,何鑫业

受保护的技术使用者:天华化工机械及自动化研究设计院有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!