基于复合磁力模拟载荷在线测试电主轴力学参数的方法

本发明属于机床高速电主轴性能检测,具体涉及一种基于复合磁力模拟载荷在线测试电主轴力学参数的方法。

背景技术:

1、加工技术进入亚微米、纳米级超加工时代,高速化、高精度化已成为数控机床发展的趋势和方向。目前,以高速电主轴为核心的高速机床已经广泛的应用于各类装备制造领域,且电主轴的性能对数控机床可靠性及一致性有着重要的影响;在高速切削过程中,电主轴的刚度特性、回转特性以及模态参数等性能,决定了零件的加工精度。

2、在高速旋转条件下,电主轴刚度特性、回转特性以及模态参数等性能会发生不同程度的下降,传统的性能检测方法难以模拟实际工况加载、且转速受限,故如何准确的测量高速电主轴的动态特性,对提高机床可靠性和一致性,具有十分重要的意义。

技术实现思路

1、本发明就是针对上述问题,提供一种基于复合磁力模拟载荷,能够实现电主轴刚度特性、回转特性以及模态参数等性能的同时测试,考虑机床床身对主轴系统的支承刚度,无需把电主轴从机床上拆卸下来,实现在线对电主轴同时施加径向力和轴向力的加载功能,可在较大作用力下实施高频加载,加载方式多,使用方便,提高电主轴测试稳定性的基于复合磁力模拟载荷在线测试电主轴力学参数的方法。

2、本发明所采用的技术方案是:该基于复合磁力模拟载荷在线测试电主轴力学参数的方法包括如下步骤:

3、步骤一、将复合磁力模拟载荷装置同轴安装在机床的电主轴上;

4、步骤二、移动工作站发送控制指令,经过a/d转换器进行模数转换后,发送至变频器,并控制变频器开始工作;

5、步骤三、移动工作站设定变频器的频率,确定电主轴的转速,从而确定测试棒与轴向加载盘的转速;

6、步骤四、移动工作站向信号输出模块发送控制指令,信号输出模块向脉宽调制放大器发送控制指令;

7、步骤五、脉宽调制放大器改变径向电磁铁以及轴向电磁铁的电流大小,从而改变了径向电磁铁以及轴向电磁铁的电磁力大小,使径向电磁铁对固连在测试棒上的硅钢套施加径向力或一定频率的正弦激励载荷,并让轴向电磁铁对轴向加载盘进行轴向力加载;

8、步骤六、上径向位移传感器、下径向位移传感器采集连接在电主轴上的测试棒的位移,而轴向位移传感器则采集连接在测试棒端部的轴向加载盘的位移;并将该实时位移数据,通过电荷放大器、数据采集模块发送至移动工作站;

9、步骤七、移动工作站根据实时采集的位移数据来调整载荷数据,并重复步骤四、五、六、七,直至达到预先设定的施加载荷数值;

10、步骤八、通过在线模拟电主轴动载荷,移动工作站根据来自上径向位移传感器、下径向位移传感器和轴向位移传感器所采集到的位移信号,来进行分析处理,从而得到高速电主轴的径向加载工作刚度、轴向加载工作刚度、静刚度、动刚度、模态参数及回转特性等力学参数的测试。

11、所述步骤八,高速旋转的测试棒在磁场的作用下受到一定大小的复合磁力模拟载荷,上径向第一位移传感器、下径向第一位移传感器、下径向第二位移传感器和轴向位移传感器将电主轴在径向力条件下的位移信号传递至电荷放大器,再经过数据采集模块传递至移动工作站进行数据处理,即可得到在线测试高速电主轴的动态工作刚度曲线,高速电主轴的动态工作刚度计算公式如下:

12、①轴向加载工作刚度计算公式:

13、

14、式中:kz(θn)-动态加载下轴向加载工作刚度,单位为(n/μm);

15、fz(θn)-轴向载荷,单位为(n);

16、yz(θn)-轴向位移传感器测得的轴向位移,单位为(μm);

17、θn—测试棒采样点当前角度值;

18、②径向加载工作刚度计算公式:

19、

20、式中:kr(θn)-动态加载下径向加载工作刚度,单位为(n/μm);

21、fr(θn)-主轴端面所得的径向载荷,单位为(n);

22、yr(θn)-主轴端面所得的径向位移,单位为(μm);

23、ω-电主轴转速,单位为(rad/s);

24、σ-加载力与位移的夹角,单位为(°);

25、其中,轴向载荷和径向载荷可由轴向电磁铁和径向电磁铁标定曲线获得,测试棒采样点当前角度值可由空心轴增量式编码器获得。

26、所述步骤八,高速旋转的测试棒在磁场的作用下受到一定大小的复合磁力模拟载荷,上径向第一位移传感器和下径向第一位移传感器将电主轴在正弦激励条件下的位移信号传递至电荷放大器,再经过数据采集模块传递至移动工作站进行数据处理,即可得到在线测试高速电主轴的动态支撑刚度曲线,动态支承刚度的计算公式为:

27、

28、

29、式中:ka、kb-动态加载下前、后轴承动态支撑刚度,单位为(n/μm);

30、fa、fb-前后轴承处所承受载荷,单位为(n);

31、δa、δb-前后轴承径向变形量,单位为(μm)。

32、所述步骤八,通过使用四组下径向位移传感器将电主轴在正弦激励条件下的振动信号通过数据采集模块传递至移动工作站,移动工作站对接收到的振动信号及已得到的力信号进行分析处理,进而得到高速电主轴的模态参数。

33、所述步骤八,高速旋转的测试棒在磁场的作用下受到一定大小的复合磁力模拟载荷,两组上径向位移传感器、四组下径向位移传感器、轴向位移传感器将电主轴在正弦激励条件下的位移信号传递至电荷放大器,再经过数据采集模块传递至移动工作站进行数据处理,即可得到在线测试高速电主轴的回转特性曲线;

34、径向误差运动测试的计算公式为:

35、δ(θn)=

36、h1(θn)cos(δθ·θn)+h2(θn)sin(δθ·θn)-a1cos(2δθ·θn)-b1sin(2δθ·θn)

37、式中:δ(θn)-动态加载作用下的同步误差;

38、δθ-测试棒每两个采样点角度差;

39、a1、b1-测试棒安装偏心误差的横、纵坐标;

40、

41、

42、h1(θn)=y0(θn)-t(θn)

43、

44、其中,动态加载作用下的同步误差为经过傅里叶变换去除四组下径向位移传感器中所含圆度误差、偏心误差、异步误差成分后的值,n为设定传感器每周采样点总数,可由空心轴式编码器获取。

45、倾斜误差运动测试的计算公式为:

46、ξ(θn)=[δxcosθn-δysinθn]/l

47、式中:ξ(θn)-以弧度表示的倾斜误差运动;

48、δx-编号为0号的下径向第一位移传感器、编号为4号的上径向第一位移传感器在测试棒测量点位置测得的同步误差运动值的差值,

49、δy-编号为1号的下径向第二位移传感器、编号为5号的上径向第二位移传感器在测试棒测量点位置测得的同步误差运动值的差值,

50、l-两个位移传感器检测中心之间的距离;

51、轴向误差运动测试的计算公式为:

52、

53、式中:y6(θn)-轴向位移传感器得到高速电主轴的轴向振动位移和热膨胀位移。

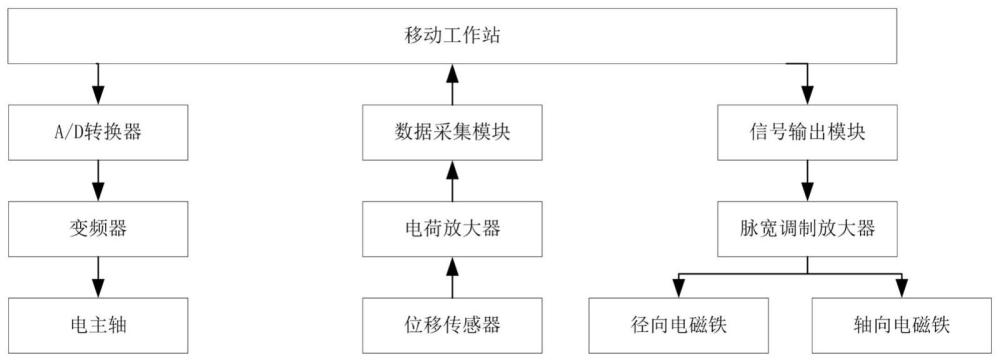

54、所述步骤一中的复合磁力模拟载荷装置包括与电主轴端部的主轴端盖相连的上连接体壳体,所述上连接体壳体的端部设置有径向加载壳体,径向加载壳体的端部设置有轴向加载壳体,所述上连接体壳体、径向加载壳体和轴向加载壳体的内部还设置有测试棒,测试棒的一端通过拉钉与电主轴内部的拉爪结构相连,测试棒的另一端设置有下端轴向加载部和轴向位移传感器;测试棒的中部设置有中间径向加载部,且所述上连接体壳体的内部设置有上径向位移检测组件,所述径向加载壳体内部的下端设置有下径向位移检测组件;所述测试棒、下端轴向加载部和中间径向加载部均与电主轴同轴布置;所述上径向位移检测组件的位移传感器、下径向位移检测组件的位移传感器和轴向位移传感器分别与电荷放大器电性连接,电荷放大器与数据采集模块电性连接,数据采集模块与移动工作站电性连接,且移动工作站还与信号输出模块电性连接,信号输出模块与脉宽调制放大器电性连接,所述脉宽调制放大器分别与中间径向加载部的电磁铁和下端轴向加载部的电磁铁电性连接;并且,所述移动工作站还通过a/d转换器与变频器的信号输入端电性连接,变频器的信号输出端则与电主轴的控制端电性连接。以使移动工作站根据来自上径向位移检测组件的位移传感器、下径向位移检测组件的位移传感器和轴向位移传感器所采集到的位移信号,来进行分析处理,从而实现高速电主轴的动态载荷在线模拟,以及高速电主轴的径向加载工作刚度、轴向加载工作刚度、静刚度、动刚度、模态参数及回转特性等力学参数的测试。

55、所述下端轴向加载部包括设置在测试棒下端部的轴向加载盘,轴向加载盘与所述径向加载壳体的下端部之间设置有轴向电磁铁,轴向电磁铁非接触式的套设在测试棒下端的外部,轴向电磁铁与轴向加载盘之间具有间隙;所述轴向加载盘与轴向加载壳体的下端部之间还设置有空心轴增量式编码器,且所述轴向位移传感器设置在轴向加载壳体的下端,轴向位移传感器的探头靠近轴向加载盘的端面。以当给轴向电磁铁的线圈通电时,在轴向电磁铁、间隙、轴向加载盘之间形成一束闭合的磁力线,进而使轴向电磁铁与轴向加载盘之间产生一个轴向的磁力fa,模拟机床主轴在实际切削中所受的轴向切削力。

56、所述中间径向加载部包括套设在测试棒中部外侧的硅钢套,所述硅钢套的外部还套设有径向电磁铁,径向电磁铁的内圈与硅钢套的外壁之间具有均匀间隙。以当给径向电磁铁的线圈通电时,在径向电磁铁、间隙、硅钢套之间形成一束闭合的磁力线,从而让径向电磁铁与测试棒之间产生一个径向的磁力fr,模拟机床主轴在实际切削中所受的径向切削力。

57、所述上径向位移检测组件的上径向位移检测环形基座上设置的上径向位移传感器的数量为两组,两组上径向位移传感器在上径向位移检测环形基座的外侧圆周上、呈90度夹角布置;所述上径向位移传感器的探头靠近测试棒上端外侧的圆柱面,且保证位移的测量方向与测试棒所受径向力的方向一致;所述下径向位移检测组件的下径向位移检测环形基座上设置的下径向位移传感器的数量为四组,其中两组下径向位移传感器在下径向位移检测环形基座的外侧圆周上、呈90度夹角布置,且保证位移的测量方向与测试棒所受径向力的方向一致;另外两组下径向位移传感器则根据权重选取安装角度;所述下径向位移传感器的探头靠近测试棒下端外侧的圆柱面。以利用呈90度夹角布置在上径向位移检测环形基座上的两组上径向位移传感器来对测试棒的上端部进行测量,所测信号即为电主轴在径向力或正弦激励作用下在该测量位置的位移或振动信号,进而测量测试棒的倾斜角度;并且,通过下径向位移检测环形基座上设置的四组下径向位移传感器来对测试棒的下端部进行测量,所测信号即为电主轴在径向力或正弦激励作用下在该测量位置的位移或振动信号;从而利用傅里叶变换的原理分离出测试棒的圆度误差、回转误差和偏心误差。

58、本发明的有益效果:该基于复合磁力模拟载荷在线测试电主轴力学参数的方法所使用的复合磁力模拟载荷装置包括加载模块和电气模块,加载模块包括上连接体壳体、中间径向加载部和下端轴向加载部,中间径向加载部和下端轴向加载部与测试棒之间的加载力通过标定曲线获得,测试棒的位移/振动参数通过各个位移传感器获得;本发明方法可以提供包括在线测量机床运转状态下对电主轴施加复合磁力模拟载荷,电主轴的径向加载工作刚度、轴向加载工作刚度、动刚度、模态参数及回转特性等力学参数性能测试方法,为提高机床电主轴的可靠性、改善机床的动态性能,提供了有效的实验手段和方法。

- 还没有人留言评论。精彩留言会获得点赞!