一种轴承试验器的制作方法

本发明涉及一种试验器,尤其是滚动轴承的试验器,属于轴承试验领域。

背景技术:

1、轴承是机械传动系统中必不可少的核心零件,尤其在航空、航天等特殊领域中应用的轴承,需要对轴承的性能进行考核,获取轴承的极限性能和基础数据。因此,轴承试验器是获取轴承参数的重要设备。

2、目前国内的轴承试验器很多,结构及试验能力也各不相同。原有的轴承试验器多采用对试验轴承直接进行轴向力、径向力加载的方式进行试验,例如公开号为cn201555707u的实用新型专利文件,公开了一种大型轴承试验机就是采用此类结构,此方式对轴向、径向加载存在互相干扰,容易使加载液压缸卡滞或密封泄漏,而且多个液压缸加载的轴向力也会因某个油缸卡滞导致试验轴承外环发生偏载。公开号为cn109141879a的中国发明专利申请文件,公开了一种轴承试验机,对原有轴承试验器类型进行了改进,增加了工艺轴承座,将对试验轴承的轴向力、径向力加载分开,依靠轴端一个液压加载油缸,解决了轴向力在多缸体加载下的加载力不均问题,也解决了加载力互相干扰导致液压缸发生卡滞或漏油的问题,但是无法判断液压缸是否发生了卡滞,也无法判断是否轴向力、径向力加载到轴承上,且轴向力的加载误差比较大,此发明专利的轴承试验机试验最高转速20000rpm,最大轴向力50000n。

3、上述轴承试验器均能够进行滚动轴承试验,但是高转速轴承试验器无法对大推力轴承进行试验,而对试验轴承直接加载会出现加载力互相干扰,容易导致液压缸卡滞失效,从而使试验轴承外环生偏载等问题。

4、综上所述,现有大推力轴承试验时,轴向加载力与径向加载力存在互相干扰,容易导致液压缸卡滞失效,进而导致试验轴承外环发生偏载的问题。

技术实现思路

1、本发明的目的是为了解决现有大推力轴承试验时,轴向加载力与径向加载力存在互相干扰,容易导致液压缸卡滞失效,进而导致试验轴承外环发生偏载的问题。进而提供一种轴承试验器。

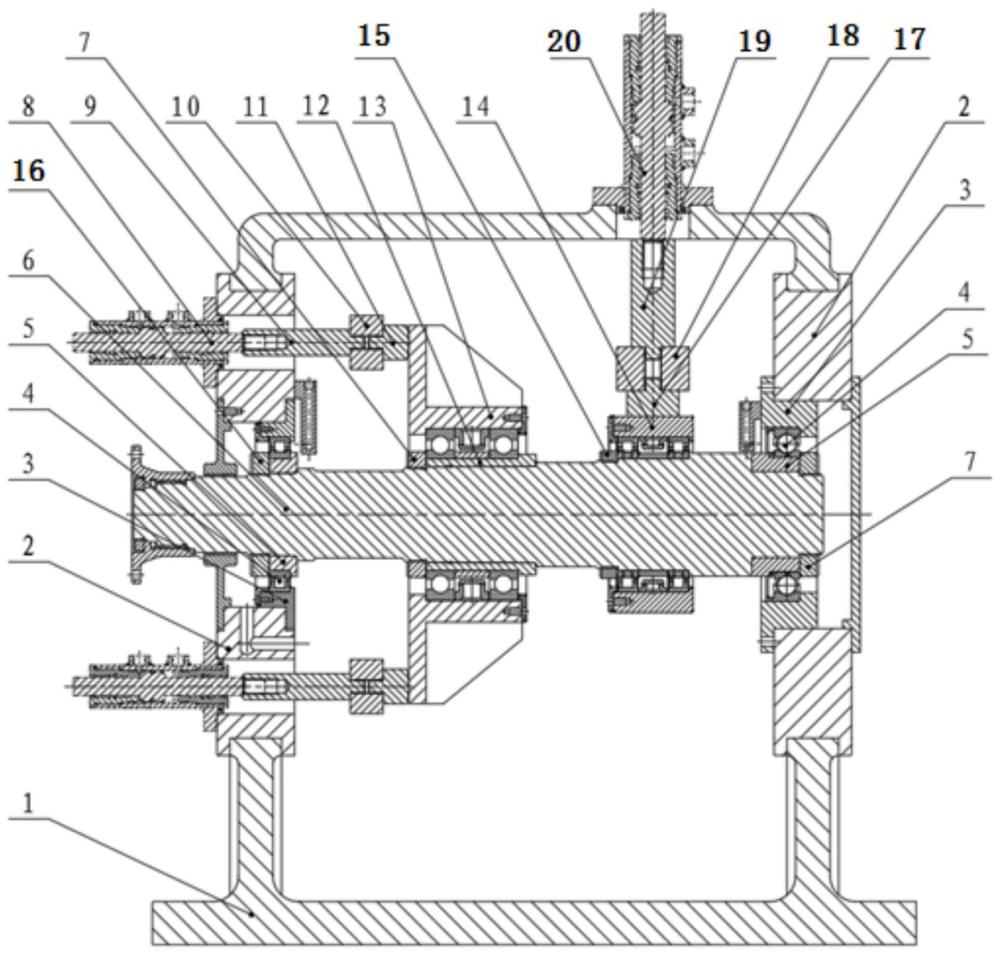

2、本发明的技术方案是:一种轴承试验器包括箱体,它还包括两个箱体衬套、传动轴、传动组件、轴向力加载轴承座、轴向力加载单元、轴向力轴承衬套、轴向力试验轴承锁紧螺母、径向力加载轴承座、径向力锁紧螺母和径向力加载单元;两个箱体衬套分别安装在箱体的左右两侧,传动轴通过传动组件转动安装在两个箱体衬套上,传动组件中的试验轴承通过试验轴承衬套套装在传动轴上;轴向力轴承衬套套装在传动轴上,轴向力轴承衬套的一端通过传动轴上的台肩实现定位,轴向力轴承衬套的另一端通过旋拧在传动轴上的轴向力试验轴承锁紧螺母定位,轴向力加载轴承座套装在轴向力轴承衬套上,且轴向力轴承衬套与轴向力加载轴承座之间套装有一组轴向力轴承,轴向力加载单元与轴向力轴承衬套连接并向轴向力轴承施加轴向力;轴向力通过轴向力加载轴承座作用到传动轴上并传递给试验轴承的内圈上;一组径向力轴承套装在传动轴上,且所述径向力轴承的一端通过传动轴的台肩实现定位,径向力轴承的另一端通过旋拧在传动轴上的径向力锁紧螺母定位,径向力加载轴承座套装在径向力轴承上,径向力加载单元竖直穿过箱体后与径向力加载轴承座连接并向径向力轴承施加径向力;在对试验轴承施加轴向力、径向力时,径向力加载轴承座内的径向力轴承会发生轴向移动,从而使径向力加载缸不会产生切向力,进而不会发生液压缸卡滞。

3、进一步地,传动组件包括试验轴承安装座、试验轴承衬套和试验轴承锁紧螺母,试验轴承衬套套装在传动轴上,且试验轴承衬套通过传动轴上的台肩实现定位,试验轴承套装在试验轴承衬套上,试验轴承锁紧螺母旋拧在传动轴上,且试验轴承锁紧螺母实现对试验轴承衬套的限位,试验轴承安装座套装在试验轴承上。

4、进一步地,其中一个箱体衬套上开设有润滑回油油路。

5、更进一步地,轴向力加载单元包括多组推力组件,多组推力组件沿传动轴的轴线以环形阵列的方式穿过箱体后与轴向力加载轴承座连接。

6、更进一步地,每组推力组件均包括轴向推力垫、轴向力传感器、轴向加力杆和轴向伺服液压缸,轴向伺服液压缸、轴向加力杆、轴向力传感器和轴向推力垫由左至右依次连接。

7、进一步地,轴向加力杆的一端设有内螺纹,与轴向伺服液压缸连接,轴向加力杆的另一端设有外螺纹,与轴向力传感器连接。

8、进一步地,轴向推力垫的外螺纹端与轴向加力杆的外螺纹段与传感器两端的内螺纹连接。

9、进一步地,径向力加载单元包括径向力推力垫、径向力传感器、径向力加力杆和径向伺服液压缸,径向伺服液压缸、径向力加力杆、径向力传感器和径向力推力垫由上至下依次连接。

10、进一步地,轴向伺服液压缸和径向伺服液压缸均为低摩擦双出杆伺服液压缸。

11、优选地,试验轴承与试验轴承衬套之间过盈配合。

12、本发明与现有技术相比具有以下效果:

13、1、本发明通过若干个轴向力加载液压缸指轴向伺服液压缸8实现对大推力轴承的加载,利用每个液压缸头部的力传感器时时监测力的大小,以保证对传动轴的加载均匀,依靠传动轴实现对试验轴承的轴向加载,加载精度高,加载力可直接测量得到,并可通过力传感器数值的变化识别出发生卡滞的液压缸;

14、2、本发明的试验轴承放在传动轴的两侧,加载轴承座放在中间,通过更换试验轴承,可对不同类型的轴承进行试验;

15、3、本发明的试验轴承衬套可用收油环结构替代,进而能够测量收油环的收油效率,对环下供油轴承的试验具有重要意义。

技术特征:

1.一种轴承试验器,它包括箱体(1),其特征在于:它还包括两个箱体衬套(2)、传动轴(6)、传动组件、轴向力加载轴承座(13)、轴向力加载单元、轴向力轴承衬套(12)、轴向力试验轴承锁紧螺母(16)、径向力加载轴承座(14)、径向力锁紧螺母(15)和径向力加载单元;

2.根据权利要求1所述的一种轴承试验器,其特征在于:传动组件包括试验轴承安装座(3)、试验轴承衬套(5)和试验轴承锁紧螺母(16),试验轴承衬套(5)套装在传动轴(6)上,且试验轴承衬套(5)通过传动轴(6)上的台肩实现定位,试验轴承(4)套装在试验轴承衬套(5)上,试验轴承锁紧螺母(16)旋拧在传动轴(6)上,且试验轴承锁紧螺母(16)实现对试验轴承衬套(5)的限位,试验轴承安装座(3)套装在试验轴承(4)上。

3.根据权利要求2所述的一种轴承试验器,其特征在于:其中一个箱体衬套(2)上开设有润滑回油油路。

4.根据权利要求3所述的一种轴承试验器,其特征在于:轴向力加载单元包括多组推力组件,多组推力组件沿传动轴(6)的轴线以环形阵列的方式穿过箱体(1)后与轴向力加载轴承座(13)连接。

5.根据权利要求4所述的一种轴承试验器,其特征在于:每组推力组件均包括轴向推力垫(11)、轴向力传感器(10)、轴向加力杆(9)和轴向伺服液压缸(8),轴向伺服液压缸(8)、轴向加力杆(9)、轴向力传感器(10)和轴向推力垫(11)由左至右依次连接。

6.根据权利要求5所述的一种轴承试验器,其特征在于:轴向加力杆(9)的一端设有内螺纹,与轴向伺服液压缸(8)连接,轴向加力杆(9)的另一端设有外螺纹,与轴向力传感器(10)连接。

7.根据权利要求6所述的一种轴承试验器,其特征在于:轴向推力垫(11)的外螺纹端与轴向加力杆(9)的外螺纹段与传感器(10)两端的内螺纹连接。

8.根据权利要求7所述的一种轴承试验器,其特征在于:径向力加载单元包括径向力推力垫(17)、径向力传感器(18)、径向力加力杆(19)和径向伺服液压缸(20),径向伺服液压缸(20)、径向力加力杆(19)、径向力传感器(18)和径向力推力垫(17)由上至下依次连接。

9.根据权利要求5或8所述的一种轴承试验器,其特征在于:轴向伺服液压缸(8)和径向伺服液压缸(20)均为低摩擦双出杆伺服液压缸。

10.根据权利要求1所述的一种轴承试验器,其特征在于:试验轴承(4)与试验轴承衬套(5)之间过盈配合。

技术总结

一种轴承试验器,它涉及试验器。本发明为了解决现有大推力轴承试验时,轴向加载力与径向加载力存在互相干扰,容易导致液压缸卡滞失效,进而导致试验轴承外环发生偏载的问题。本发明通过若干个轴向力加载液压缸实现对大推力轴承的加载,利用每个液压缸头部的力传感器时时监测力的大小,以保证对传动轴的加载均匀,依靠传动轴实现对试验轴承的轴向加载,加载精度高,加载力可直接测量得到,并可通过力传感器数值的变化识别出发生卡滞的液压缸。本发明的试验轴承放在轴的两侧,加载轴承座放在中间,通过更换试验轴承,可对不同类型的轴承进行试验。本发明用于轴承试验。

技术研发人员:盛贵宾,王奂钧,刘义虎,范一龙

受保护的技术使用者:中国船舶集团有限公司第七0三研究所

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!