基于活性炭辅助脱硝的氟苯合成尾气污染组分资源化利用方法与流程

本发明属于化工尾气处理领域,涉及到有机氟化工行业生产过程产生的尾气污染物治理,具体的说是基于活性炭辅助脱硝的氟苯合成尾气污染组分资源化利用方法。

背景技术:

1、近10年来,国家加大大气污染治理,工业烟气中的氮氧化物脱除技术日趋完善,主要技术有scr(选择性催化还原)、sncr(选择性非催化还原)、氧化吸收法、络合吸收法、吸附法、活性炭法等几种技术方案,应用过程日益成熟。对比不同脱硝技术,如下表所列,尽管脱硝效果均能满足国家排放标准,但都存在一定的不足。其中活性炭法从原理上分析具有scr和吸附法的双重效果。

2、表1:nox末端控制技术对比

3、

4、

5、由于半导体及化工等行业产生的含氮氧化物废气量小、浓度高,目前一般采用高级氧化法。该方法是基于氮氧化物中的二氧化氮溶于水生成硝酸和一氧化氮的原理,通过氧化剂将废气中的一氧化氮氧化为二氧化氮再进行液相吸收,脱除氮氧化物。该方案投资较少,反应过程温和,但脱硝效率低,氧化剂腐蚀性大。

6、近几年,随着氟化工产业的发展,由此产生氮氧化物治理问题越来越突出。氟苯是一种重要的化工中间体,在医药、染料等行业有广泛的应用。氟苯生产的利润较高,但生产过程中由于存在副反应:2hno2→no+no2+水,产生大量的氮氧化物随合成尾气外排,氮氧化物浓度达到20000-40000mg/nm3,传统的scr脱硝催化剂无法承受如此高浓度的氮氧化物冲击。

7、更严重的是尾气中还含有大量的hf、氟苯以及少量vocs,进一步提高了对氮氧化物脱除的难度,对氮氧化物治理的难题已严重制约着氟化工产业的发展。

8、本发明正是针对上述问题,开发了基于活性炭辅助脱硝的氟苯合成尾气污染组分资源化利用方法。

技术实现思路

1、本发明的目的是为了解决上述技术问题,提供一种工艺路线简洁、清洁环保、稳定高效、脱硝效率高的基于活性炭辅助脱硝的氟苯合成尾气污染组分资源化利用方法。

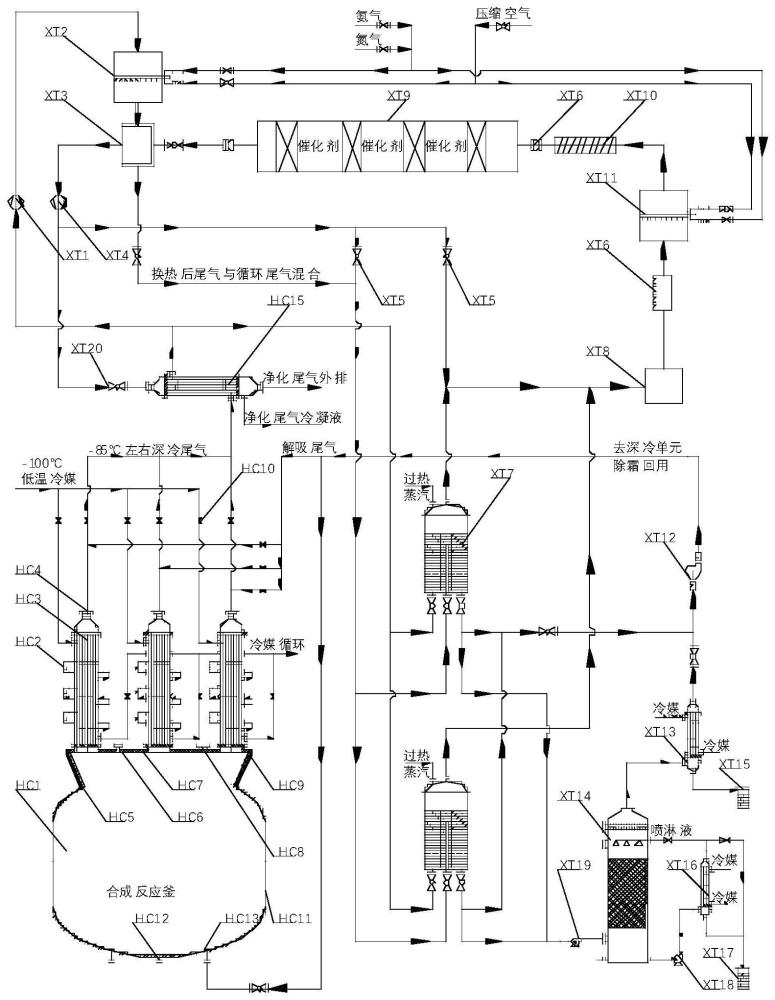

2、本发明方法包括向合成反应釜内依次加入无水hf、苯胺、nano2等组分经成盐、重氮化、热解等反应,生成氟苯以及含有氟化氢、氟苯、氮氧化物、氮气等组分的合成尾气,所述合成尾气经深冷换热器深冷脱氟苯、二氧化氮和部分氟化氢后进入活性炭吸附塔,通过向进入活性炭吸附塔的深冷尾气周期性喷入氨气和空气,营造活性炭吸附塔的吸附、脱硝不同工艺环境,对吸附、脱硝后的活性炭吸附塔进行解吸,解吸尾气经凝脱水后返回合成反应釜内再利用。

3、所述合成尾气经深冷换热器通过-100℃以下低温冷媒间接冷却到-85℃以下,99.99%以上的氟苯、二氧化氮和氟化氢以及部分一氧化氮被冷凝拦截下来返回到合成反应釜内资源化利用,冷凝后的深冷尾气经脱硝换热器换热升温到100-120℃,再经活性炭吸附塔吸附并辅助脱硝后进入脱硝反应器进一步脱硝净化。

4、向进入活性炭吸附塔的所述深冷尾气喷入的氨气和空气流量分别为进塔氮氧化物摩尔流量的20-30%;所述深冷尾气与喷入的氨气和空气混合后经活性炭吸附塔吸附后,深冷尾气中经深冷后残留下来的少量氟苯、二氧化氮和氟化氢以及部分一氧化氮被吸附下来,同时吸附下来的部分氮氧化物被还原为氮气,吸附后尾气进入脱硝反应器。

5、所述活性炭吸附塔至少由2个并联交替使用;通过设置活性炭吸附塔的吸附-解吸使用周期,定期切换;采用过热蒸汽对完成一个吸附周期后的活性炭吸附塔进行解吸,解吸尾气经冷凝脱水后通入合成反应釜内参与合成反应,或进入深冷换热器除霜后进入合成反应釜内参与合成反应。

6、在所述一个吸附周期的前80-90%时间段,向进入活性炭吸附塔的深冷尾气喷入氨气和空气,在一个周期结束前的10-20%时间段,停止向进塔的深冷尾气中喷入氨气和空气,逐渐消耗活性炭吸附塔内残余的氨气和氧气。

7、所述活性炭吸附塔解吸完成后,切换引入10-20%体积百分数的深冷尾气,与活性炭吸附床层直接接触换热,冷却活性炭吸附床层,升温后的尾气进入脱硝反应器。

8、所述合成反应釜上口通过釜体定位圆台与釜盖定位圆台紧密结合连接釜盖,釜盖上安装至少3个所述深冷换热器,所述深冷换热器管程下端直接与合成反应釜连通,深冷换热器管程上端通过管道连接引风机。

9、所述3个深冷换热器冷凝-冷凝-除霜交替使用,通过设定深冷换热器出口尾气的压力上、下限值,控制冷凝-冷凝-除霜过程;当深冷换热器出口深冷尾气压力低于下限值时,切断冷媒,该深冷换热器进入除霜阶段;当深冷换热器出口深冷尾气压力高于上限值时,通入冷媒,该深冷换热器进入深冷工作阶段,交替进行。

10、从活性炭吸附床层解吸出来的解吸尾气进入低温水喷淋冷却塔,通过7℃左右的低温水喷淋冷却后进入冷凝器降温脱水,冷凝液回到喷淋冷却塔内;通过控制所述过热蒸汽温度,减少解吸蒸汽引入的冷凝水量,确保低温水中氟化氢质量浓度40%以上。

11、出活性炭吸附塔的尾气在进脱硝反应器前,经加热器加热到脱硝温度窗口后,再通过加氨气装置补充足量的空气和氨气后进入脱硝反应器脱硝净化。

12、从脱硝反应器出来的脱硝后净化尾气经脱硝换热器与深冷尾气换热后分成两部分,一部分与脱硝换热器出来的深冷尾气直接混合循环进入活性炭吸附塔内吸附、脱硝,另一部分进入净化尾气换热器与深冷尾气换热冷凝脱除部分水分后通过烟囱外排。

13、所述每台深冷换热器具有多段强化冷却段,每段强化冷却段采用冷媒循环泵将下游的冷媒回送至上游。

14、由于合成尾气中氮氧化物浓度达到20000-40000mg/nm3,为了减缓如此高浓度的尾气进入脱硝反应器对催化剂的冲击,本发明在脱硝反应器前创造性的设置了活性炭吸附塔进行预脱硝。这是基于活性炭具有吸附和脱硝的双重功能,通过营造有利于活性炭吸附或脱硝的条件,实现活性炭脱硝或吸附的功能转换,达到预脱硝效果,减缓尾气中高浓度氮氧化物对scr脱硝催化剂的冲击。采取的技术改进措施如下:

15、(1)深冷尾气进脱硝反应器前先进入活性炭吸附塔预脱硝。来自深冷换热器的深冷尾气在脱硝引风机的抽吸作用下经一次加氨器喷入少量氨气后进入脱硝换热器与脱硝后温度220-260℃的净化尾气换热,温度升到100-120℃进入活性炭吸附塔预脱硝,同时在活性炭的吸附作用下,深冷尾气中残留的微量hf组分被优先吸附下来(hf分子极性大,优先被吸附),同时一氧化氮也被大量吸附下来。

16、(2)对进入活性炭吸附塔的深冷尾气喷入少量的氨气。在一次加氨器内,按尾气中氮氧化物摩尔流量的25-30%比例,向尾气中喷入氨气,混合后进入活性炭吸附塔预脱硝。

17、(3)采用至少两座活性炭吸附塔,吸附-预脱硝、解吸交替使用。两座活性炭吸附塔,一座吸附脱硝,另一座解吸备用,定期交替使用。

18、(3)对进入活性炭吸附塔的深冷尾气采取周期性喷氨方式。在一个吸附预脱硝周期的前80-90%时间段,向进入活性炭吸附塔的深冷尾气喷入氨气和空气,在一个周期结束前的10-20%时间段,停止向进塔的深冷尾气中喷入氨气和空气。

19、(4)定期对活性炭吸附塔进行解吸。活性炭吸附塔的一个吸附预脱硝周期结束后,向塔内通入过热蒸汽对活性炭吸附床层进入解吸再生,过热蒸汽进塔流向与尾气流向相反。出活性炭吸附塔的解吸蒸汽进入喷淋冷却塔,通过低温水喷淋冷却,并回收氟化氢组分,未冷凝气体进入解吸尾气冷凝器进一步冷却,脱水并回收氟化氢组分,剩余气相通过冷凝尾气风机送入深冷换热器作为除霜介质,对深冷换热器除霜后进入合成反应釜内参与合成反应,或直接进入合成反应釜内参与合成反应。气相中hf、no等组分均为合成反应的反应组分。

20、采用上述技术改进措施的效果如下:

21、(1)彻底消除深冷尾气中残留的微量hf对scr脱硝催化剂的损害。由于hf相比no,极性更大,深冷尾气进入活性炭吸附塔后优先吸附,基本消除hf对scr脱硝催化剂的损害。

22、(2)回收尾气中微量的hf组分。被活性炭吸附下来的hf,被过热蒸汽解吸下来,经冷却水洗涤后溶于水中,得到氢氟酸产品。

23、(3)减缓高浓度氮氧化物对scr脱硝催化剂的冲击。深冷尾气进入活性炭吸附塔后,尾气中高浓度的no被部分吸附下来,还有部分被还原,降低了进入催化剂床层的no流量。

24、(4)预脱硝反应速度可控,有利于调节进入脱硝反应器的尾气中氮氧化物浓度。通过调节喷入尾气中的氨气量和空气量,控制活性炭吸附塔的预脱硝反应速度,进而调控进入脱硝反应器尾气的no流量。

25、(5)消除解吸尾气可能残留的氨气和氧气,提高解吸尾气的纯度,消除残留的氨气和氧气对合成反应的影响。在活性炭吸附塔吸附的一个周期结束前的10-20%时间段,停止向进塔的深冷尾气中喷入氨气和空气,利用这段时间通入的经加热到100-120℃的深冷尾气中高浓度的氮氧化物逐渐消耗活性炭吸附塔内残余的氨气和空气。

26、(6)经济高效。scr脱硝催化剂制造成本高,比活性炭昂贵,同时scr脱硝催化剂对酸碱的耐受性比活性炭差,在脱硝反应器前设置活性炭吸附塔,相当增加了给脱硝反应器增加了一道保护措施,有利于延长scr脱硝催化剂寿命。

27、进一步的,为了提高深冷对合成尾气中污染组分的冷凝拦截效果,本发明提出了深冷换热器冷媒内循环方案,在深冷换热器内形成强化冷却段。为了对应冷凝合成尾气中的氟化氢、氟苯和二氧化氮组分,在深冷换热器内形成三段强化冷却段,通过调整循环量,获取不同的冷却效果,实现不同污染组分的冷凝速率,在提高冷凝拦截效果的同时,减缓结霜影响。

28、这些污染物中,二氧化氮熔点是-11℃,沸点是21℃;一氧化氮熔点-163.6℃,沸点-151℃;氟苯熔点-42℃,沸点85℃,hf熔点是-83℃,沸点是19.54℃。尾气经深冷到-80℃以下时,hf、二氧化氮和氟苯基本全冷凝下来。在冷凝过程中,二氧化氮和氟苯会出现在深冷换热器内结霜堵塞尾气流通通道。为了减缓结霜堵塞问题,本发明作了如下改进:

29、(1)尾气进入深冷换热器与冷媒逆向换热,在深冷换热器内对冷媒进行回流强制循环,形成分别对应氟化氢、氟苯和二氧化氮的强化冷却段。通过设置冷媒循环泵将下游较高温度的冷媒回流到上游,形成一段与污染组分熔点温度对应的温差较小的冷凝段,以保证污染组分较充分冷凝,不至于凝固堵塞。

30、(2)利用尾气净化系统内的较高温度的气体循环除霜。一是活性炭吸附塔解吸出来的较高温的解吸尾气作为除霜热源,既回收了解吸尾气中的氟苯,还高效除霜;二是将原始合成尾气作为除霜热源,既初冷了合成尾气,回收结霜冷量,还达到除霜效果,引入部分原始合成尾气进入需除霜的深冷换热器,除霜后再回到深冷换热器内进一步冷凝。

31、如此改进的效果如下:

32、(1)逐级冷凝回收污染组分,减缓深冷过程的结霜堵塞,提高系统运行稳定性。

33、(2)通过冷媒进行回流强制循环,充分利用冷媒的冷量,提高出深冷换热器冷媒的温度,再与深冷后较低温的(-80℃)深冷尾气换热,提高冷媒冷量利用效率。

34、(3)充分回收结霜冷量。

35、(4)无需引入外界除霜介质,达到高效除霜。

36、(5)深冷过程二氧化氮绝大部分冷凝回到合成反应釜内,增加了釜液中二氧化氮浓度,抑制副反应〈2hno2→no+no2+水〉的发生,提高hno2的利用率。

37、进一步的,本发明结合氟苯合成工艺及深冷除霜需要,充分利用解吸尾气的组分价值和余热价值,当合成过程需要升温热解时(热解反应阶段),解吸尾气不经过冷却、冷凝,直接进入合成反应釜内,对釜液搅拌、调温。

38、如此改进的效果如下:

39、(1)充分利用了系统内部介质的热源。通过解吸尾气进釜搅拌,节省了需对合成反应釜液升温热解所需的热焓。

40、(2)充分回收利用了解吸尾气含有的氟苯、氮氧化物等污染组分。

41、进一步的,本发明在对深冷尾气进行scr脱硝处理时,创新性提出净化尾气循环的技术方案,即将脱硝换热器出来净化尾气分成两个部分,一部分与深冷尾气混合,再次进入脱硝反应器,参与尾气循环,另外部分经净化尾气换热器与深冷尾气换热降温脱水后通过烟囱外排。

42、参与尾气循环的方案根据出脱硝换热器的净化尾气温度进行调整。当出脱硝换热器的净化尾气温度高于120℃时,参与循环的净化尾气引入活性炭吸附塔下游与吸附后的尾气混合再进入脱硝反应器,即深冷尾气经脱硝换热器换热后单独进入活性炭吸附塔;当出脱硝换热器的净化尾气温度低于100℃时,参与循环的净化尾气与出脱硝换热器换热的深冷尾气直接混合一同进入活性炭吸附塔。

43、采用该技术方案的效果如下:

44、(1)从系统运行稳定性来说,通过净化尾气的循环,降低进入脱硝反应器的吸附尾气中nox含量的波动幅度,减缓进气中nox浓度波动对催化剂的冲击,有利于scr脱硝反应过程的稳定。

45、(2)通过净化尾气的循环稀释作用,进反应器的吸附尾气温度波动幅度也会降低,进而提高系统运行稳定性。系统运行稳定性的提高可有效降低系统运行成本的,还可延长催化剂使用寿命。

46、(3)通过对净化尾气中nox浓度在线监测,调节喷入吸附尾气中的氨气量,净化尾气的循环同样控制了进入脱硝反应器的尾气中氨含量的波动,有利于scr脱硝反应过程的稳定,提高脱硝效果,同时减少氨逃逸。

47、(4)将个排的净化尾气与较低温度的深冷尾气换热,使净化尾气中的部分水分冷凝,冷凝过程还对烟气中的氨组分吸收,减少氨逃逸;换热后深冷尾气温度大幅提升,极大节省了scr脱硝过程加热尾气的能耗。

48、(5)通过净化尾气的循环,稀释了氮氧化物浓度,避免反应器内局部反应剧烈,损坏催化剂。

49、(6)通过净化尾气的循环方式的调节,提高系统运行稳定性,提高脱硝效率。为了控制活性炭吸附脱硝时活性炭床层的反应温度,以及反应过程的温升幅度,严格控制进活性炭吸附塔的尾气温度。

50、进一步的,为了彻底回收脱硝后的净化尾气余热,并利用余热对深冷尾气进行充分加热,同进减少外排的净化尾气湿度,将深冷尾气与净化尾气进行两次“逆向”换热。

51、首先,与外排部分的净化尾气进行换热,深冷尾气由-80∽-85℃升温到20℃,净化尾气温度降到60℃。其次,将20℃的深冷尾气与一定量(深冷尾气中氮氧化物摩尔流量的20-30%)的氨气和空气混合后与出scr脱硝反应塔的约260℃的净化化尾气换热,温度升到100∽120℃,净化尾气温度降到160∽170℃。

52、本发明可实现合成尾气的二氧化氮、氟苯及氟组分全回收,充分回收余热及余冷量,工艺路线相对简洁、对环境友好、经济高效、运行稳定好。

- 还没有人留言评论。精彩留言会获得点赞!