一种静态混合器及SCR烟气脱硝喷氨混合系统的制作方法

本发明涉及烟气脱硝,特别涉及一种静态混合器及scr烟气脱硝喷氨混合系统。

背景技术:

1、烟气脱硝方法中,工业应用最为广泛、技术最成熟的是选择性催化还原(scr)脱硝技术。scr脱硝技术的原理是通过喷氨混合系统将还原剂氨喷入280℃~420℃的烟气中,并通过静态混合器使氨与烟气混合均匀,在scr脱硝催化剂的作用下,氨(nh3)把烟气中的氮氧化物(nox)还原成无毒、无污染的氮气和水,从而实现混合气体脱除nox的目的。

2、《燃煤烟气脱硝喷氨混合系统》(gb/t 34339-2017)对喷氨混合系统的定义为:在scr反应器进口烟道内江经空气稀释后的氨气喷入并使之与烟气均匀混合的系统。gb/t34339-2017则将喷氨混合系统分为喷氨格栅(aig)和喷氨静态混合器,喷氨静态混合器的定义是利用一定的固定部件,通过改变氨气与烟气流动状态,使其达到充分混合的装置,从而获得更高的nh3/nox混合效率。典型的喷氨静态混合器有涡流、旋流、纵向涡、v型等结构形式。

3、喷氨混合系统一般设置于除尘器前,烟气中粉尘含量较高,容易造成喷嘴堵塞,大量粉尘经过喷氨混合系统进入scr催化剂床层,容易在局部造成催化剂床层孔道堵塞。近几年,受经济增速放缓、环保压力增大等因素影响,燃煤机组、加热炉、焚烧炉、余热锅炉等利用小时数不断下降,部分长期处于低负荷运行,烟气量减少,喷氨量也随之降低,此时喷嘴更容易堵塞。

4、堵塞的氨气喷嘴喷氨量很低甚至为零,其他未堵塞氨气喷嘴的喷氨量增加,引起同一烟道横截面内氨氮摩尔比差距较大,造成scr反应器催化剂入口的氨氮摩尔比分布均匀性变差,经过scr脱硝催化剂床层时喷氨量不足的区域nox反应不充分脱硝效率降低、喷氨过量的区域内未参与脱硝反应的过量氨气进入烟气中形成氨逃逸。

5、烟气中大量粉尘经过喷氨混合系统进入后面的scr催化剂床层,容易造成催化剂中毒及局部床层孔道堵塞,粒径较大的粉尘容易对催化剂床层造成磨损,造成催化剂孔道壁面减薄,降低了催化剂的使用寿命,影响装置的长周期运行,与此同时脱硝效率下降,氨气利用率降低,同样会造成氨逃逸。scr脱硝系统的逃逸氨会与烟气中的so3反应生成硫酸氢铵(abs),导致下游空预器或省煤器等设备堵塞严重或产生泄露,威胁锅炉/装置安全经济运行;下游若有湿法脱硫装置则会造成石膏产品不合格(石灰石/石灰-石膏法)或脱硫废水中氨氮超标(钠碱法脱硫)等问题;逃逸氨排入大气后会造成二次污染。

技术实现思路

1、本发明的目的在于,提供一种静态混合器及scr烟气脱硝喷氨混合系统,本发明的静态混合器在提高氨气与烟气混合均匀性的同时实现烟气中粉尘的脱除,从而减缓氨气喷嘴、烟气脱硝技术中催化剂床层孔道以及后端设备等结构堵塞,进而降低氨逃逸,有效克服氨逃逸带来的空预器或省煤器堵塞及腐蚀泄露、后续处理中脱硫废水氨氮超标或石膏产品不合格以及二次污染等问题。

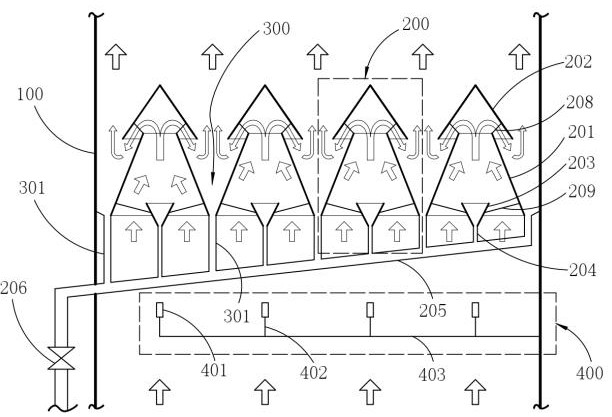

2、为实现上述目的,根据本发明的第一方面,本发明提供了一种静态混合器,该静态混合器为一层或多层,设置在烟道中,包括:多个并排设置的静态混合组件;静态混合组件包括:缩径段,其为上端面开口面积小于下端面开口面积的中空管状结构;导流段,位于缩径段上方,为倒凹型结构,用于引导离开缩径段的烟气与相邻离开静态混合组件的烟气之间发生碰撞;至少一个扰流段,其为上端面开口的凹形中空结构,位于缩径段下部或内部,扰流段的底部与第一排灰管连通;第一排灰管,用于将扰流段内的粉尘排出烟道;

3、凹槽,相邻两个静态混合组件之间密封连接形成凹槽,用于收集掉落的粉尘;

4、第二排灰管,通过排灰孔与凹槽连通,用于将凹槽内的粉尘排出。

5、本发明的静态混合器,相邻两个静态混合组件之间也可设置有一定缝隙作为排灰通道,排灰通道下部连接有集灰槽,集灰槽与缩径段之间密封连接,用于收集掉落的粉尘;第三排灰管与集灰槽连通,用于将集灰槽内的粉尘排出。

6、进一步,上述技术方案中,集灰槽的横截面积大于排灰通道的横截面积。

7、进一步,上述技术方案中,静态混合组件下部设置有斜管,第一排灰管、第二排灰管及第三排灰管均与斜管连通,通过斜管将粉尘排出烟道。

8、进一步,上述技术方案中,缩径段的上端面、下端面的形状可以为圆形、椭圆形、正方形、矩形、多边形,但本发明并不以此为限。

9、进一步,上述技术方案中,导流段的下端面低于缩径段的上端面,用于引导烟气斜向下流动。

10、进一步,上述技术方案中,扰流段优选为半球形、半椭圆球形、倒圆锥形、倒四棱锥形、酒杯形、花瓣形结构中的一种或多种。

11、进一步,上述技术方案中,凹槽上方设置有挡风板,优选挡风板为与缩径段相连且倾斜向下的直板或弧形板。

12、本发明的静态混合器的工作过程如下:烟气流经扰流段会在其背面形成涡流并发生碰撞,与此同时烟气与缩径段内壁面发生碰撞,烟气中的一部分粉尘会掉落进入扰流段内,经过第一排灰管及斜管排出烟道,实现粉尘与烟气的第一次分离;烟气流经缩径段,流通面积逐渐减小,流速增大,烟气中粉尘碰撞的几率增大,一部分会聚并成粒径较大的粉尘,更有利于从烟气中脱除,在此过程中部分粉尘会在自身重力作用下或与缩径段内壁面碰撞后下落进入扰流段内,进而实现粉尘的第二次脱除;烟气离开缩径段,流经导流段与缩径段形成的通道,烟气流向由向上变为斜向下,烟气中的一部分粉尘在惯性力及自身重力的作用下进入凹槽或经排灰通道进入集灰槽,烟气与相邻离开静态混合组件的烟气之间发生碰撞,粒径相近的粉尘之间发生碰撞后水平方向的力互相抵消,竖直方向的力互相叠加加速进入凹槽或经排灰通道进入集灰槽,实现粉尘与烟气的快速分离,增加了粉尘脱除速率及脱除效率,进入凹槽或经排灰通道进入集灰槽的粉尘经第二排灰管或第三排灰管、斜管后排出烟道,实现粉尘的第三次脱除。

13、根据本发明的第二方面,本发明提供了一种烟气脱硝喷氨混合系统,沿烟气流动方向依次包括:喷氨组件,包括氨气喷嘴、喷氨支管及喷氨总管,氨气喷嘴通过喷氨支管与喷氨总管相连;以及如上述技术方案中任意一项的静态混合器,静态混合器内的静态混合组件与氨气喷嘴相对应设置。

14、进一步,上述技术方案中,每个静态混合组件对应相同数量的氨气喷嘴。

15、进一步,上述技术方案中,氨气喷嘴与静态混合组件的导流段一一对应,且位于扰流段的正下方。

16、本发明的喷氨混合作用机理如下:氨气喷嘴布置于静态混合组件导流段的正下方,氨气由氨气喷嘴喷出后遇到扰流段,氨气由一股氨气变成环绕扰流段一周的氨气,增加了氨气在烟气中的分散度,当静态混合组件设置有多个扰流段时更有利于氨气在烟气中的分散;烟气与氨气流经扰流段与缩径段之间的区域时,烟气流通面积减小,气速增大,烟气与氨气之间及与缩径段之间碰撞混合加剧,强化了氨气与烟气的混合;经过扰流段后的气体在扰流段后形成涡流并发生碰撞,进一步强化了氨气与烟气的混合;经过扰流后的烟气在缩径段内流动过程中流通面积再次逐渐降低,气速增大,烟气与氨气之间及与缩径段之间碰撞混合加剧,强化了氨气与烟气的混合;离开缩径段后的气体与导流段发生碰撞,气体流向发生变化,在此过程中与器壁的碰撞及流向的变化会进一步强化氨气与烟气的混合;气体从缩径段与导流段之间的通道离开静态混合组件,与相邻静态混合组件的烟气相互撞击,两股混合烟气进行强制混合,有效增强烟气与氨气的混合效果,提高气体混合的均匀性,从而缩短均匀混合所需的距离。

17、与现有技术相比,本发明具有如下有益效果:

18、1、本发明的静态混合器,既能实现烟气中粉尘的预脱除,起到预除尘器的效果;又能实现氨气与烟气的混合,起到混合器的作用。

19、2、本发明的静态混合混合器内的静态混合组件通过结构设计,实现了三次除尘,并可有效避免被脱除的粉尘再次被烟气吹起形成二次夹带,因而可有效实现烟气中粉尘的预脱除,尤其是对烟气中粒径较大的粉尘脱除效率较高,从而减缓氨气喷嘴的堵塞情况,有效减少对scr脱硝催化剂的磨损,延长催化剂的使用寿命,并因此降低氨逃逸以及减缓氨逃逸所带来的下游设备堵塞泄露、石膏产品不合格或脱硫废水氨氮超标及大气污染问题。

20、3、本发明的静态混合组件,由于导流段及凹槽、集灰槽的设置,静态混合器上方烟道支撑及其拐弯处的积灰,由于流动烟气的撞击或扰动会出现大块掉落,掉落的大块粉尘能够停留在导流段上或者下落到凹槽或集灰槽内,从而阻挡粉尘由缩径段落到氨气喷嘴上;本发明将静态混合组件的扰流段设置于氨气喷嘴的正上方且与氨气喷嘴一一对应,扰流段为上端面开口的凹形中空结构,从而能有效收集其上方下落的粉尘,有效避免下落的粉尘落入氨气喷嘴中。本发明的静态混合器实现“隔尘”功能,避免因粉尘堵塞喷嘴造成氨气喷射不均匀,能够提高脱硝效率,从而在脱硝装置整个运行周期内实现氨气喷嘴的正常喷射,进而保证同一烟道横截面上氨气的均匀性,确保整个脱硝催化剂床层能够得到有效利用,降低氨逃逸率,减少后端空预器或省煤器等设备堵塞或泄露,从而延长装置的检修周期和使用寿命。

21、4、本发明的静态混合组件,凹槽上方设置有挡风板,从而将绝大部分烟气阻挡于凹槽上方,避免大量烟气进入凹槽将粉尘吹起,少量进入集灰槽的烟气即使能将粉尘吹起,被吹起的大部分粉尘也会在挡风板的作用下再次落入凹槽中,有效避免粉尘的二次夹带;进一步,相邻两个缩径段之间存在一定缝隙作为排灰通道,排灰通道下部连接有集灰槽,集灰槽的横截面积大于排灰通道的横截面积,相当于在集灰槽上方再次设置了“挡风板”,从而将烟气阻挡于集灰槽上方,避免烟气进入集灰槽将粉尘吹起,少量进入集灰槽的烟气即使能将粉尘吹起,被吹起的粉尘也会在弯曲段的作用下再次落入凹槽内,基本杜绝了粉尘的二次夹带;挡风板倾斜向下设置,使得落在挡风板上的粉尘能够在烟气的吹动作用下滑落掉入凹槽或集灰槽中,避免粉尘在挡风板上累积结垢或板结。

22、5、本发明的静态混合组件,相邻两个缩径段之间存在一定缝隙时,在异常工况烟气发生偏流、烟气温度急剧升高或烟道横截面局部温度过高时,缩径段之间的缝隙及集灰槽的结构能够有效缓冲局部温度过高造成的热膨胀,防止局部变形及设备的损坏,有利于装置的稳定长周期运行。

23、6、静态混合器可以设置为多层,并且静态混合组件的规格大小可以不同,可实现烟道内不同区域烟气的撞击混合,增强了氨气与烟气的混合均匀性,降低烟道同一横截面上气速分布偏差及氨浓度分布偏差,进而提高烟气的脱硝率和催化剂的利用率,从而降低氨逃逸。

24、上述说明仅为本发明技术方案的概述,为了能够更清楚地了解本发明的技术手段并可依据说明书的内容予以实施,同时为了使本发明的上述和其他目的、技术特征以及优点更加易懂,以下列举一个或多个优选实施例,并配合附图详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!