一种用于热压缩变形的双锥台样品的制备工艺

本发明属于化工,具体涉及一种用于热压缩变形的双锥台样品的制备工艺,可以简单高效的在宏观尺寸层面实现合金的组织和性能的梯度分布。

背景技术:

1、结构部件在高温系统中是必不可少的,其服务环境通常具有高温和高压的特点,如航空发动机中的涡轮盘、核能系统中的密封环、石油化工中的采矿钻具和搅拌摩擦焊接中的搅拌头。通常情况下,这些结构件需要高强度和高稳定性,通常使用镍基超耐热合金。然而,在实际服务过程中,温度和应力效应往往会根据结构件的不同部分而逐渐变化。因此,对材料的微观结构和性能也需要有一个梯度分布。以航空发动机的涡轮盘为例,在服役期间,涡轮盘的中心区域温度较低,但承受的拉应力较高。相反,涡轮盘的边缘暴露在较高的温度下,但应力较低。众所周知,晶粒越小,低温强度越高,而晶粒越大,高温强度越高。因此,设计一种具有沿径向梯度分布的微米级微结构才能满足涡轮盘的要求。

2、因此,制造具有微米级微观结构梯度的超级合金结构部件来处理梯度服务条件非常重要。具有梯度结构的材料可以最大限度地降低成本,同时最大限度地满足复杂的机械性能要求。

3、最常见的梯度结构是合金表面的纳米晶层,它在铜合金的表面层产生了纳米梯度结构。这导致了随着晶粒尺寸的增加,强度和延展性的出色结合。具有梯度结构的棒材的拉伸屈服强度与硬区和软区的体积分数呈线性关系。不锈钢表面的纳米结晶层也能有效提高合金的疲劳寿命。除了晶粒尺寸的梯度分布外,马氏体和奥氏体相的比例梯度也会导致材料呈现出最佳的应力分布。退火热处理也会导致微观结构的梯度分布,如位错密度,这使得材料的拉伸屈服强度与位错密度成线性关系。

4、目前,将梯度结构引入材料的主要方法仍然是以机械加工为主。表面机械磨损处理工艺是制备表面细小晶粒和内部粗大晶粒结构的主要方法。其优点包括高抗拉强度和表面硬度,但也会导致高表面粗糙度和高残余应力。表面机械研磨处理可以获得纳米晶体的表面层,从而获得高的表面硬度、强度、延展性和硬度。喷丸处理也可以形成材料的纳米晶层,特别是对结构复杂的零件。高压扭转工艺可以在变形样品的横截面上获得微米级的晶粒尺寸梯度。用退火工艺进行预捻可以产生不同尺寸的梯度晶粒结构。此外,应变和微结构的梯度分布也可以通过设计变形试样本身的尺寸梯度来实现。

5、但梯度微结构的制备过程是复杂和具有挑战性的,很难生产在毫米级的大尺寸部件。梯度分布的范围也相对有限。此外,现有研究对梯度结构形成过程中的组织变化缺乏关注。gh4169是一种沉淀强化镍基高温合金,在-253~650℃温度范围内具有良好的综合性能,650℃以下的屈服强度居变形高温合金的首位。但是将gh4169制备成具有梯度组织合金还是具有一定难度的。目前对梯度组织分布最多只能在几百微米范围实现,没有能实现毫米级大尺寸梯度组织分布的工艺。因此,有必要提供一种简单高效的微尺度梯度结构的gh4169合金的制备方法。

技术实现思路

1、本发明的目的是克服上述不足之处提供一种实现样品的硬度从中心向边缘的梯度分布的用于热压缩变形的双锥台样品的制备工艺,通过该工艺制备得到的合金可以简单高效的在宏观尺寸层面实现合金的组织和性能的梯度分布(即晶粒尺寸和硬度)。特别是能通过简单、高效的热变形工艺制备得到具有微米级梯度晶粒和硬度的gh4169超级合金。

2、本发明的目的是通过以下方式实现的:

3、一种用于热压缩变形的双锥台样品的制备工艺,包括对顶面直径φ3-10的双锥台样品加热后进行压缩,具体步骤为:

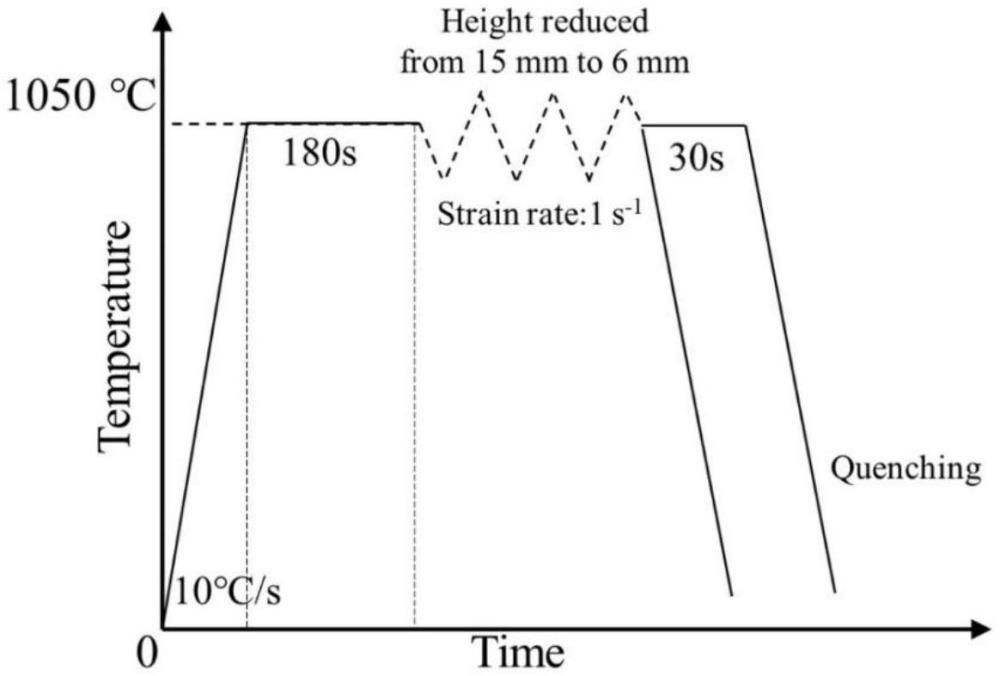

4、(1)以10℃/s的速率加热到1050℃并保持180秒;

5、(2)在1050℃进行压缩变形,应变速率为1s-1;

6、(3)将试样从15mm压缩到6mm的高度后停止变形,并继续在1050℃进行保温30s,然后气冷至室温。

7、优选地,所述的双锥台样品为gh4169超级合金。

8、不同顶面直径的双锥台样品(φ3,φ5或φ10)在变形后会导致梯度分布的变形量以及后续晶粒尺寸梯度分布的不同。优选地,所述的样品的顶面直径为φ10。

9、所述的双锥台样品为具有梯度结构组织合金,最大直径为15毫米,高度为15毫米。

10、最优选地,所述的双锥台样品为gh4169超级合金,上下顶面直径为3毫米、5毫米或10毫米;中部最大直径为15毫米,总高度为15毫米,最大直径为15毫米的位置位于样品中部,且高度为6毫米。整体呈上下具有椎型面的圆柱体。

11、本发明优选gh4169合金的双锥台样品在1050℃和1s-1应变速率的条件下进行热压缩,产生了梯度分布的变形。双锥台样品的顶面直径越大,变形样品的上下限有效应变分布范围越大,中心区域的应变峰值越大。热变形后,动态再结晶导致样品所有区域的再结晶程度都很低。变形后再保持30秒的温度会导致充分的静态再结晶,从而导致样品所有区域的高度再结晶。沿着从中心到边缘的径向方向,样品的晶粒尺寸和硬度几乎呈现出线性梯度分布。硬度的梯度变化受再结晶晶粒尺寸的影响。

12、与现有技术比较本发明的有益效果:

13、采用双锥台试样的热变形方法得到具有梯度微米结构的gh4169合金,并对其微观结构和硬度进行了表征,得出以下结论:

14、(1)采用双锥台试样,通过热变形可得到从边缘到中心呈梯度分布的组织和性能。

15、(2)双锥台试样顶面直径越大,有效应变分布的上下限越大,中心区域的峰值应变范围越大。

16、(3)双锥台试样热变形后,从边缘到中心,应变量逐渐增加,再结晶程度也随之提高。样品中心区域变形量最大,再结晶程度最高。边缘位置变形量最小,再结晶程度较低。

17、(4)在变形保温30s后,φ10样品各区域均达到较高再结晶程度,沿着径向从中心到边缘,样品晶粒尺寸和硬度几乎呈线性梯度分布。

18、(5)硬度的梯度变化受再结晶晶粒尺寸影响,本发明建立了考虑晶粒尺寸影响的硬度预测模型。

19、因此,本发明双锥台试样采用特定的热变形工艺,有效的仅通过简单的一次压缩变形获得了梯度分布的组织性能。此外,双锥台试样在压缩后表现出的高通量梯度应变分布,可用于研究合金在热变形过程中的微观组织演变和动态再结晶机制。

技术特征:

1.一种用于热压缩变形的双锥台样品的制备工艺,其特征在于该工艺包括对顶面直径φ3-10的双锥台样品加热后进行压缩,具体步骤为:

2.根据权利要求1所述的用于热压缩变形的双锥台样品的制备工艺,其特征在于所述的双锥台样品为gh4169超级合金。

3.根据权利要求1所述的用于热压缩变形的双锥台样品的制备工艺,其特征在于所述的样品的顶面直径为φ3、φ5或φ10。

4.根据权利要求1所述的用于热压缩变形的双锥台样品的制备工艺,其特征在于所述的其特征在于所述的样品的顶面直径为φ10。

5.根据权利要求1所述的用于热压缩变形的双锥台样品的制备工艺,其特征在于所述的双锥台样品最大直径为15毫米,高度为15毫米。

技术总结

本发明公开了一种用于热压缩变形的双锥台样品的制备工艺,该工艺通过适当的热变形过程,将顶面直径Φ3‑10双锥台样品形成从边缘到中心的微观结构和性能的梯度分布。本发明工艺有效的仅通过简单的一次压缩变形获得了梯度分布的组织性能,而且,双锥台试样在压缩后表现出的高通量梯度应变分布,可以简单高效的在宏观尺寸层面实现合金的组织和性能的梯度分布,有效用于研究合金在热变形过程中的微观组织演变和动态再结晶机制。

技术研发人员:刘天,罗锐,丁恒楠,刘庆涛,周易名,程晓农

受保护的技术使用者:江苏大学

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!