温度测量装置的制作方法

本发明是关于铝合金材料精深加工,特别是关于一种用于测量铝合金型材挤出模具出口处型材温度的温度测量装置。

背景技术:

1、在铝合金材料精深加工领域,特别是铝合金圆铸锭的挤压技术领域,温度测量是一项极其重要的工作。但是受设备结构及操作环境等条件限制,有些地方无法直接进行温度测量。比如挤压过程中,铝合金型材a挤出模具出口b的瞬间,由于受挤压机前梁结构c的影响无法直接测量,特别是大型挤压机的前梁结构c厚度更大,模具出口b处到前梁结构c出口处距离更远,模具出口b处的温度测量更困难,可参考图4所示。

2、但是铝合金型材挤出模具出口瞬间的温度又极其重要,它直接影响产品的微观组织、表面质量、形位尺寸、力学性能等。温度过高会导致型材微观组织产生粗晶、过烧等缺陷,严重者会出现表面开裂等;温度过低则会导致力学性能不合格、挤压力不足或模具损坏等,温度波动过大则会导致头尾微观组织、力学性能、形位尺寸等性能指标不均匀。

3、目前,主流的方法是在前梁结构c出口处通过红外测温等方法实时监控出口温度,并反馈到挤压机和铸锭加热,从而实现型材挤压出口处温度的控制,进而实现等温挤压。该方法为非接触式测温法,采用红外线测温。光学系统收集视场内的目标所测波段的红外辐射能量、发射率,再将其光电探测器上并转变为相应的电信号。该信号经由放大器和信号处理电路,并按照仪表内定的算法和目标发射率校正后转变为被测目标的温度值。该仪表内定算法等于其特殊补偿运算软件。测量时,在考虑所测铝材红外辐射能量、发射率及所测波长后,再通过特殊补偿运算计算出正确温度。

4、然而,由于不同挤压型材截面千变万化,挤压温度及挤压速度差别也很大,上述测量方法只能测量型材离开模具出口b一段时间(通过模具空刀、模垫和挤压机前梁这一段距离的用时)后的温度,型材在模具出口b处的温度仍无法准确测量。其次,上述测量方法精准度差,多次信号转换与计算补偿,使得测试结果远远偏离实际值。

5、其次,可以采用手持热电偶在型材表面直接测量,该方法属于接触式测温法,采用快速热电偶接触方式来检测铝材温度。然而,手持热电偶测温接触点也在挤压机前梁结构c之前,距离模具出口b距离较远(约0.5-1.5米),无法测试模具出口b处的实际温度;且挤压过程中型材一直运动,其检测元件必需随型材一起运动,无法保持在线持续监测;另外,检测时因人为操纵手法不同,导致检测温度检测偏差很大。

6、另一种方法为理论预测法,该方法又分为解析式法与数值法两种。解析式法主要用来预测模具出口b处产品的温度(或温升),目前己经有一些计算挤压过程中温升和热平衡的方法,如根据产热和散热的平衡线性方程计算的lange分析法,以及用stuwe近似方程估算挤压温度变化的变形功法等。然而,采用理论模型式预测模具出口b处的温度变化,看似具有简便的优点,但实际上要获得精确的理论模型往往比较困难,而要建立可以预测变形金属内部的温度分布且具有较高精度的理论模型则更为困难。采用差分法、有限元法进行数值模拟,比较容易预测变形金属内部温度分布的详细资料,如akeret数值法。但是,数值模拟的预测精度很大程度上取决于边界条件的正确选择,而挤压过程中有些边界条件是很难得到准确值的,比如摩擦边界条件、传热边界条件,只能在合理的范围内做一定的假设,这就让数值模拟的精度大打折扣。此外,在目前的计算技术水平下,数值模拟尚难以用于工业在线控制。

7、因此,如何准确测定挤压模具出口b处型材的温度是挤压技术领域的关键问题,也是目前尚未解决的技术难题。

8、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的在于提供一种温度测量装置,用于测量型材挤出模具出口处的型材温度,其能够实现挤压型材在模具出口处的实际温度的精确测量。

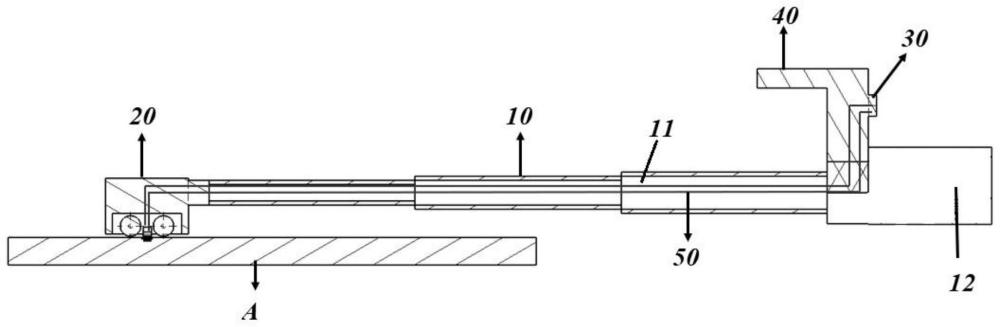

2、为实现上述目的,本发明的实施例提供了一种温度测量装置,用于测量型材挤出模具出口处的型材温度,所述温度测量装置包括伸缩杆体、测温探头以及显示仪表。所述伸缩杆体可被控制地沿自身轴向伸长或缩短;所述测温探头设置于所述伸缩杆体的首端,所述测温探头用于感测温度;所述显示仪表设置于所述伸缩杆体的末端,所述显示仪表与所述测温探头电性连接,以实时显示所述测温探头所感测的温度。

3、在本发明的一个或多个实施方式中,所述伸缩杆体包括相互套接且相对滑动的多根伸缩段,以及用于控制多根所述伸缩段滑动的控制装置;所述测温探头设置于位于所述伸缩杆体首端的所述伸缩段的首端,所述显示仪表设置于位于所述伸缩杆体末端的所述伸缩段的末端。

4、在本发明的一个或多个实施方式中,所述控制装置通过向所述伸缩杆体内压送或抽取气体而控制所述伸缩杆体伸长或缩短,且所述控制装置通过调节所述气体的压力而调节所述伸缩杆体伸缩的快慢。

5、在本发明的一个或多个实施方式中,多根所述伸缩段的直径自所述伸缩杆体的末端至首端方向逐渐减小。

6、在本发明的一个或多个实施方式中,所述伸缩杆体的材料包括钢管或碳纤维管。

7、在本发明的一个或多个实施方式中,所述测温探头包括壳体以及测温弹片,所述测温弹片设置于所述壳体上且部分突出于所述壳体的表面,所述测温弹片与所述显示仪表电性连接。

8、在本发明的一个或多个实施方式中,所述测温探头还包括滚轮组,所述滚轮组设置于所述壳体上。

9、在本发明的一个或多个实施方式中,所述测温弹片呈拱形设置于所述滚轮组的滚轮之间;所述测温弹片在正常不工作状态下突出所述滚轮组的下表面1-2mm;所述测温弹片在工作状态下能被压缩以与所述滚轮组的下表面平齐。

10、在本发明的一个或多个实施方式中,所述壳体内形成有安装空间,所述滚轮组以及所述测温弹片均设置于所述安装空间内,且所述滚轮组的下表面突出于所述壳体的表面设置。

11、在本发明的一个或多个实施方式中,所述显示仪表通过热电偶线与所述测温探头之间电性连接,所述热电偶线用于将所述测温探头感测的热信号转变为电信号,由所述显示仪表显示并存储。

12、在本发明的一个或多个实施方式中,所述温度测量装置还包括限位结构,所述限位结构设置于所述伸缩杆体的末端;所述限位结构包括一垂直于所述伸缩杆体轴向设置的支撑部,所述支撑部的一端向所述伸缩杆体首端延伸设置有连接部,所述连接部可与外部挤压机的前梁结构相连接,所述显示仪表设置于所述支撑部上。

13、与现有技术相比,根据本发明实施方式的温度测量装置,用于测量型材挤出模具出口处的型材温度,其能够实现挤压型材在模具出口处的实际温度的精确测量。

14、本发明实施方式的温度测量装置,彻底解决长期以来困扰行业的模具出口型材表面温度不能直接测量的问题,将为挤压工艺的控制、产品性能的控制以及挤压仿真模拟的准确性带来极大地有益效果。

15、本发明实施方式的温度测量装置,可以准确测量模具出口的型材温度,便于及时调整铸棒加热温度和挤压速度,控制恒温挤压工艺。并且有利于根据产品所需的性能要求,计算模具出口到在线淬火入口的温降,控制模具出口温度和在线淬火方式相配合,获得不同产品的性能需求。

16、本发明实施方式的温度测量装置,可以准确地测量型材在模具出口的温度,能为挤压仿真模拟提供准确的参考数据,以便于优化和改进挤压模拟的准确性,促使挤压模拟结果更接近实际现场,服务于实际生产。

- 还没有人留言评论。精彩留言会获得点赞!