一种精密零件孔系尺寸自动检测方法和装置与流程

本申请涉及自动化检测,尤其涉及一种精密零件孔系尺寸自动检测方法和装置。

背景技术:

1、内孔直径、圆柱度的检测需求在燃气液压直属件中普遍存在,如壳体类、阀套类、轴套类等零件均有内孔直径和圆柱度检测需求。精密零件孔系直径和圆柱度的测量占精测任务的50%左右,此类尺寸均为关键尺寸,测量精度要求均在微米级,工艺要求100%检测。以某壳体为例,另个被测孔均有较高的加工精度要求。其中被测孔1需与阀套实现间隙配合,配合间隙要求为1~2μm,圆柱度要求为1~2μm。被测孔2为动压反馈孔,为保证活塞和端套在孔内运动自如,准确控制液体压力,该孔有较高的直径和圆柱度要求。内孔与活塞的配合间隙要求为1~2μm,圆柱度要求为1~2μm,均需100%检测。

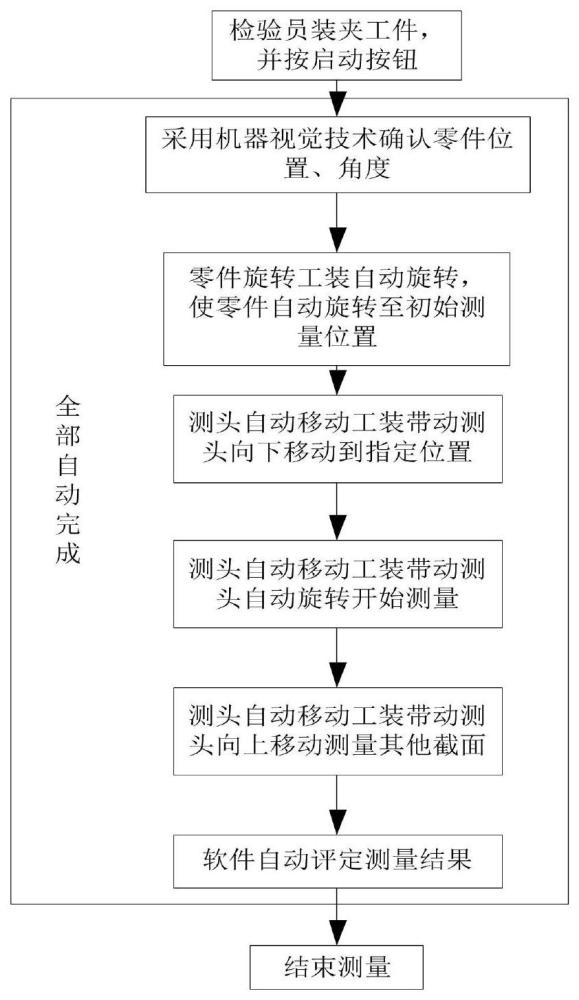

2、目前对于精密配合孔直径使用气动量仪进行检测。圆度、圆柱度使用圆柱度测量仪进行测量。使用气动量仪对孔直径的测量,需要检验员手动移动、旋转零件和测头。整个过程检验员需做大量重复性简单操作,自动化程度较低。其测量流程如图1。

3、1)现有的圆度、圆柱度的测量步骤有:

4、①检验员将零件放置在圆柱度仪旋转台上,用压板将零件压住;

5、②检验员手动旋转转盘,目视调整零件完成找正,使零件被测孔与主轴同轴在±1mm。一个被测孔此过程需要5min;

6、③检验员手动输入被测截面位置,仪器开始自动找正。此过程需将被测孔中心和仪器旋转轴同心调整到5μm,大概需要5min。

7、④找正结束后,仪器开始自动测量,此过程需要5min;

8、⑤测量完成后,进行自动评定,出具测量结果。

9、该方法在零件旋转过程中传感器只能检测到零件径向的相对位移量,无法计算内孔直径值。

10、现有直径测量步骤有:

11、①检验员将零件从精测室转运至气动量仪室。

12、②安装测头,检验员根据需求,选择对应测头,并安装。

13、③检验员手动调整气动量仪测量范围,此过程大概需要5min。

14、④检验员手动测量孔直径。

15、⑤测量完成后,手动出具测量结果。

16、可以看出,现有检测方法测量一个被测孔需要40分钟,若有多个被测孔,则圆柱度测量时间和手动测量直径时间均需成倍增长。

17、目前的测量过程存在以下问题:

18、1)测量设备的手动调节内容多,检验员需多次手动装夹、找正和调试仪器,简单重复性操作多,自动化程度低,检测效率低;

19、2)测量不同的特征需要在不同的仪器上进行,完成圆柱度的测量后需将零件转运到气动量仪室,需要占用2名检验员,测量过程费时,周期长。

技术实现思路

1、为了解决上述技术缺陷之一,本申请实施例中提供了一种精密零件孔系尺寸自动检测方法和装置。

2、根据本申请实施例的第一个方面,提供了一种精密零件孔系尺寸自动检测方法,包括以下步骤:

3、s1、检验员装夹待检测工件,并按启动按钮;

4、s2、工业相机自动拍照,确认待检测工件的位置和角度;

5、s3、旋转工装自动旋转,使待检测工件自动旋转至初始测量位置;

6、s4、测头移动组件带动测头向下移动到指定位置;

7、s5、测头移动组件带动测头自动旋转开始测量;

8、s6、重复上述步骤s4和s5完成多个截面的测量;

9、s7、软件自动评定待检测工件内孔的直径、圆度和圆柱度,完成测量。

10、进一步的,所述步骤s5中测量5个截面的直径值,5个直径值的最大差值为该截面圆度值,即:圆度r=max[(maxdl1-mindl1),(maxdl2-mindl2),(maxdl3-mindl3),(maxdl4-mindl4),(maxdl5-mindl5)]。

11、进一步的,锥度△d=max(dl1,dl2,dl3,dl4,dl5)-min(dl1,dl2,dl3,dl4,dl5)。

12、进一步的,圆柱度c为圆度r和三个截面锥度△d的最大值,即:圆柱度c=max(r,△d)。

13、根据本申请实施例的第二个方面,提供了一种精密零件孔系尺寸自动检测装置,包括:自动定位机构和自动测量机构,其中,

14、所述自动定位机构包括零件夹具、位置识别相机和零件自动旋转装置,所述零件夹具的一侧安装有位置识别相机,所述零件夹具的下部安装有零件自动旋转装置;

15、所述自动测量机构包括直线导轨、平动浮动测头装夹机构、旋转气缸和防撞机构,所述平动浮动测头装夹机构与直线模组相连,所述直线模组安装于固定柱上,所述固定柱的底部安装有直线导轨,所述平动浮动测头装夹机构与防撞机构连接,所述防撞机构的下方安装有旋转气缸,带动测头180°旋转。

16、进一步的,所述零件夹具为气动三爪卡盘。

17、进一步的,所述气动三爪卡盘的底部连接有同步带,所述同步带由伺服电机驱动。

18、进一步的,所述平动浮动测头装夹机构包括平动轴承、柱塞、接近开关、转角气缸、联轴器和测头,所述平动轴承与柱塞连接,所述平动轴承的下方安装有接近开关,所述接近开关的下方安装有转角气缸,所述转角气缸通过联轴器与测头相连。

19、进一步的,所述直线导轨包括smc气缸与丝杠,所述丝杠的一端与smc气缸相连,所述丝杠的另一端与固定柱相连。

20、采用本申请实施例中提供的一种精密零件孔系尺寸自动检测方法和装置,实现以下有益效果:

21、1)实现了精密内孔直径、圆度和圆柱度的同时测量,避免了两个检验员分别占用两台仪器;

22、2)实现了精密零件孔系直径、圆度和圆柱度和自动测量,提高整个测量过程的自动化水平,实现了一键式操作。降低了对检验员检验技能的要求,使测量过程更加简单方便;

23、3)实现了一次装夹即可完成多个被测孔的测量,避免了多个被测孔需要多次重复装夹。减少了检验过程的重复性环节,减少了检测时间,提高了检测效率。

技术特征:

1.一种精密零件孔系尺寸自动检测方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种精密零件孔系尺寸自动检测方法,其特征在于,所述步骤s5中测量5个截面的直径值,5个直径值的最大差值为该截面圆度值,即:圆度r=max[(maxdl1-mindl1),(maxdl2-mindl2),(maxdl3-mindl3),(maxdl4-mindl4),(maxdl5-mindl5)]。

3.根据权利要求2所述的一种精密零件孔系尺寸自动检测方法,其特征在于,锥度△d=max(dl1,dl2,dl3,dl4,dl5)-min(dl1,dl2,dl3,dl4,dl5)。

4.根据权利要求3所述的一种精密零件孔系尺寸自动检测方法,其特征在于,圆柱度c为圆度r和三个截面锥度△d的最大值,即:圆柱度c=max(r,△d)。

5.采用权利要求1-4中任一项所述的一种精密零件孔系尺寸自动检测方法的检测装置,其特征在于,包括:自动定位机构和自动测量机构,其中,

6.根据权利要求5所述的一种精密零件孔系尺寸自动检测装置,其特征在于,所述零件夹具为气动三爪卡盘。

7.根据权利要求6所述的一种精密零件孔系尺寸自动检测装置,其特征在于,所述气动三爪卡盘的底部连接有同步带,所述同步带由伺服电机驱动。

8.根据权利要求5所述的一种精密零件孔系尺寸自动检测装置,其特征在于,所述平动浮动测头装夹机构包括平动轴承、柱塞、接近开关、转角气缸、联轴器和测头,所述平动轴承与柱塞连接,所述平动轴承的下方安装有接近开关,所述接近开关的下方安装有转角气缸,所述转角气缸通过联轴器与测头相连。

9.根据权利要求5所述的一种精密零件孔系尺寸自动检测装置,其特征在于,所述直线导轨包括smc气缸与丝杠,所述丝杠的一端与smc气缸相连,所述丝杠的另一端与固定柱相连。

技术总结

本申请实施例提供一种精密零件孔系尺寸自动检测方法,包括以下步骤:检验员装夹待检测工件,并按启动按钮;工业相机自动拍照,确认待检测工件的位置和角度;旋转工装自动旋转,使待检测工件自动旋转至初始测量位置;测头移动组件带动测头向下移动到指定位置;测头移动组件带动测头自动旋转开始测量;重复上述步骤完成多个截面的测量;软件自动评定待检测工件内孔的直径、圆度和圆柱度,完成测量。还包括检测装置。本申请的精密零件孔系尺寸自动检测方法和装置能够实现精密零件孔系尺寸的自动一键式测量,同时完成孔系直径、圆柱度和圆度等多尺寸测量,极大提高了检测效率和检测过程自动化水平。

技术研发人员:张建芳,王飚,雷星,薛皓月,武喜美

受保护的技术使用者:北京实验工厂有限责任公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!