一种高精度弱刚性拨杆组合件的加工方法与流程

本发明属于拨杆加工,具体涉及一种高精度弱刚性拨杆组合件的加工方法。

背景技术:

1、拨杆是一种常见的零件,它通过与轴或者其它的零件组合以后实现开关、变向和变速等功能,因零件结构简单,加工成本低,在电器、汽车、军工等行业应用广泛。

2、目前,拨杆组合件的加工所采用的方法有以下两种:

3、第一种是按照组合件的形状整体加工,所加工的工件形状复杂,材料利用率低,加工周期较长,加工成本较高,不适用于批量生产,在实际生产中不常用。

4、第二种是先将拨杆和轴单件加工到最终尺寸,然后通过过盈配合组合到一起。这种方法使用比较普遍,但是对于精度要求高、刚性差的组合件而言,大大地提高了拨杆和轴单件加工的精度要求,增加了单件加工的难度,由于刚性差易变形,加工过程中精度难以保证,并且随着精度的提高,使得测量的精确性相对降低;其次,在拨杆和轴组合的过程中,因刚性差或者施加的力不平衡等原因,容易使零件产生变形,形位公差无法满足要求,造成零件报废。

5、由此可见,目前的加工方法不能满足高精度弱刚性拨杆组合件的加工要求,急需一种高效的加工方法。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种高精度弱刚性拨杆组合件的加工方法。

2、为实现上述目的,本发明采用的技术方案是:

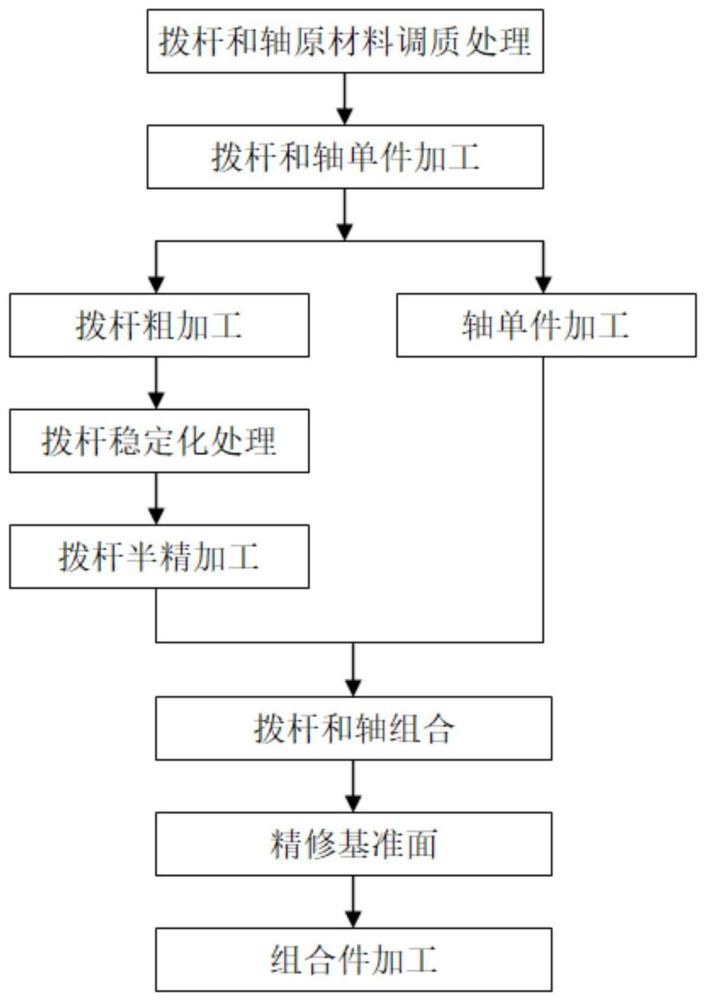

3、一种高精度弱刚性拨杆组合件的加工方法,包括如下步骤,

4、步骤一:对拨杆和轴的原材料进行调质处理;

5、步骤二:留取工艺台,对拨杆和轴分别进行单件加工;

6、步骤三:对拨杆和轴进行组合;

7、步骤四:精修基准面;

8、步骤五:组合件加工。

9、所述步骤一拨杆和轴原材料调质处理,使拨杆和轴材料的洛氏硬度达到hrc28~32。

10、所述拨杆的单件加工包括以下步骤,

11、s1、拨杆粗加工;

12、在拨杆的小孔的下部留取工艺台,工艺台置于拨杆上小孔的下端,且紧挨着小孔的边缘,工艺台的上表面与拨杆的下表面、前侧面和后侧面等高;加工时,大孔、小孔和基准面的留余量0.8~1mm,其余部位加工到设计尺寸;

13、s2、拨杆稳定化处理;

14、将拨杆做3个冷热循环;

15、s3、拨杆半精加工。

16、所述拨杆稳定化处理的操作方法为:冷却至-55±5℃,保温2±0.2h,空冷至室温保持1.5h以上,然后加热至90±10℃,保温3±0.2h,空冷至室温保持1.5h以上。

17、所述拨杆半精加工采用的是一次装夹完成大孔和小孔镗削加工;加工时将基准面留余量0.05mm以内,拨杆的大孔留余量0.3~0.4mm,小孔加工到尺寸,两孔的平行度控制在0.02~0.03mm以内,小孔的表面粗糙度ra≤1.6μm;镗削加工时走刀次数不少于3次。

18、所述轴的单件加工的操作方法为:与小孔配合端加工到尺寸,另一端留余量0.2~0.3mm,与小孔配合端的表面粗糙度ra≤1.6μm。

19、所述步骤三中拨杆和轴组合的具体方法,是将轴插入到拨杆的小孔内,小孔与轴为过盈配合,过盈量为0.015~0.031mm,轴的偏离量不大于0.1mm;轴插入小孔时采用压入装置匀速压入,压入速度为1~2mm/s。

20、所述压入装置包括小虎钳、支撑块和定向套;组装时,支撑块和定向套相对的置于小虎钳的钳口内,轴插在定向套内;拨杆设置小孔的一端搭接在支撑块上,并使小孔正对轴。

21、所述步骤四中精修基准面的方法采用的是研磨加工,平面度在0.005mm以内;研磨加工使用的平板精度不低于1级。

22、所述步骤五中组合件加工的具体方法是一次装夹完成大孔和轴镗削加工;大孔和轴加工到尺寸,大孔和轴的间距尺寸公差在±0.01mm以内,平行度在0.015mm以内,表面粗糙度ra≤1.6μm;镗削时采用的镗刀头包括镗刀和连接头,所述镗刀的前端设置有呈钝角三角形的刀头;镗刀与连接头可拆卸的连接。

23、有益效果:

24、(1)本发明通过对拨杆和轴的原材料进行调质处理、留取工艺台,对拨杆和轴分别进行单件加工、对拨杆和轴进行组合、精修基准面、组合件加工和去除工艺台六个步骤,完成了高精度弱刚性拨杆组合件的加工。本发明不仅明显地降低了零件单件加工的精度和难度,提高了测量的精确度,而且使零件的加工精度达到了经济精度,减少了加工成本。

25、(2)本发明通过运用合理的加工流程、余量的精准控制、中间的稳定处理、加工环节的严格控制等措施,有效地解决了零件在加工过程中的变形问题,加工质量稳定,提高了合格率及加工效率。

26、(3)本发明留取的工艺台不仅提高了定位精度,增加了零件的刚性,而且方便了装夹。

27、(4)本发明针对孔和轴采用的镗削方法明显地提高了加工质量,所采用的镗刀结构简单,制造方便,显著地提高了加工效率。

28、(5)本发明采用的压入方法和装置,有效地解决了因刚性差或者施力不平衡等原因造成的零件变形问题,满足了形位公差要求,提高了组合的效率及合格率。

29、(6)本发明适用于其它高精度弱刚性组合件的加工,应用非常广泛。

30、上述说明仅是本发明技术方案的概述,为了能够更清楚的了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

技术特征:

1.一种高精度弱刚性拨杆组合件的加工方法,其特征在于:包括如下步骤,

2.如权利要求1所述的一种高精度弱刚性拨杆组合件的加工方法,其特征在于:所述步骤一拨杆(1)和轴(2)原材料调质处理,使拨杆(1)和轴(2)材料的洛氏硬度达到hrc28~32。

3.如权利要求1所述的一种高精度弱刚性拨杆组合件的加工方法,其特征在于:所述拨杆(1)的单件加工包括以下步骤,

4.如权利要求3所述的一种高精度弱刚性拨杆组合件的加工方法,其特征在于:所述拨杆(1)稳定化处理的操作方法为:冷却至-55±5℃,保温2±0.2h,空冷至室温保持1.5h以上,然后加热至90±10℃,保温3±0.2h,空冷至室温保持1.5h以上。

5.如权利要求3所述的一种高精度弱刚性拨杆组合件的加工方法,其特征在于:所述拨杆(1)半精加工采用的是一次装夹完成大孔(9)和小孔(10)镗削加工;加工时将基准面留余量0.05mm以内,拨杆(1)的大孔(9)留余量0.3~0.4mm,小孔(10)加工到尺寸,两孔的平行度控制在0.02~0.03mm以内,小孔(10)的表面粗糙度ra≤1.6μm;镗削加工时走刀次数不少于3次。

6.如权利要求1所述的一种高精度弱刚性拨杆组合件的加工方法,其特征在于:所述轴(2)的单件加工的操作方法为:与小孔(10)配合端加工到尺寸,另一端留余量0.2~0.3mm,与小孔(10)配合端的表面粗糙度ra≤1.6μm。

7.如权利要求1所述的一种高精度弱刚性拨杆组合件的加工方法,其特征在于:所述步骤三中拨杆(1)和轴(2)组合的具体方法,是将轴(2)插入到拨杆(1)的小孔(10)内,小孔(10)与轴(2)为过盈配合,过盈量为0.015~0.031mm,轴(2)的偏离量不大于0.1mm;轴(2)插入小孔(10)时采用压入装置匀速压入,压入速度为1~2mm/s。

8.如权利要求7所述的一种高精度弱刚性拨杆组合件的加工方法,其特征在于:所述压入装置包括小虎钳(4)、支撑块(5)和定向套(6);组装时,支撑块(5)和定向套(6)相对的置于小虎钳(4)的钳口内,轴(2)插在定向套(6)内;拨杆(1)设置小孔(10)的一端搭接在支撑块(5)上,并使小孔(10)正对轴(2)。

9.如权利要求1所述的一种高精度弱刚性拨杆组合件的加工方法,其特征在于:所述步骤四中精修基准面的方法采用的是研磨加工,平面度在0.005mm以内;研磨加工使用的平板精度不低于1级。

10.如权利要求1所述的一种高精度弱刚性拨杆组合件的加工方法,其特征在于:所述步骤五中组合件加工的具体方法是一次装夹完成大孔(9)和轴(2)镗削加工;大孔(9)和轴(2)加工到尺寸,大孔(9)和轴(2)的间距尺寸公差在±0.01mm以内,平行度在0.015mm以内,表面粗糙度ra≤1.6μm;镗削时采用的镗刀头包括镗刀(7)和连接头(8),所述镗刀(7)的前端设置有呈钝角三角形的刀头(11);镗刀(7)与连接头(8)可拆卸的连接。

技术总结

本发明属于拨杆加工技术领域,具体涉及一种高精度弱刚性拨杆组合件的加工方法。本发明通过对拨杆和轴的原材料进行调质处理、留取工艺台,对拨杆和轴分别进行单件加工、对拨杆和轴进行组合、精修基准面、组合件加工和去除工艺台六个步骤,完成了对弱刚性拨杆组合件的加工。本发明不仅明显地降低了零件单件加工的精度和难度,提高了测量的精确度,而且使零件的加工精度达到了经济精度,减少了加工成本。本发明有效地解决了零件在加工过程中的变形问题,加工质量稳定,提高了合格率及加工效率。本发明有效地解决了因刚性差或者施力不平衡等原因造成的零件变形问题,满足了形位公差要求。本发明适用于其它高精度弱刚性组合件的加工,应用非常广泛。

技术研发人员:柴蓬林,刘沛,柯镭,郭松涛,张浩

受保护的技术使用者:西安北方光电科技防务有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!