一种卡车铸件加工热压成型装置的制作方法

本发明涉及卡车铸件加工热压领域,更具体的说是一种卡车铸件加工热压成型装置。

背景技术:

1、目前,随着物流行业发展的越来越快,卡车得到了广泛的应用,而卡车在生产的过程中需要很多不用的部件进行组装加工,其中通用配件,是以一种国家标准或者国际标准为基准而生产的零件,也称为通用零件,还是在各种机器中常用的零件,卡车配件是构成卡车整体的各个单元及服务于卡车的一种产品。卡车通用配件也是通用配件中的一种,卡车配件的种类繁多,随着人们生活水平的提高,人们对卡车的消费也越来越多,卡车配件的这个市场变得也越来越大。近些年来卡车配件制造厂也在飞速地发展,在进行配件铸造过程中需要使用到多种不同的加工设备。

2、其中热压成型装置也是进行配件铸造装置中的一种,热压成型装置热压过程中容易因为温度控制的稳定性差从而影响到热压的成型效果,如中国专利:cn202111070201.5公示的一种电机轴校直装置,此装置采用包括底板、顶板与设置在底板与顶板之间的压铸组件;底板与顶板之间靠近两侧的位置固定安装有支撑架,压铸组件包括设置在顶板顶端的下压液压器、设置在顶板下端的下压液压柱与设置在下压液压柱端部的下压组件;下压铸件包括固定安装在下压液压柱下端的承压块与设置在承压块底端的热压板;热压板的靠近四个边角的位置均设置辅助组件,底板的内部设置有辅助下料组件,此装置虽然能实现对卡车热压成型,但是热压效果不好,热压后的卡车配件较差,且容易对承压块等造成损坏。

技术实现思路

1、针对背景技术中提到的问题,本发明的目的是提供一种卡车铸件加工热压成型装置,以解决背景技术中提到的问题。

2、本发明的上述技术目的是通过以下技术方案得以实现的:

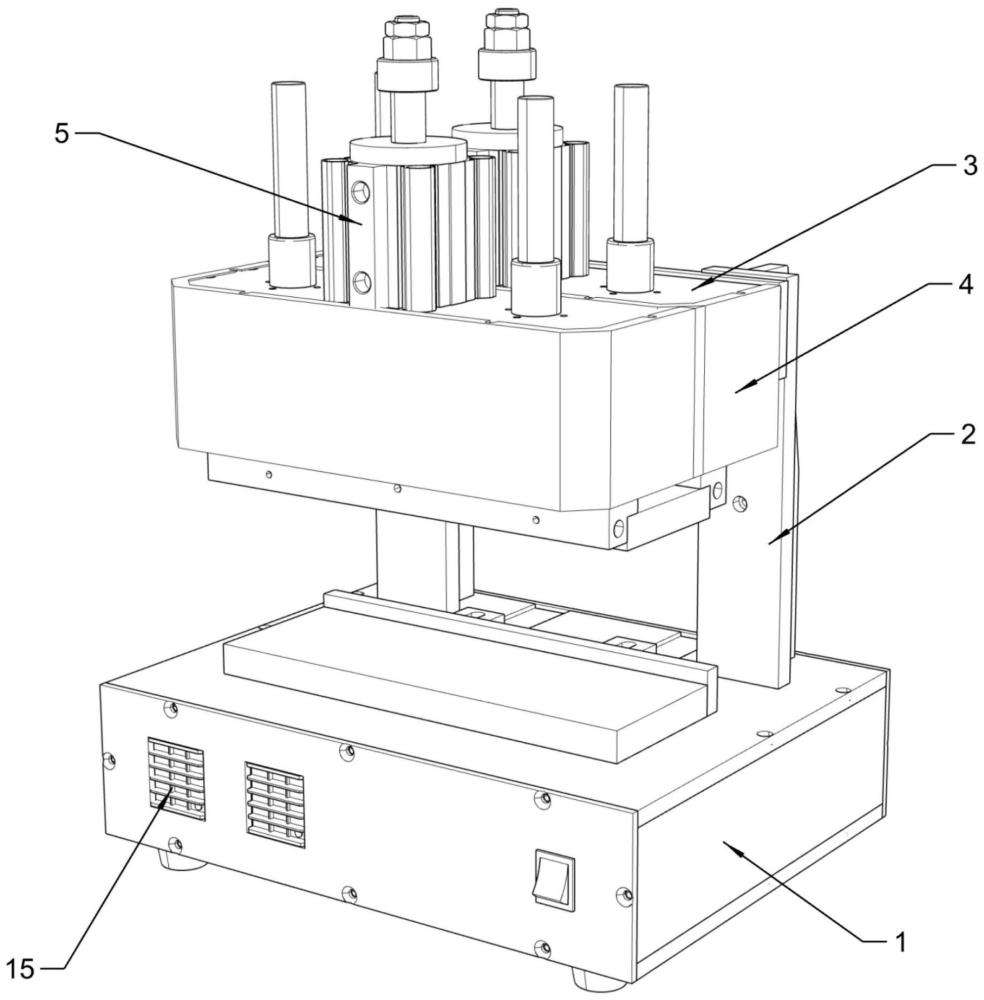

3、一种卡车铸件加工热压成型装置,包括热压机台,所述热压机台顶部固定有支撑立板,所述支撑立板顶部设有安装板,所述安装板底部设有罩体,所述安装板中部前后分别设有两组热压装置,所述热压装置设于罩体内部,两组所述热压装置底部分别固接有压块的两侧;

4、所述热压装置包括气缸、设于气缸两侧的导柱、设于气缸和导柱底端的压条、设于压条底部的两侧弹簧、抵接于弹簧底部的固定板、以及设于固定板底部的发热座,所述发热座底部内侧开设槽孔,相邻槽孔形成腔体,所述压块设于腔体内。

5、进一步的,所述热压装置还包括隔热板,所述隔热板设于所述固定板和所述发热座之间。

6、进一步的,所述导柱法兰连接于所述安装板。

7、进一步的,所述弹簧内设有螺栓,所述螺栓穿设于压条与所述固定板螺栓连接。

8、进一步的,所述支撑立板与所述安装板连接处设有肋板。

9、进一步的,所述热压机台顶端设有两条滑槽,所述滑槽顶端滑接有滑块,两块所述滑块一侧设有挡板,所述挡板背离滑块一侧固接有垫块。

10、进一步的,所述垫块与所述压块同轴设置。

11、进一步的,所述垫块顶端开设凹槽和/或凸起,所述压块底端开设有与所述垫块相适配的凹槽和/或凸起。

12、进一步的,所述垫块和压块四周均通过抛光处理。

13、进一步的,所述热压机台内设有两台温控器,所述温控器电连接于所述发热座。

14、综上所述,本发明主要具有以下有益效果:

15、1:通过设置双气缸、四导柱,且在压条底部的设有两侧弹簧,使得在热压过程中热压效果更好,可控制方向更多。

16、2:通过在固定板和发热座之间设有隔热板,当温控器对发热座进行加热,发热座对压块进行加热时,通过隔热板的阻挡,使得加热时的热量不会对固定板、电机及其他构件造成损坏,大大保证了本装置的整体安全性。

17、3:通过将垫块和压块四周均通过抛光处理,这样通过抛光处理减小活动压块在缓冲垫块内部移动时的灵活性,减小移动过程中的摩擦力。

18、为使本申请的上述目的、特征和优点能更明显和易懂,下文特举较佳实施例,并配合所附附图,做详细说明如下。

技术特征:

1.一种卡车铸件加工热压成型装置,包括热压机台(1),其特征在于,所述热压机台(1)顶部固定有支撑立板(2),所述支撑立板(2)顶部设有安装板(3),所述安装板(3)底部设有罩体(4),所述安装板(3)中部前后分别设有两组热压装置(5),所述热压装置(5)设于罩体(4)内部,两组所述热压装置(5)底部分别固接有压块的两侧;

2.根据权利要求1所述的一种卡车铸件加工热压成型装置,其特征在于:所述热压装置(5)还包括隔热板(57),所述隔热板(57)设于所述固定板(55)和所述发热座(56)之间。

3.根据权利要求1所述的一种卡车铸件加工热压成型装置,其特征在于:所述导柱(52)法兰连接于所述安装板(3)。

4.根据权利要求1所述的一种卡车铸件加工热压成型装置,其特征在于:所述弹簧(54)内设有螺栓,所述螺栓穿设于压条(53)与所述固定板(55)螺栓连接。

5.根据权利要求1所述的一种卡车铸件加工热压成型装置,其特征在于:所述支撑立板(2)与所述安装板(3)连接处设有肋板(21)。

6.根据权利要求1所述的一种卡车铸件加工热压成型装置,其特征在于:所述热压机台(1)顶端设有两条滑槽(11),所述滑槽(11)顶端滑接有滑块(12),两块所述滑块(12)一侧设有挡板(13),所述挡板(13)背离滑块(12)一侧固接有垫块(14)。

7.根据权利要求6所述的一种卡车铸件加工热压成型装置,其特征在于:所述垫块(14)与所述压块同轴设置。

8.根据权利要求7所述的一种卡车铸件加工热压成型装置,其特征在于:所述垫块(14)顶端开设凹槽和/或凸起,所述压块底端开设有与所述垫块(14)相适配的凹槽和/或凸起。

9.根据权利要求8所述的一种卡车铸件加工热压成型装置,其特征在于:所述垫块(14)和压块四周均通过抛光处理。

10.根据权利要求1所述的一种卡车铸件加工热压成型装置,其特征在于:所述热压机台(1)内设有两台温控器(15),所述温控器(15)电连接于所述发热座(56)。

技术总结

本发明公开了一种卡车铸件加工热压成型装置,包括热压机台,热压机台顶部固定有支撑立板,支撑立板顶部设有安装板,安装板底部设有罩体,安装板中部前后分别设有两组热压装置,热压装置设于罩体内部,两组热压装置底部分别固接有压块的两侧;热压装置包括气缸、设于气缸两侧的导柱、设于气缸和导柱底端的压条、设于压条底部的两侧弹簧、抵接于弹簧底部的固定板、以及设于固定板底部的发热座,发热座底部内侧开设槽孔,相邻槽孔形成腔体,压块设于腔体内,热压装置还包括隔热板,隔热板设于固定板和发热座之间,导柱法兰连接于安装板,本发明可以使在热压过程中热压效果更好,可控制方向更多且大大保证了本装置的整体安全性。

技术研发人员:储昭江,李彩云,李剑锋,陶乾德

受保护的技术使用者:安徽恒浩汽车零部件有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!