一种大口径天线副反射体一体成型的工艺方法及成型装置与流程

本发明涉及天线,具体为一种大口径天线副反射体一体成型的工艺方法及成型装置。

背景技术:

1、随着我国射电天文科学技术的发展和深空探测等项目的稳步推进,与之相配套的大口径射电望远镜天线在其中发挥的作用越来越重要。这类天线中反射面天线是一种重要而广泛使用的天线形式,比如卡塞哥伦天线、格里高利天线等。反射面天线主要有主反射体、副反射体及馈源三部分核心部件组成,在使用过程中通过主反射体型面收集电磁波信号并将反射到副反射体型面上,再通过副反射体的型面反射到馈源中,在这个过程中副反射体发挥了至关重要的作用,因此副反射体的型面精度和表面质量直接影响天线的性能。

2、大口径天线主副反射体的口径尺寸大致符合10:1的比例关系,口径越大,副反射体的尺寸也就越大,进而质量也就越大。副反射体由蒙皮、外环板、腹板、中央圆筒及盖板等零件通过铆接或螺接成型,由于副反射体一般倒装在天线顶部,既要保证该结构的型面精度,又要质量轻,增大了成型难度。目前小口径天线由于副反射体体积较小,可通过单型面一次成型,重力变形较小,成型后型面精度受影响较小,所谓副反射体单型面一次成型特指蒙皮通过常温旋压成型,其余零部件与蒙皮通过铆接、焊接或螺接的方式连接成型副反射体。

3、而大口径天线副反射体因体积大,天线口径在20米以上,如果仍采用单型面一次成型的方法进行,首先旋压难度较大,旋压成型后,蒙皮凸面顶端褶皱变形较大,难以达到精度要求,其次副反射体整体重量较大,重力变形对副反射体影响较大,型面精度难以达到。

技术实现思路

1、针对现有技术存在的问题,本发明提出一种大口径天线副反射体一体成型的工艺方法及成型装置,不仅能降低副反射体的质量,提高天线运动效率,而且还可以减小因重力变形而降低型面精度,对于同类型天线副反射体的成型具有重要意义。

2、本发明的技术方案为:

3、所述一种大口径天线副反射体一体成型工装,包括中央圆筒支撑工装、副反射体背架定位工装及翻身工装;

4、所述中央圆筒支撑工装由支撑管以及同轴焊接固定在支撑管两端的止口圆板和底部圆板组成;所述止口圆板用于与副反射体中央圆筒内端装配;

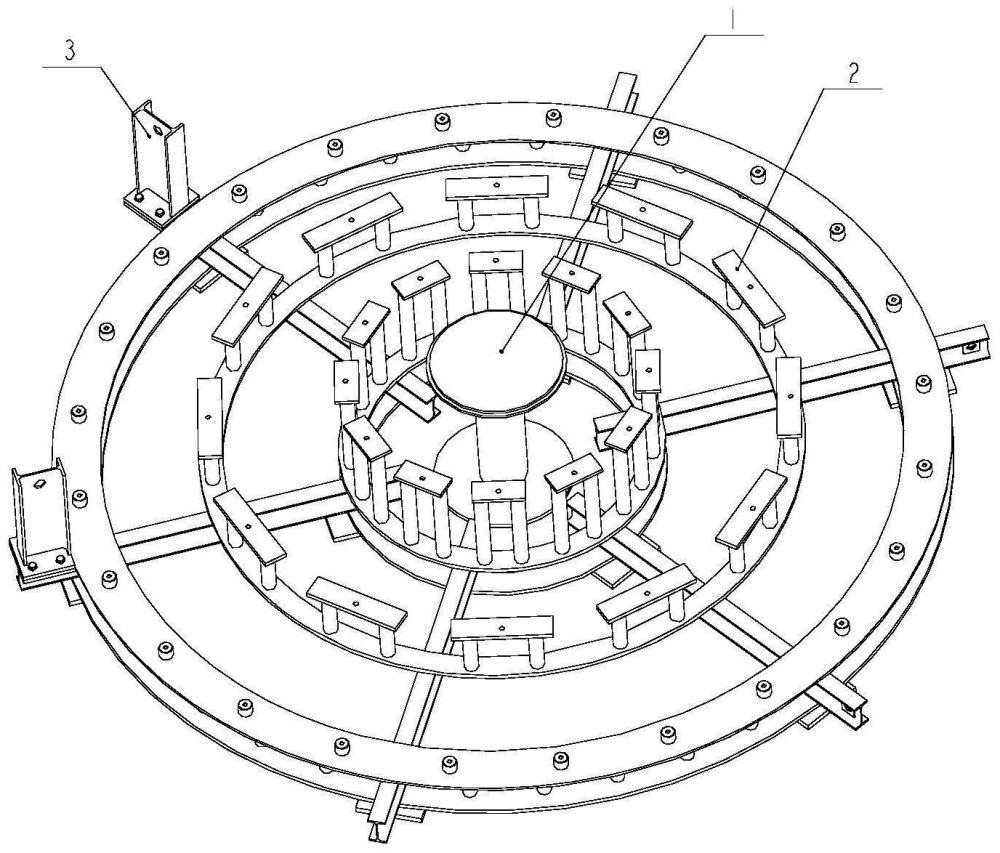

5、所述副反射体背架定位工装包括支撑钢架、外圈组件、中圈组件和内圈组件;

6、所述支撑钢架采用多根相对同一圆心成射线状分布的钢梁;

7、所述外圈组件包括上下两层外圈圆板;两层外圈圆板处于支撑钢架上下两侧,并与支撑钢架外端固定连接;外圈圆板径向尺寸与副反射体口径匹配,并在圆周方向设有连接孔,用于与副反射体固定连接;且根据副反射体理论曲线,在上层外圈圆板型面上加工有刻线,用于副反射体蒙皮安装时对齐,确定副反射体外形位置;

8、所述中圈组件由中圈圆板、中圈支撑圆管以及中圈垫板组成;所述中圈圆板焊接固定安装在支撑钢架中部,且径向位置与副反射体中的中圈支撑件的径向位置对应,若干中圈垫板通过中圈支撑圆管固定安装在中圈圆板上,且中圈垫板的个数与副反射体中的中圈支撑件个数一致,中圈支撑圆管的高度根据副反射体理论型面参数设计得到,能够确保副反射体中的中圈支撑件与中圈垫板连接后,中圈支撑件支撑副反射体蒙皮型面满足设计要求;

9、所述内圈组件由内圈圆板、内圈支撑圆管和内圈垫板组成;其中内圈圆板也分上下两层,处于支撑钢架内端上下两侧,并与支撑钢架内端焊接固定连接;内圈圆板的径向位置与副反射体中的内圈支撑件的径向位置对应,若干内圈垫板通过内圈支撑圆管固定安装在内圈圆板上,且内圈垫板的个数与副反射体中的内圈支撑件个数一致;内圈支撑圆管的高度根据副反射体理论型面参数设计得到,能够确保副反射体中的内圈支撑件与内圈垫板连接后,内圈支撑件支撑副反射体蒙皮型面满足设计要求;

10、所述内圈圆板还能够在中央圆筒支撑工装位置确定后,与所述底部圆板连接,将中央圆筒支撑工装与副反射体背架定位工装固定在一起;

11、外圈圆板、中圈圆板以及内圈圆板均同轴固定焊接在支撑钢架上;

12、所述翻身工装由翻身支撑板、翻身工字钢和翻身垫板组成;翻身支撑板焊接固定在支撑钢架中的钢梁外端,翻身工字钢一端焊接在翻身垫板上后,翻身垫板能够与翻身支撑板通过螺栓固定连接;所述翻身工字钢外端筋板上开有吊装孔,能够配合吊车将副反射体吊起;所述翻身工字钢高度高于副反射体最大高度,当副反射体翻转至凹面朝上时,所述翻身工装能够支撑副反射体。

13、进一步的,所述中央圆筒支撑工装中的止口圆板的边缘加工成型有止口部分以及调平基准,用于与副反射体中央圆筒内端装配,实现副反射体中央圆筒在中央圆筒支撑工装上装配后的安装位置精确调平和固定。

14、进一步的,两层外圈圆板之间还通过若干外圈支撑管支撑,防止外圈圆板变形。

15、进一步的,在下层外圈圆板与支撑钢架固定连接位置处的背面,还固定有垫板,用于支撑整体副反射体背架定位工装,并能够通过调整垫板厚度,实现副反射体背架定位工装整体调平。

16、进一步的,在下层内圈圆板与支撑钢架固定连接位置处的背面也固定有垫板,用于与下层外圈圆板背面的垫板配合,共同支撑以及调平整体副反射体背架定位工装。

17、进一步的,所述翻身工装共有两套;其中两块翻身支撑板分别焊接固定在支撑钢架中沿周向相邻两根钢梁外端;在安装有翻身工装的钢梁外端,以及与安装有翻身工装的钢梁径向相对的钢梁外端均还具有吊装支撑板,吊装支撑板上有吊装孔,当四个吊装支撑板上的吊装孔同时吊装时,能够通过吊车将副反射体背架定位工装整体吊起,当翻身工字钢上的吊装孔与两个吊装支撑板上的吊装孔配合时,能够通过吊车将带有副反射体的副反射体背架定位工装吊起并翻转。

18、进一步的,所述天线口径不小于20米。

19、利用上述工装进行大口径天线副反射体一体成型的方法,包括以下步骤:

20、步骤1:将副反射体背架定位工装水平放置在安装场地并调平;

21、步骤2:将中央圆筒支撑工装放置于副反射体背架定位工装中心,并通过仪器测量调整,使中央圆筒支撑工装与副反射体背架定位工装2同轴固定连接;

22、步骤3:将副反射体的外环板、腹板及中央圆筒安装在副反射体背架定位工装以及中央圆筒支撑工装上,其中副反射体的中央圆筒与中央圆筒支撑工装通过止口同轴固定配合,外环板、腹板以及腹板两侧的支撑件安装在副反射体背架定位工装上;并通过吊车将副反射体背架定位工装整体吊装到车床上,加工副反射体背架型面;

23、步骤4:依据上层外圈圆板型面的刻线,在副反射体背架上安装蒙皮,并使用铆钉铆接;

24、步骤5:安装翻身工装,并将带有副反射体的副反射体背架定位工装吊起并翻转,翻转后,将副反射体背架定位工装放稳并固定;

25、步骤6:对副反射体凹面进行裱糊并固化;固化后,再将带有副反射体的副反射体背架定位工装吊起并翻转、放稳、调平;然后拆除翻身工装,并按照理论曲线精加工副反射体型面;

26、步骤7:使用三坐标测量仪对副反射体型面精度进行测量,测量合格后完成副反射体一体成型。

27、进一步的,步骤1中通过垫板支撑并调平副反射体背架定位工装。

28、有益效果

29、与现有技术相比,本发明具有的有益效果是:

30、(1)装配工装结构简洁、安装拆卸方便,便于操作;

31、(2)装配工装结构适用同类型天线副反射体一体成型,稳定保证副反射体型面精度;

32、(3)通过此工装将副反射体单个一次旋压成型的蒙皮划分为多块组合的方式成型,参考外圈圆板型面刻线,精准定位副反射体各零部件位置,优化副反射体成型工艺,保证副反射体型面精度,大大降低大口径副反射体成型难度。解决现有同类型副反射体质量重、成型难度大及型面精度难以把控的问题;

33、(4)通过此工装将副反射体一体成型,对副反射体型面、圆周方向和z向基准面一体加工,为后期主副面相对位置精调提供了精确的基准。

34、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!