一种轴承内圈中油孔及油槽的加工方法及所用胎具与流程

本申请属于轴承加工,具体涉及一种轴承内圈中油孔及油槽的加工方法及所用胎具。

背景技术:

1、受现阶段轴承润滑方式影响,部分产品设计时将内圈油孔设计为斜油孔同时内径设计有油槽,孔、槽存在相对位置关系,加工难度较大。在实际生产加工中,通常采用电火花和线切割加工,加工过程中存在产品加工进度缓慢、质量控制不稳定及加工表面存在重熔层等问题。

2、通过优化工艺路线,调整加工方法,实现斜油孔及内径油槽一次装夹同时加工的目的,用钻、铣加工代替电火和线切割加工。受装夹方式影响,当套圈两侧均需进行钻孔加工时孔、槽相对位置仍然难以控制,仅靠操作人员通过目视调整角向位置。

3、综上所述,亟需一种孔、槽加工胎具和对应的加工方法,来降低孔、槽钻铣过程中产生的误差。

技术实现思路

1、本申请为了解决现有轴承内圈两侧均需进行钻孔加工时孔、槽相对位置仍然难以控制的问题,进而提供一种轴承内圈中油孔及油槽的加工方法及所用胎具;

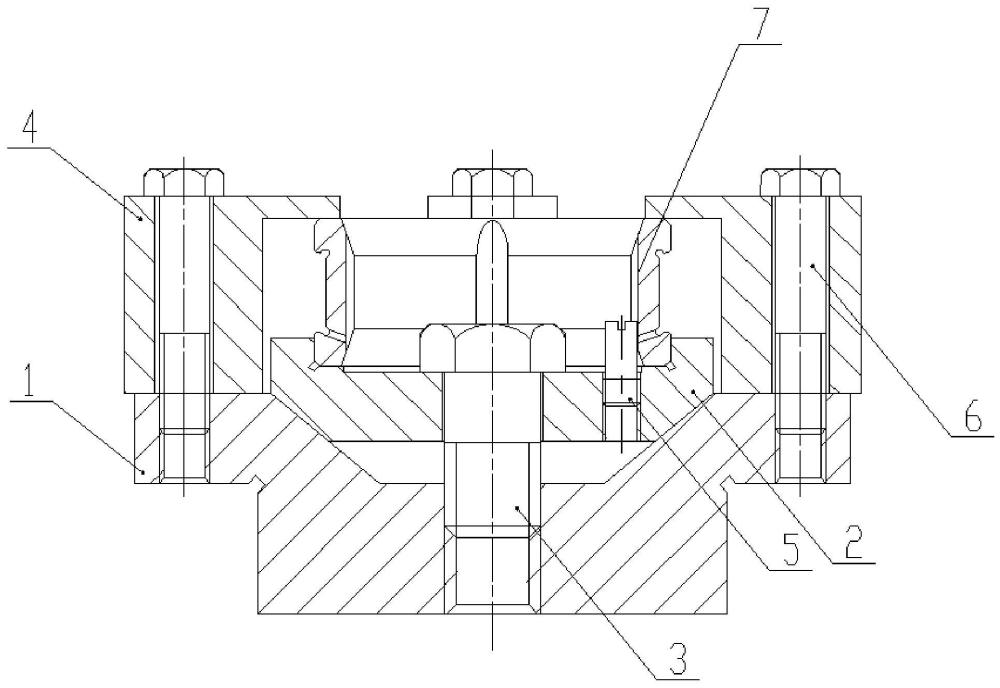

2、一种轴承内圈中油孔及油槽的加工胎具,所述胎具包括底座、定位块、锁紧螺栓、定位销、n个压块和n个固定螺栓,n为大于2的正整数,所述定位块设置底座的顶部中心处,且定位块通过锁紧螺栓与底座拆卸连接,n个压块沿周向等距设置在底座的上表面上,且每个压块通过一个固定螺栓与底座拆卸连接,被加工轴承内圈设置在定位块的顶部,且被加工轴承内圈的通过n个压块与定位块紧固连接,定位销插装在定位块上,被加工轴承内圈通过定位销与定位块定位锁紧;

3、进一步地,所述底座顶部的中心处加工有定位腔,定位腔为倒圆台型,定位腔的底端中心处加工有锁紧螺纹孔,且锁紧螺纹孔与定位腔同轴连通设置,底座顶部的边缘处沿周向等距加工有n个固定螺纹孔,定位块设置在定位腔中;

4、进一步地,所述定位块为圆柱体块,定位块的下部沿周向加工有与定位腔配合的圆锥面,定位块的顶部加工有圆柱状容纳盲腔,且圆柱状容纳盲腔的轴线与定位块的轴线共线设置,圆柱状容纳盲腔的底部中心处加工有圆形嵌槽,圆形嵌槽的底部中心处加工有锁紧通孔,且圆形嵌槽的轴线与锁紧通孔的轴线均与圆柱状容纳盲腔的轴线共线设置,圆柱状容纳盲腔的底部边缘处沿周向加工有周向环槽,圆形嵌槽的底部边缘处加工有一个定位销孔,被加工轴承内圈设置在圆柱状容纳盲腔的底部,锁紧螺栓的螺纹段穿过定锁紧通孔并插设在锁紧螺纹孔中,且锁紧螺栓与底座螺纹紧固连接,定位销的底端插设在定位销孔中,定位销的顶端外环壁与被加工轴承内圈内圈接触,被加工轴承内圈通过定位销与圆柱状容纳盲腔侧壁进行定位;

5、进一步地,所述周向环槽与圆柱状容纳盲腔的底部呈向下倾斜45°设置;

6、进一步地,所述压块的顶部一侧设有水平压板,水平压板的一端与压块一体成型设置,压块的顶部加工有固定通孔,固定螺栓的螺纹段穿过固定通孔并插设在一个固定螺纹孔中,且固定螺栓与底座螺纹紧固连接;

7、一种轴承内圈中油孔及油槽的加工方法,所述方法是通过以下步骤实现的:

8、步骤一:首先根据被加工轴承内圈的尺寸选择对应尺寸的定位块,并通过锁紧螺栓将定位块紧固在底座上;

9、步骤二:将被加工轴承内圈清理干净,并将清理后的被加工轴承内圈放置在圆柱状容纳盲腔中,通过圆柱状容纳盲腔底部对被加工轴承内圈进行支撑,通过圆柱状容纳盲腔的内环壁对被加工轴承内圈进行周向限位;

10、步骤三:通过固定螺栓将压块安装在底座上,并通过压块一侧的水平压板对被加工轴承内圈进行压紧固定;

11、步骤四:选用端面直径小于被加工轴承内圈直径的侧铣刀,并将其安装在铣床的刀轴上,将带有被加工轴承内圈的胎具通过虎钳固定在铣床的工作台上,进行对刀;

12、步骤五:启动铣床对被加工轴承内圈进行油槽加工,加工参数:主轴转速400~600r/min,进给量:2mm/min,采用一次加工成形,加工完成后利用转动毛刷去除油槽两侧毛刺;

13、步骤六:将加工好油槽后的被加工轴承内圈移动至钻床的工作台上,并根据所要加工有空的斜度进行胎具装卡,并保证钻床主轴轴线与被加工有孔的轴线共线设置;

14、步骤七:根据被加工油孔孔径选择涂层高速钢钻头的型号,并将钻头安装在钻床主轴上,进行对刀;

15、步骤八:启动钻床对被加工轴承内圈进行油孔加工,加工参数:主轴转速2000rpm,进给速度5mm/min,单次循环钻铣量0.02mm,采用一次加工成形,至此完成单侧油槽与油孔的加工;

16、步骤九:将定位销的底端插装在定位块中的定位销孔中,并保证定位销的顶端与被加工轴承内圈内壁上已加工的油槽进行配合作为定位基准,实现控制套圈两侧孔位置关系准确性,重复上述步骤四至步骤八的操作,实现对被加工轴承内圈内壁所有的油槽油孔加工本申请相对于现有技术所产生的有益效果:

17、本申请提供的一种轴承内圈中油孔及油槽的加工方法及所用胎具,优化了传统轴承内圈油槽及油孔的加工方法,用钻、铣加工代替电火和线切割加工,并且为了保证铣削和钻削工作的稳定性,进而研发了一种定位胎具,通过压块与定位块配合实现了对轴承内圈的定位安装,通过胎具中的定位销可以解决当轴承内圈两侧均需进行钻孔加工时孔、槽相对位置难以控制的问题,本申请提供的胎具装置结构简单,换型便捷,通用性高,仅需更换部分零件便可用于不同尺寸产品加工,具有良好的通用性和交底的经济成本。

技术特征:

1.一种轴承内圈中油孔及油槽的加工胎具,其特征在于:所述胎具包括底座(1)、定位块(2)、锁紧螺栓(3)、定位销(5)、n个压块(4)和n个固定螺栓(6),n为大于2的正整数,所述定位块(2)设置底座(1)的顶部中心处,且定位块(2)通过锁紧螺栓(3)与底座(1)拆卸连接,n个压块(4)沿周向等距设置在底座(1)的上表面上,且每个压块(4)通过一个固定螺栓(6)与底座(1)拆卸连接,被加工轴承内圈(7)设置在定位块(2)的顶部,且被加工轴承内圈(7)的通过n个压块(4)与定位块(2)紧固连接,定位销(5)插装在定位块(2)上,被加工轴承内圈(7)通过定位销(5)与定位块(2)定位锁紧。

2.根据权利要求1所述的一种轴承内圈中油孔及油槽的加工胎具,其特征在于:所述底座(1)顶部的中心处加工有定位腔(11),定位腔(11)为倒圆台型,定位腔(11)的底端中心处加工有锁紧螺纹孔(12),且锁紧螺纹孔(12)与定位腔(11)同轴连通设置,底座(1)顶部的边缘处沿周向等距加工有n个固定螺纹孔(13),定位块(2)设置在定位腔(11)中。

3.根据权利要求2所述的一种轴承内圈中油孔及油槽的加工胎具,其特征在于:所述定位块(2)为圆柱体块,定位块(2)的下部沿周向加工有与定位腔(11)配合的圆锥面,定位块(2)的顶部加工有圆柱状容纳盲腔(21),且圆柱状容纳盲腔(21)的轴线与定位块(2)的轴线共线设置,圆柱状容纳盲腔(21)的底部中心处加工有圆形嵌槽(22),圆形嵌槽(22)的底部中心处加工有锁紧通孔(24),且圆形嵌槽(22)的轴线与锁紧通孔(24)的轴线均与圆柱状容纳盲腔(21)的轴线共线设置,圆柱状容纳盲腔(21)的底部边缘处沿周向加工有周向环槽(23),圆形嵌槽(22)的底部边缘处加工有一个定位销孔(25),被加工轴承内圈(7)设置在圆柱状容纳盲腔(21)的底部,锁紧螺栓(3)的螺纹段穿过定锁紧通孔(24)并插设在锁紧螺纹孔(12)中,且锁紧螺栓(3)与底座(1)螺纹紧固连接,定位销(5)的底端插设在定位销孔(25)中,定位销(5)的顶端外环壁与被加工轴承内圈(7)内圈接触,被加工轴承内圈(7)通过定位销(5)与圆柱状容纳盲腔(21)侧壁进行定位。

4.根据权利要求3所述的一种轴承内圈中油孔及油槽的加工胎具,其特征在于:所述周向环槽(23)与圆柱状容纳盲腔(21)的底部呈向下倾斜45°设置。

5.根据权利要求4所述的一种轴承内圈中油孔及油槽的加工胎具,其特征在于:所述压块(4)的顶部一侧设有水平压板(42),水平压板(42)的一端与压块(4)一体成型设置,压块(4)的顶部加工有固定通孔(41),固定螺栓(6)的螺纹段穿过固定通孔(41)并插设在一个固定螺纹孔(13)中,且固定螺栓(6)与底座(1)螺纹紧固连接。

6.一种利用权利要求1至5中任意一种轴承内圈中油孔及油槽的加工胎具实现的加工方法,其特征在于:所述方法是通过以下步骤实现的:

技术总结

一种轴承内圈中油孔及油槽的加工方法及所用胎具,属于轴承加工技术领域,本申请为了解决现有轴承内圈两侧均需进行钻孔加工时孔、槽相对位置仍然难以控制的问题,本申请所述胎具包括底座、定位块、锁紧螺栓、定位销、N个压块和N个固定螺栓,N为大于2的正整数,所述定位块设置底座的顶部中心处,且定位块通过锁紧螺栓与底座拆卸连接,N个压块沿周向等距设置在底座的上表面上,且每个压块通过一个固定螺栓与底座拆卸连接,被加工轴承内圈设置在定位块的顶部,且被加工轴承内圈的通过N个压块与定位块紧固连接,定位销插装在定位块上,被加工轴承内圈通过定位销与定位块定位锁紧。本申请用于加工轴承内圈中油孔及油槽。

技术研发人员:孙喆,宋亚楠,薛英明,吴玫,袁兴,杨春,闫佳山

受保护的技术使用者:中国航发哈尔滨轴承有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!