轨距检测方法及装置与流程

本发明属于轨道检测,具体涉及一种轨距检测方法及装置。

背景技术:

1、为了保障轨道运行的安全以及乘客的乘车体验,需要定期对轨道进行多种检测,其中包括对轨距进行检测。在正线轨道处,轨距也即两条钢轨作用边之间的距离,其中测量相对较为简单。一种测算方法为获取轨道横断面的廓形数据,根据廓形数据计算两条钢轨之间的间距作为轨距,其中廓形数据可采用一种具有轮廓仪或线激光仪的检测小车获取。

2、然而,在道岔处,需要测算的轨距包括两条基本轨之间的轨距、基本轨与尖轨的作用边之间的轨距、基本轨与护轨作用边之间的轨距(即护轨轮缘槽宽度)、翼轨与叉心作用边之间的轨距(即辙叉轮缘槽宽度)、叉心与护轨作用边之间的轨距(即查照间隔值)等等多种。目前,对于道岔处的多种轨距,主要还是通过人工测量,效率很低,难以实现自动化程度较高的检测,主要有以下几方面的难度:其一,道岔处情况复杂,道岔有多个通行方向,沿每个通行方向,检测点的分布都有所不同,且每个检测点的待测轨距的类型以及具体轨距计算方法都不同,即使通过检测小车来获取廓形数据,仍需要人工判断及设定检测时的通行方向、轨距类型,调用相应算法等,效率的提升十分有限,对检测人员的要求很高,容易出现错漏;其二,为能覆盖道岔中的多种轨道部件,检测小车上需要设置数量较多的轮廓仪,因此获取的数据量非常大,相应的对这些数据进行计算分析的运算量非常大,造成在现场检测时难以及时得到轨距检测结果,检测结果的滞后又进一步造成其他问题,例如在某个检测结果有误时,又需要额外安排另一次现场检测以进行确认;无法在现场检测同时进行维修,维修需要在检测结果出来后安排另外的时间段。

技术实现思路

1、本发明是为解决上述问题而进行的,目的在于提供一种能够自动检测道岔处的多种轨距、且计算量小的轨距检测方法及装置,本发明采用了如下技术方案:

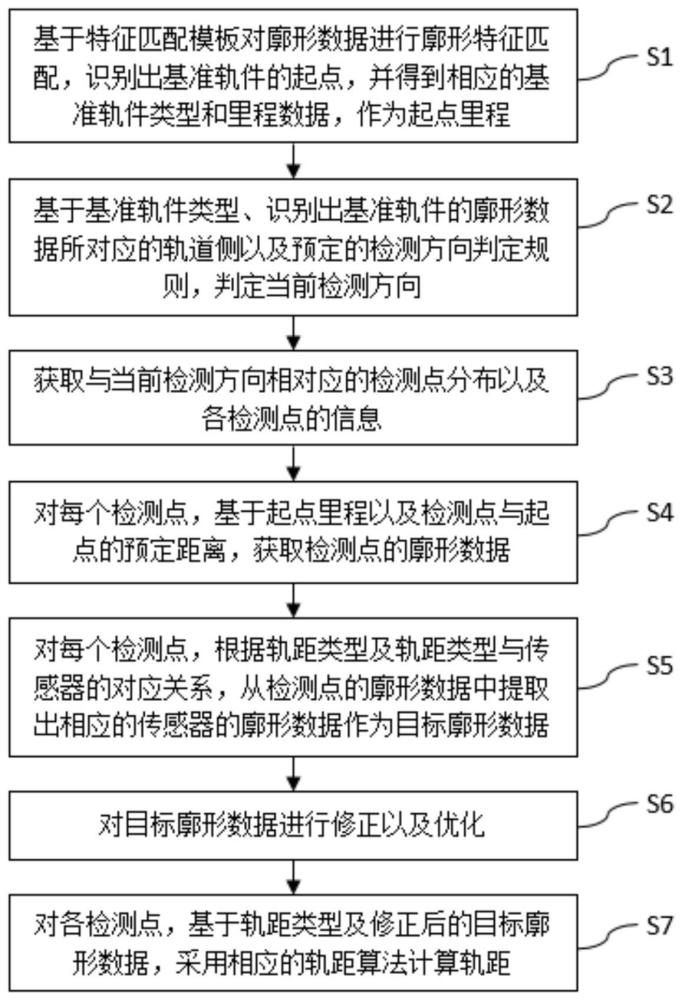

2、本发明提供了一种轨距检测方法,基于道岔的廓形数据以及相应的里程数据检测所述道岔处的多种轨距,其特征在于,包括以下步骤:步骤s1,通过廓形匹配从所述廓形数据中识别出基准轨件的起点,并得到基准轨件类型以及相应的起点里程;步骤s2,基于所述基准轨件类型以及识别出所述基准轨件的所述廓形数据所对应的轨道侧,判定当前检测方向;步骤s3,获取与所述当前检测方向相对应的多个检测点的信息,包括各个所述检测点的轨距类型以及沿所述当前检测方向各个所述检测点到所述基准轨件的起点的预定距离;步骤s4,对每个所述检测点,基于所述起点里程以及相应的所述预定距离,获取所述检测点的所述廓形数据;步骤s5,对每个所述检测点,根据所述检测点的所述轨距类型,从所述检测点的所述廓形数据中提取出相应的部分廓形数据作为目标廓形数据;步骤s7,对每个所述检测点,基于所述轨距类型以及所述目标廓形数据,采用对应的预定的轨距算法计算所述轨距。

3、本发明提供的轨距检测方法,还可以具有这样的技术特征,其中,所述廓形数据由分别对应于轨道两侧的两个传感器组获取,每个传感器组包括多个沿对应的轨道侧周向排列的线激光传感器,用于获取所述轨道的横断面的廓形数据,每个传感器组至少包括:第一线激光传感器,位于所述轨道的外侧;第二线激光传感器,位于所述轨道的外侧上方,且倾斜地朝向对应的轨道侧;以及第三线激光传感器,位于所述轨道的内侧上方,且倾斜地朝向对应的轨道侧,步骤s5中,基于所述轨距类型与传感器的对应关系,获取其中两个所述线激光传感器获取的所述廓形数据作为所述目标廓形数据。

4、本发明提供的轨距检测方法,还可以具有这样的技术特征,其中,所述轨距类型包括基本轨与尖轨轨距、基本轨与护轨轨距、叉心与翼轨轨距、叉心与护轨轨距、以及护轨与翼轨轨距,步骤s5中,所述轨距类型与传感器的对应关系包括:所述基本轨与尖轨轨距对应于两个所述第三线激光传感器,所述基本轨与护轨轨距对应于同一侧的所述第二线激光传感器和所述第三线激光传感器,所述叉心与翼轨轨距对应于同一侧的所述第二线激光传感器和所述第三线激光传感器,所述叉心与护轨轨距对应于一侧的所述第二线激光传感器以及另一侧的所述第三线激光传感器,所述护轨与翼轨轨距对应于两侧的两个所述第二线激光传感器。

5、本发明提供的轨距检测方法,还可以具有这样的技术特征,其中,步骤s5中,对于所述基本轨与护轨轨距、所述叉心与翼轨轨距以及所述叉心与护轨轨距,还根据所述当前检测方向判定两个所述传感器组与所述轨道侧的对应关系。

6、本发明提供的轨距检测方法,还可以具有这样的技术特征,其中,步骤s7中,所述轨距算法包括:在所述目标廓形数据中,通过廓形匹配识别出与所述轨距类型相关的多个轨道部件的廓形,所述多个轨道部件包括两个与所述轨距类型计算相关的相关轨件,所述相关轨件的其中一个为基本轨,或者所述多个轨道部件还包括基本轨,根据坐标查找到所述基本轨的廓形中的顶面最高点,在其下方预定距离处作为水平的辅助线,该辅助线分别与两个所述相关轨件的作用边相交于两点,计算该两点之间的距离,从而得到相应的所述轨距。

7、本发明提供的轨距检测方法,还可以具有这样的技术特征,其中,所述轨距算法中,所述辅助线设置在所述基本轨的廓形的顶面最高点下方16mm处,计算出的所述两点之间的距离为坐标距离,在计算出所述坐标距离后,还根据所述传感器的标定参数将所述坐标距离转换为实际距离。

8、本发明提供的轨距检测方法,还可以具有这样的技术特征,在步骤s5和步骤s7之间,还包括:步骤s6,对所述目标廓形数据进行优化及修正,步骤s7中,基于修正后的所述目标廓形数据进行轨距计算,其中,步骤s6包括以下子步骤:步骤s6-1,采用dbscan聚类算法对所述目标廓形数据中的点进行聚类,得到多个聚类簇;步骤s6-2,筛选出所包含的点数大于预定的点数阈值的所述聚类簇;步骤s6-3,在筛选出的每个聚类簇中,去除噪音点,将去噪后的所述聚类簇的点作为优化后的目标廓形数据;步骤s6-4,分别利用多边形逼近算法对优化后的所述目标廓形数据以及相应的标准廓形数据进行拟合,得到对应的拟合廓形以及标准拟合廓形;步骤s6-5,将所述拟合廓形的部分或全部顶点作为特征点,并将所述标准拟合廓形的部分或全部顶点作为标准特征点;步骤s6-6,基于多个所述特征点在所述拟合廓形的预定区域构建凸壳,并基于多个所述标准特征点在所述标准拟合廓形的预定区域构建标准凸壳;步骤s6-7,基于所述凸壳构造仿射不变特征向量,并基于所述标准凸壳构造标准仿射不变特征向量;步骤s6-8,将多个仿射不变特征向量与多个标准仿射不变特征向量两两比较一致性,并采用匹配投票机制确定各特征点与各标准特征点的匹配关系;步骤s6-9,利用所述特征点以及与之相匹配的所述标准特征点通过最小二乘法拟合得到仿射参数;步骤s6-10,利用所述仿射参数对优化后的所述目标廓形数据进行仿射变换,得到修正后的所述目标廓形数据。

9、本发明提供的轨距检测方法,还可以具有这样的技术特征,其中,所述基准轨件包括尖轨和护轨,所述道岔为单开道岔,具有四个通行方向,所述廓形数据由第一传感器组和第二传感器组获取,所述第一传感器组和所述第二传感器组分别对应于轨道两侧,且相对位置固定,步骤s2中,所述检测方向判定规则包括:当识别出的所述基准轨件为斥离状态的尖轨、且检出该尖轨的所述廓形数据来自所述第一传感器组时,判定所述当前检测方向为第一方向;当识别出的所述基准轨件为贴合状态的尖轨,且检测出该尖轨的所述廓形数据来自所述第一传感器组时,判定所述当前检测方向为第二方向;当识别出的所述基准轨件为护轨,且检出该护轨的所述廓形数据来自所述第二传感器组时,判定所述当前检测方向为第三方向;当识别出的所述基准轨件为护轨,且检出该护轨的所述廓形数据来自所述第一传感器组时,判定所述当前检测方向为第四方向。

10、本发明提供了一种轨距检测装置,用于基于道岔的廓形数据以及相应的里程数据检测所述道岔处的多种轨距,其特征在于,包括:信息存储部,用于存储多个检测方向的信息以及与各个所述检测方向相对应的检测点信息;起点里程获取部,用于基于预定的特征匹配模板,对所述廓形数据进行廓形特征匹配,识别出基准轨件的起点,并得到相应的基准轨件类型以及里程数据,将该里程数据作为起点里程;当前检测方向判定部,用于基于所述基准轨件类型、识别出所述基准轨件的所述廓形数据所对应的轨道侧以及预定的检测方向判定规则,判定当前检测方法;检测点信息获取部,用于从所述信息存储部获取与所述当前检测方向相对应的多个检测点的信息,包括各个所述检测点的轨距类型以及沿所述当前检测方向所述基准轨件的起点到各个所述检测点的预定距离;检测点廓形数据获取部,用于基于所述起点里程以及相应的所述预定距离,获取所述检测点的所述廓形数据;目标廓形数据获取部,用于根据所述检测点的所述轨距类型,从所述检测点的所述廓形数据中提取出相应的部分廓形数据作为目标廓形数据;以及检测点轨距计算部,用于基于所述轨距类型以及所述目标廓形数据,采用对应的预定的轨距算法计算轨距。

11、发明作用与效果

12、根据本发明的轨距检测方法及装置,用于基于道岔的廓形数据以及相应的里程数据检测道岔中的多种轨距,其中,通过廓形匹配识别出基准轨件的起点作为检测起点,根据基准轨件类型及检出基准轨件的轨道侧自动判定当前检测方法,并根据当前检测方向获取预存的沿该检测方向分布的多个检测点的信息,根据检测点信息提取出相应的廓形数据进行相应轨距的计算,因此,检测人员只需要沿道岔的一个通行方向采集数据,之后就可以通过本发明方法自动获取道岔中预定的多个检测点的多种轨距,检测人员无需记录通行方向、也无需人工进行判断并提取相应数据、调用相应算法,操作非常方便,可大大提高道岔处轨距检测的效率,并可避免因人工操作而造成的错漏情况。

13、进一步,由于对每个检测车,根据待测轨距类型从廓形数据中提取出相应的部分廓形数据来计算轨距,因此在能够计算出准确轨距值的同时,可有效减少计算量,有利于现场检测中及时得到轨距检测结果。

- 还没有人留言评论。精彩留言会获得点赞!