一种工件螺纹孔检测装置的制作方法

本技术涉及螺纹孔检测,特别涉及一种工件螺纹孔检测装置。

背景技术:

1、在汽车装配行业中,对汽车工件上钻取螺纹孔后,在装配线上进行工件装配前,需要对工件上的螺纹孔进行螺纹检测,以判断螺纹孔是否达标,保证后续的顺利装配作业。

2、现有技术中,在对工件上的螺纹孔进行检测作业时,通常是操作人员取用标准尺寸的螺纹杆或螺纹规通过手动拧入拧出的方式对工件上的螺纹孔进行检测,由于没有任何防错措施,工件数量多时会存在漏检的可能,导致不良品流出,并且手动操作检测的方式费时费力,劳动强度大,工作效率低,因此,我们提出一种工件螺纹孔检测装置用于解决上述问题。

技术实现思路

1、本技术的目的是提供一种工件螺纹孔检测装置,确保对工件的螺纹孔进行精准检测。

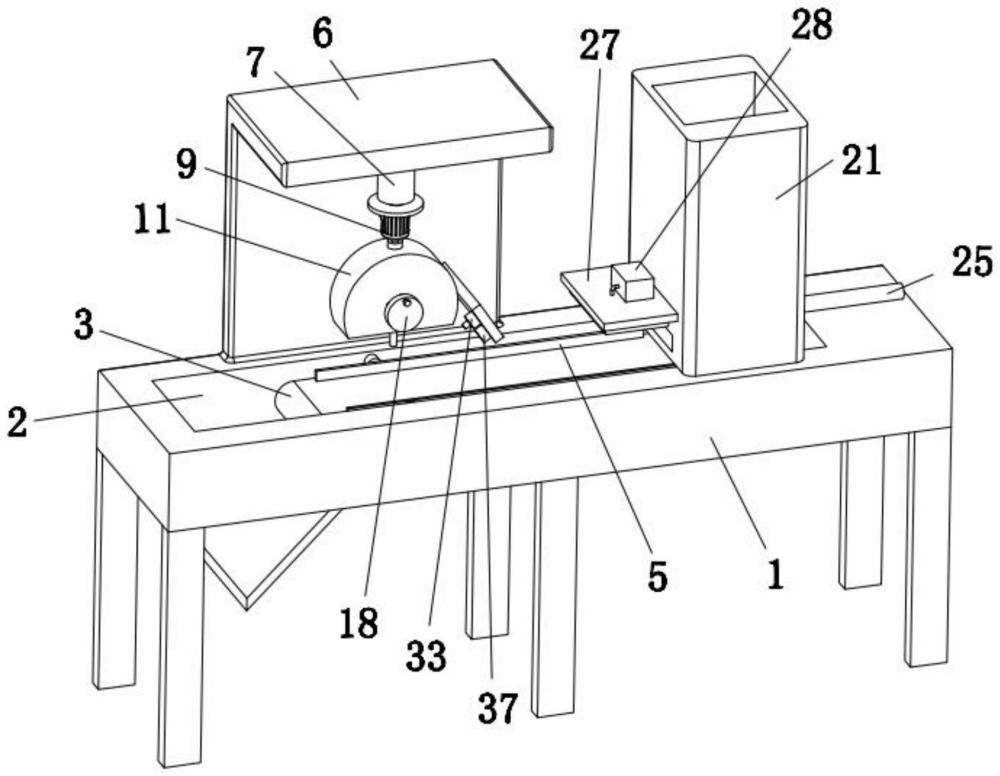

2、本技术的上述技术目的是通过以下技术方案得以实现的:一种工件螺纹孔检测装置,包括检测台、输送带、夹持限位机构、l型板、螺纹孔检测机构和自动送料机构,所述检测台的顶部开设有输送槽,输送带通过输送滚转动安装在输送槽内,夹持机构设置在输送槽内并位于输送带的上方,l型板固定安装在检测台的顶部,螺纹孔检测机构设置在l型板上,自动送料机构设置在检测台上并位于螺纹孔检测机构的一侧。

3、通过采用上述技术方案,输送带用于水平直线传送工件,夹持限位机构用于对传送的工件进行阻挡限定,保证工件在输送带上不易发生移位,并且能够对工件进行夹紧固定,以便于后续对工件上的螺纹孔进行精准检测,利用螺纹孔检测机构能够对工件上的螺纹孔进行检测作业,并能够适用于对工件上的多种尺寸的螺纹孔进行检测,自动送料机构用于把工件逐个推送至输送带上,保证对工件逐个检测作业,不易产生遗漏现象,并且能够将推出的工件表面以及其上的螺纹孔内部的碎屑吹出,保证对工件上螺纹孔检测的精准度。

4、可选的,所述夹持限位机构包括两个第一电动伸缩杆和两个限位挡板,两个第一电动伸缩杆分别固定安装在输送槽的前侧内壁和后侧内壁上,两个限位挡板分别固定安装在相对应第一电动伸缩杆的输出轴端,两个限位挡板均为输送带的上方。

5、通过采用上述技术方案,利用两个第一电动伸缩杆,可对相对应的限位挡板的水平位置进行调节,利用两个限位挡板可对输送带上传送的工件的移动方向进行阻挡限定,保证工件直线移动传送,不会发生移位而歪斜,并且利用两个限位挡板的共同配合作用下,能够对工件进行夹紧固定,在对工件上的螺纹孔检测过程中,工件不会移位。

6、可选的,所述螺纹孔检测机构包括气缸、安装板、电机、连接柱、扇形壳体、轴座、转轴、圆盘座、多个螺纹柱和多个检测螺纹杆,气缸固定安装在l型板的顶部内壁上,安装板固定安装在气缸的输出轴端,电机固定安装在安装板的底部,连接柱固定安装在电机的输出轴端,扇形壳体固定安装在连接柱的底端,扇形壳体的底部为开口构造,轴座固定安装在扇形壳体的后端内壁上,转轴固定安装在轴座上,圆盘座固定套设在转轴上,圆盘座的外圆壁上开设有多个第一螺纹槽,多个第一螺纹槽呈等间距环形分布,多个螺纹柱分别螺纹安装在相对应的第一螺纹槽内,多个螺纹柱的一端分别延伸至相对应的第一螺纹槽外,多个检测螺纹杆分别固定安装在相对应螺纹柱位于第一螺纹槽外的一端,多个检测螺纹杆的型号均不相同设置。

7、通过采用上述技术方案,气缸用于控制扇形壳体和多个检测螺纹杆竖直移动,电机用于控制扇形壳体和多个检测螺纹杆旋转,利用检测螺纹杆旋入和旋出工件上的螺纹孔内,即可进行螺纹检测,通过设置多个不同型号的检测螺纹杆,以便于对工件上的不同尺寸的螺纹孔进行检测作业。

8、可选的,所述螺纹孔检测机构还包括转柄和锁紧螺栓,转轴远离轴座的一端延伸至扇形壳体外,转柄固定安装在转轴位于扇形壳体外的一端,锁紧螺栓螺纹安装在转柄上,扇形壳体靠近转柄的一侧外壁上开设有多个第二螺纹槽,多个第二螺纹槽以转轴为中心呈等间距环形分布,锁紧螺栓的一端螺纹安装在其中一个第二螺纹槽内。

9、通过采用上述技术方案,利用转柄方便转动转轴,进而可对多个检测螺纹杆进行旋转调节,利用锁紧螺栓与第二螺纹槽的螺纹连接配合,可转柄的位置进行锁紧固定,进而可避免调节好位置的检测螺纹杆移动。

10、可选的,所述第二螺纹槽的数量和检测螺纹杆的数量相同设置,多个第二螺纹槽分别位于相对应第一螺纹槽的正前方。

11、通过采用上述技术方案,以便于把所需用到的检测螺纹杆调节至竖直朝下。

12、可选的,所述自动送料机构包括固定座、第二电动伸缩杆和推柱,固定座固定安装在检测台的顶部,固定座的顶部开设有存放槽,存放槽内堆叠放置有多个工件,第二电动伸缩杆固定安装在固定座远离l型板的一侧外壁上,存放槽远离l型板的一侧内壁上开设有横孔,第二电动伸缩杆的输出轴端贯穿横孔,推柱固定安装在第二电动伸缩杆的输出轴端,存放槽靠近l型板的一侧内壁上开设有出料孔。

13、通过采用上述技术方案,第二电动伸缩杆用于控制推柱移动,利于推柱可把存放槽内最底部的工件从出料孔推出,进而实现把多个工件逐个推送至输送带上。

14、可选的,所述自动送料机构还包括横板、气泵、输气管、矩形布气盘和多个喷头,横板固定安装在固定座靠近l型板的一侧外壁上并位于出料孔的上方,气泵固定安装在横板的顶部,输气管的一端与气泵的排出端固定连接,矩形布气盘固定安装在横板的底部,输气管远离气泵的一端贯穿横板并延伸至矩形布气盘内,多个喷头均固定安装在矩形布气盘的底部并呈阵列分布,多个喷头均与矩形布气盘内部相连通。

15、通过采用上述技术方案,气泵用于向矩形布气盘内部充注增压空气,使得增压空气从多个喷头喷出,进而能够把工件表面和其上的螺纹孔内的碎屑灰尘吹出,保证后续所输送的工件表面洁净。

16、可选的,所述l型板上固定安装有倾斜设置的支撑梁,支撑梁靠近扇形壳体的一侧壁上固定安装有角度位置编码器和流量传感器。

17、通过采用上述技术方案,角度位置编码器用于对工件的传送位置进行检测,以确保在工件的正确位置上进行螺纹检测,流量传感器用于对工件的传送数量进行计量,可以确保不会发生漏检现象。

18、可选的,所述输送槽的底部内壁上开设有落料孔,检测台的底部固定安装有倾斜设置的导料板。

19、通过采用上述技术方案,用于把检测好的工件导送出,方便后续的加工装配。

20、可选的,所述输送槽内固定安装有位于输送带之间的承载板,承载板的上表面与输送带的内表面滑动接触,承载板位于螺纹孔检测机构的正下方。

21、通过采用上述技术方案,用于对所检测的工件进行承载支撑,避免输送带受到竖直向下的作用力而下陷。

22、本技术的有益效果是:

23、1.本技术通过利用由两个第一电动伸缩杆和两个限位挡板组成的夹持限位机构,能够对输送带上传送的工件的移动方向进行阻挡限定,保证工件直线移动传送,不会发生移位而歪斜,并且利用两个限位挡板的共同配合作用下,能够对工件进行夹紧固定,在对工件上的螺纹孔检测过程中,工件不会移位,保证对螺纹孔的检测精准度。

24、2.本技术通过利用由固定座、第二电动伸缩杆、推柱、横板、气泵、输气管、矩形布气盘和多个喷头组成的自动送料机构,能够自动把多个工件逐个推送至输送带上进行水平直线传送,并且逐个推送工件的过程中,能够把工件表面以及其螺纹孔内的碎屑灰尘吹掉,进而确保后续对工件的螺纹孔进行精准检测,省时省力,不会发生漏检现象。

25、3.本技术通过利用由气缸、安装板、电机、连接柱、扇形壳体、轴座、转轴、圆盘座、多个螺纹柱、多个检测螺纹杆、转柄和锁紧螺栓组成的螺纹孔检测机构,能够自动对工件上的螺纹孔进行检测,能够适用于对多种尺寸的螺纹孔进行检测作业,有效的取代了现有的手动操作检测方式,操作简单便捷,适用范围增大,提高了工作效率。

26、4.本技术通过利用角度位置编码器能够对工件的传送角度和位置进行检测,以确保在工件的正确位置上进行螺纹检测,利用流量传感器能够对工件的传送数量进行计量,可以进一步确保不会发生漏检现象。

- 还没有人留言评论。精彩留言会获得点赞!