一种线路板生产线用碳膜测试装置及方法与流程

本发明涉及碳膜线路板,特别涉及一种线路板生产线用碳膜测试装置及方法。

背景技术:

1、碳膜线路板是一种印刷电路板(pcb)的类型,其表面覆盖一层薄薄的碳膜。碳膜通常是用碳油墨或碳化合物制成的,应用于电路连接。碳条是这种碳膜的基础组成部分,它们充当了电路中的导线,连接电路的各个部分。

2、具体来说,碳膜电路板的碳条是用碳材料制成的导电条或导电线路,用于导电连接电子元件、芯片和其他电路组件。通常情况下,电路板上的导电条或导电线路通常由铜制成,但碳膜电路板采用碳作为导电材料。这种碳膜可以通过印刷、涂覆或其他特定工艺方法应用在电路板表面,形成所需的电路连接。碳膜电路板适用于一些特定应用场景,如柔性电路板、短暂的电子设备等,由于碳膜具有一定的柔韧性和导电性能,因此在这些领域得到了应用。

3、在现有的碳膜生产线中需要在下线端设置一道工艺检测站,它用于对线路板的碳膜碳条进行耐电压的工艺测试,测试碳条的重要性在于保证电路板的质量和可靠性。电路板的性能直接依赖于碳条的导电特性。通过测试,可以确保碳条的质量符合设计要求,能够稳定导电,不产生过多热量或电阻。

4、在现有技术中,通常使用针式检测仪进行检测,如cn201420557727.5公开的《一种手动自动一体化电路板测试机》就是典型的针式检测仪,传统的针式检测仪通常使用一对细小的针状探头(测试针),将其接触到碳条上,通过通电并测量电阻或热量来判断碳条的性能。这种方式可以对每个碳条单独测试,或是对碳条组进行分别测试,确定其导电性和稳定性。

5、但是,经过发明人长期工作与研究发现,传统技术中存在如下的技术问题亟需解决:

6、(1)时间消耗大: 传统的针式检测需要逐个接触测试,对于大规模的碳条测试,非常耗时。

7、(2)无法实时监测: 无法实时监测大规模的碳条,只能逐层测试,导致无法及时发现问题。

8、(3)成本和寿命的制约:针式检测仪的测试针是一种精密的器件,其造价高且寿命低,如果阵列布置上若干个测试针对碳条同时测试,虽然能够得到所有碳条的参数数据,但大量测试针的投入导致其成本和寿命制约了整机的成本和寿命。且其更换、维护和保养也较为繁琐。且一般情况下,阵列布置的测试针只能针对特定型号的线路板,即如果该生产线上能够生产更多型号的线路板,则需要配置多个检测工作站或对应型号的阵列针式检测仪,其机械的冗余度、使用寿命与成本也不尽人意。

9、综上所述,传统的针式检测方式存在效率低、成本高等弊端,迫切需要一种高效、准确、可自动化的测试装置及智能化的方法来代替。

10、为此,提出一种线路板生产线用碳膜测试装置及方法。

技术实现思路

1、有鉴于此,本发明实施例希望提供一种线路板生产线用碳膜测试装置及方法,以解决或缓解现有技术中存在的技术问题,即时间消耗大、无法实时监测大规模的碳条和成本和寿命的制约的问题,并对此至少提供一种有益的选择;

2、本发明实施例的技术方案是这样实现的:

3、第一方面

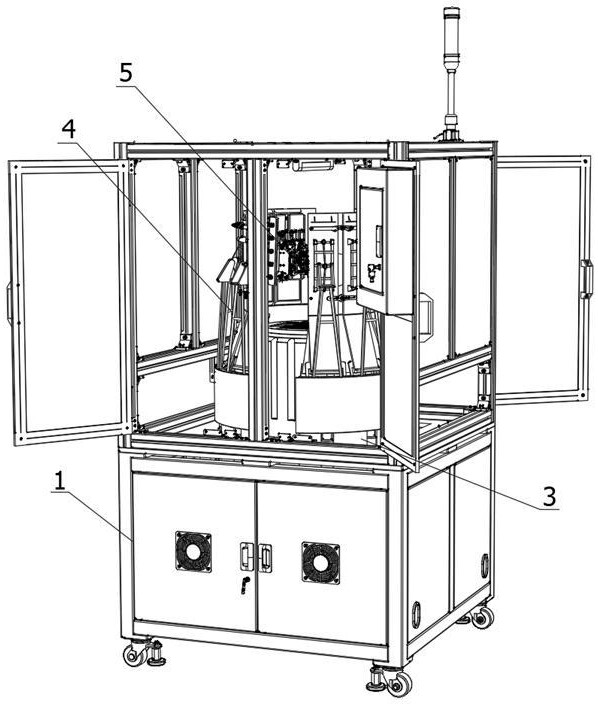

4、一种线路板生产线用碳膜测试装置:包括拓扩机构及设于其中部的真空吸附台,所述真空吸附台用于吸附线路板以接受本装置的检测,所述拓扩机构包括垂直的第一线性自由度和若干个以环形阵列的形式排布的执行单元,当所述第一线性自由度输出时,控制所有的所述执行单元相互靠近或远离,因为上述环形阵列的关系,固所有的执行单元实质上作的是一种直径大小可调式的模式,所述执行单元搭载有用于检测线路板的检测机构;所述检测机构包括阵列排布的第二线性自由度,所述第二线性自由度联动调节于测试针作万向角度调节,控制并调节其测试方位实现对线路板进行通电并进行测试。

5、在上述的实施方式中:该装置包括拓扩机构和真空吸附台。拓扩机构由垂直的第一线性自由度和环形阵列排布的执行单元组成。第一线性自由度控制执行单元相互靠近或远离,形成可调直径的模式。每个执行单元搭载了用于检测线路板的检测机构。

6、其中在一种实施方式中:所述拓扩机构包括用于输出所述第一线性自由度的升降组件,所述升降组件呈中空的圆筒形,所述真空吸附台设于所述升降组件的内部中轴处,所述升降组件上搭载有至少三个所述执行单元。

7、在上述的实施方式中:升降组件是一个中空的圆筒形结构,用于输出第一线性自由度。真空吸附台被安装在升降组件的内部中轴位置。至少三个执行单元被安装在升降组件的顶部。

8、其中在一种实施方式中:所述升降组件包括第一筒体和垂直滑动配合于其外部的第二筒体,所述第二筒体上以环形阵列的形式搭载有所述执行单元;第一伺服电缸的缸体和活塞杆分别固设于所述第一筒体和所述第二筒体。当第一伺服电缸作业时,控制所述第二筒体沿着所述第一筒体作升降运动。

9、在上述的实施方式中:该组件由第一筒体和第二筒体组成。第二筒体外部配合着第一筒体垂直滑动。第二筒体上以环形阵列的方式安装了执行单元。第一伺服电缸的缸体和活塞杆分别固定在第一筒体和第二筒体上。第一伺服电缸的运动控制第二筒体沿着第一筒体作升降运动。

10、其中在一种实施方式中:所述执行单元包括上下合页铰接的第一板体和第二板体,其中所述位于上部,所述第一板体位于下部,牵臂的上端和下端分别铰接于所述第二板体和所述升降组件的所述第二筒体上;所述第一板体的底部铰接于所述第一板体的上部;所述第二板体面向于所述真空吸附台的一面上搭载有所述检测机构。

11、在上述的实施方式中:执行单元的构造包括上下合页铰接的第一板体和第二板体。第一板体位于下部,第二板体位于上部,通过牵臂与升降组件相连接。第二板体上搭载有检测机构,并与真空吸附台相对。在使用时,第一伺服电缸的运动使第二筒体升降,导致牵臂倾斜,传递线性自由度给第二板体,而第一板体通过底部铰接与第二筒体实现抵消。

12、其中在一种实施方式中:还包括工作台,所述工作台的内部搭载有电动转台,所述电动转台是由电机驱动一圆环旋转的形式,所述电动转台设于所述真空吸附台的外部,所述电动转台上固设有所述升降组件的所述第一筒体。所述电动转台工作时,带动拓扩机构整体及其所搭载的若干个检测机构沿着所述真空吸附台旋转,即沿着线路板旋转,实现对不同方位的碳条进行检测。

13、在上述的实施方式中:工作台搭载了电动转台。电动转台采用电机驱动,以旋转的形式带动拓扩机构整体沿真空吸附台上旋转。这种安排使得拓扩机构及其搭载的检测机构能够绕着线路板旋转,实现对不同方位的碳条进行检测。

14、其中在一种实施方式中:所述检测机构包括第一机架和第二机架,所述第一机架和所述第二机架之间布置有通过矩形阵列形式排布的、且用于输出所述第二线性自由度的第二伺服电缸,所述第二伺服电缸的缸体和活塞杆相互之间分别均通过万向节联轴器万向铰接于所述第一机架和所述第二机架之间相互相对的各自一面上;所述第一机架固设于所述执行单元的所述第二板体上;所述第二机架面向于所述真空吸附台的一面上搭载有所述测试针。

15、在上述的实施方式中:检测机构的构造包括第一机架和第二机架,它们之间布置了通过矩形阵列形式排布的第二伺服电缸,用于输出第二线性自由度。第二伺服电缸的缸体和活塞杆通过万向节联轴器连接于第一机架和第二机架之间。第一机架固设于执行单元的第二板体上,而第二机架搭载有测试针。

16、其中在一种实施方式中:另一种优选的实施方式是,所有的第二伺服电缸以四行二列的矩形阵列的形式排布,每列第二伺服电缸相互之间呈u形,这种排布模式使得每个第二线性自由度相互交错化,扩大了第二线性自由度的极限行程点位,并增加了控制精度。

17、在上述的实施方式中:第二伺服电缸以四行二列的矩形阵列形式排布,每列的第二伺服电缸相互之间呈u形布置。这种排布方式实现了第二线性自由度的相互交错,从而扩大了第二线性自由度的极限行程点位,并提高了控制精度。

18、其中在一种实施方式中:所述检测机构还包括微动调节组件,它在所述第二机架和所述测试针之间布置,其中所述微动调节组件包括滑动配合于所述第二机架的第一滑架,所述第一滑架由滚珠丝杠执行滑动作业,所述滚珠丝杠由伺服电机驱动旋转;

19、所述第一滑架上滑动配合有第二滑架,所述第二滑架上固设有所述测试针,所述第二滑架由第三伺服电缸执行滑动作业。

20、第二方面

21、一种线路板生产线用碳膜测试方法

22、采用如上述所述的碳膜测试装置,对线路板进行耐电压测试,具体的执行如下步骤:

23、s1、执行元胞自动机:将线路板外缘的所有碳条抽象为元胞i,每个所述元胞i具有热量属性;

24、s2、执行邻域:每个所述元胞i具有morre邻域;

25、s3、执行转换:每个所述morre邻域通过转换函数f进行转换,所述转换函数由二维转移概率矩阵p驱动转移;

26、s4、定义阈值:定义碳条的合格工艺标准阈值t;

27、当上述步骤完毕后,在测试时执行如下步骤:

28、s5、执行预测:当外缘的所有元胞,即线路板的所有外缘碳条经如上述所述的碳膜测试装置进行测试,将外缘的所有碳条通电并同时产生的热量q的信息后,通过所述转换函数f预测所有所述元胞i的所述morre邻域中的其余所述元胞i,即其余未测试碳条的热量q;

29、s6、执行比对:比对所有预测的所述热量q是否超出所述阈值t,如超出,判定为非合格板。

30、其中在一种实施方式中:在所述s1中,包括:

31、1)所述抽象:设共有n个碳条,将每个碳条抽象为一个所述元胞i,其中:

32、,

33、2)所述热量属性包括:

34、,

35、,

36、为第i个所述元胞抽象的碳条通电时产生的热量;

37、为第i个所述元胞抽象的碳条中通过的电流(单位:a);

38、为第i个所述元胞抽象的碳条的阻值(单位:ω);

39、为电流在第i个所述元胞抽象的碳条中流过的时间(单位:秒);

40、为第i个所述元胞抽象的碳条的截面积(单位:平方毫米);

41、为第i个所述元胞抽象的碳条的长度(单位:毫米);

42、为第i个所述元胞抽象的碳条的电阻率(单位:ω·mm);

43、在所述s2中,所述morre邻域包括:

44、3)对于每个所述元胞i:所述morre邻域包括所有与所述元胞i直接相邻的碳条,这些碳条与所述元胞i有共同边或共同顶点;

45、4)集合:,

46、表示与所述元胞i相邻的第k个碳条,最大数为m。

47、其中在一种实施方式中:在所述s3中,所述转换函数f包括:

48、,

49、,

50、表示转换函数对第个碳条的转换结果;

51、表示第k个碳条的热量;

52、表示转移概率矩阵p中元素,表示热量从第i个碳条转移到第k个碳条的概率。

53、其中在一种实施方式中:在所述s5中,所述预测的步骤包括:

54、对于每个外缘的所述元胞i,其所述morre邻域中的未测试碳条的热量用所述转换函数f进行预测,表示为,用所述转换函数f进行热量传递预测:

55、,

56、表示未测试的碳条;

57、表示所述转换函数f对第k个未测试碳条的转换结果。

58、与现有技术相比,本发明的有益效果是:

59、(1)提高效率和产能:本发明的自动化的硬件设置,特别是操纵机制和测试机制,通过仅对线路板的外缘的多个碳条的同时测试,就可以评测出线路板其余碳条的工艺性能,提高了效率,从而增加了生产线的产能。基于元胞自动机的算法方法优化了测试流程,最小化了冗余或不必要的测试,进一步提高了效率。

60、(2)适应性和灵活性:本发明的硬件设计,包括可调节的碳条探测机制,允许适应不同大小和配置的电路板。这种适应性在多样化的制造环境中至关重要。算法方法,特别是本发明的提供的元胞自动机的预测建模,允许根据特定的板设计和要求进行定制和适应。

61、(3)精度和准确性:本发明的精密可控的硬件组件,加上精确和预测的算法方法,确保了对碳条的准确测试。这种准确性对于识别电路中的潜在故障或弱点至关重要。对测试参数的精细控制以及预测未测试碳条表现的能力有助于整体提高测试过程的精度。

62、(4)经济高效:本发明的自动化硬件的整合减少了对人工劳动的依赖,可能在长期内降低运营成本。本发明的算法方法减少了所需的测试数量,同时保持了有效的覆盖率,节省了资源并减少了测试时间。

63、(5)提高可靠性:本发明的综合技术通过使用硬件和软件结合的模式,最小化了误报和漏报,从而提高了测试的可靠性。预测建模和彻底的测试确保识别潜在的弱点,有助于提高制造的电路板的整体可靠性。

64、(6)可扩展性:本发明的硬件组件的模块化设计允许可扩展性,便于整合到现有的生产线中。这对于满足不断增长的制造需求至关重要。算法方法基于元胞自动机和可调的预测模型,天然具备处理广泛的测试复杂性的可扩展性。

- 还没有人留言评论。精彩留言会获得点赞!