一种基于水基工作介质的全海深液压模拟试验系统及方法与流程

本发明涉及深海潜器,尤其涉及一种基于水基工作介质的全海深液压模拟试验系统及方法。

背景技术:

1、为深入认识海洋,解决生命起源、地球演化、气候变化等重大科学问题,掌握深海进入、深海探测、深海开发方面关键技术十分必要。极限海洋环境条件下的科学考察及海底资源开发,都需要水下作业装备和技术支持。电液控制系统作为对海洋科考及资源开发装备的“血液”,其工作性能一直被广泛关注。

2、全海深电液控制系统基于传统陆基电液控制理论,但超过6000米海深环境下海洋环境复杂,液压油作为液压系统的能量传递介质,其粘度随着压力的增加呈指数增长,导致深海液压系统中各传动环节的损失显著增加,严重影响深海作业设备的工作效率、负载驱动能力和精确控制。因此,开发适应全海深“高压低温”环境条件的液压控制系统,是保障水下作业装备可靠工作的重要措施。

3、考虑到对系统基本功能和海洋环境保护方面的需求,常规的介质不能简单的应用于水下电液控制系统,尤其是在大深度工况下。电液控制系统使用在陆地条件下低粘度液压油,能够满足万米的性能要求,但浅海处泄漏量大,对执行元件驱动力不足;使用在陆地条件下粘度较高的液压油,浅海处的性能良好,但万米海深的粘度过高,系统压力损失过大,执行元件动作缓慢。此外,随着海洋探索开发向大潜深发展,各系统元件及驱动控制器结构参数随潜深明显变化,对系统的控制性能提出挑战,因此,开发万米全海深范围内特性一致、性能稳定、响应迅速的电液控制系统具有实际意义和理论价值。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种基于水基工作介质的全海深液压模拟试验系统及方法,至少用于解决其中一个技术问题。

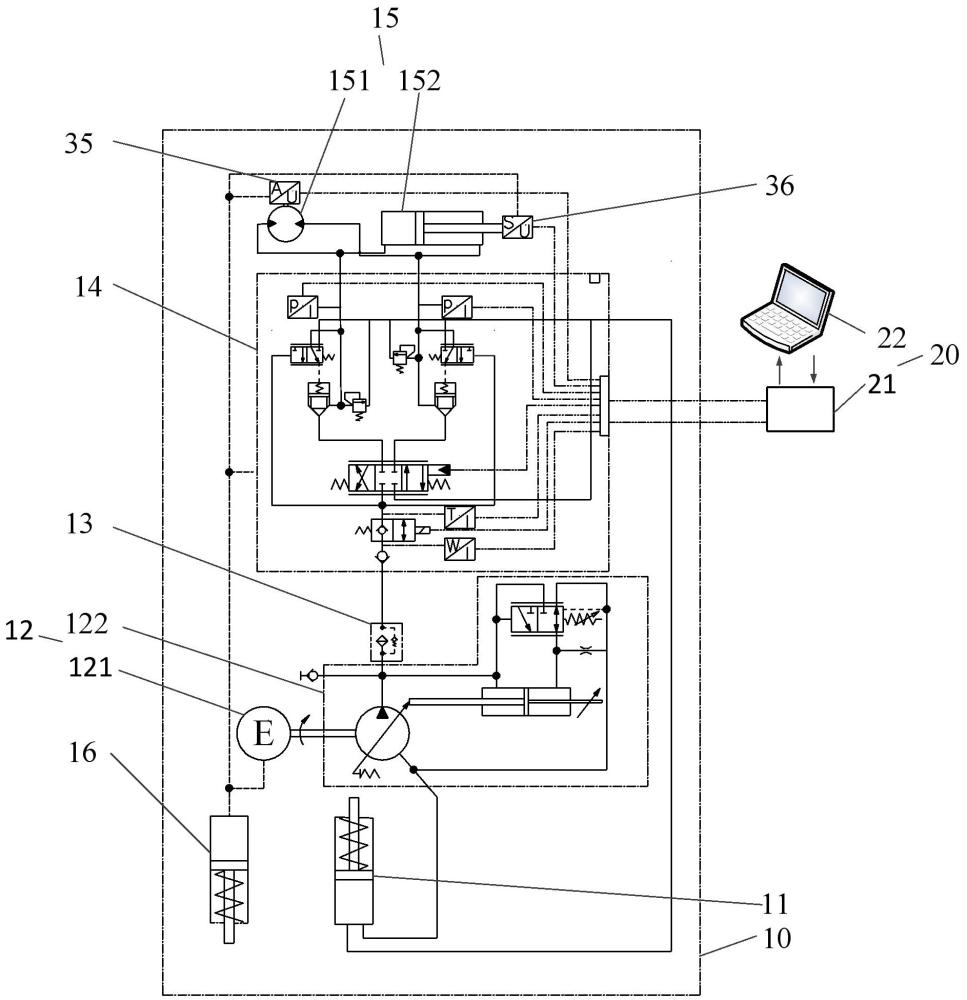

2、根据本发明的第一个方面,提供了基于水基工作介质的全海深液压模拟试验系统,包括水下部分,水下部分包括动力介质压力补偿器、电机泵组、控制阀箱、液压执行器和静态压力补偿器;

3、动力介质压力补偿器用于提供工作循环所需水基工作介质及实现压力补偿功能,动力介质压力补偿器的工作容腔的油口向下放置;

4、电机泵组与动力介质压力补偿器连通,用于建立系统工作压力及输送水基工作介质;

5、控制阀箱包括介质输入口、第一工作口、第二工作口、回油口和补偿口,介质输入口与电机泵组的泵出口连通,回油口与动力介质压力补偿器连通,以及将水基工作介质从第一工作口或第二工作口输出;

6、液压执行器与第一工作口和第二工作口连通,接收从第一工作口或第二工作口输入的水基工作介质并执行对应动作;

7、静态压力补偿器与电机泵组的补偿口、控制阀箱的补偿口连通,用于提供油基工作介质,对电机泵组、控制阀箱进行压力补偿,静态压力补偿器的工作容腔的油口向上放置。

8、本发明的基于水基工作介质的全海深液压模拟试验系统,通过采用的水基工作介质的粘-温-压力特性稳定,对于减小深海工作过程中的压力损失及提高其全海洋深度下的稳定性及响应一致性具有重要指导意义;工作回路和补偿回路分别由水基工作介质和油基工作介质作为传动介质,既考虑了系统的工作性能,又考虑到电子元器件的工作性能,对全海深电液控制系统的研究提供新的思路;系统的泄漏情况可以通过观测直接得到,观察动力介质压力补偿器的液体成分来判断是否有液压油进入水基工作介质回路;同样可以观察静态压力补偿器中的液体成分来判断是否有水及水基工作介质进入油路;可以使混入工作回路的油液能够处在工作容腔上层浮于水基工作介质之上,不会进入工作回路,影响试验系统工作性能;混入补偿回路的水、水基工作介质能够处在工作容腔下层沉于补偿油液之下,不会进入补偿回路,影响试验系统电子元器件的工作性能。

9、在一些实施方式中,控制阀箱包括单向阀、换向阀、主阀、第一液控单向阀和第二液控单向阀;

10、单向阀的进油口与介质输入口连通;

11、换向阀的进油口与单向阀的出油口连通;

12、主阀的高压油口与换向阀的出油口连通,主阀的低压油口与控制阀箱的回油口连通;

13、第一液控单向阀的进油口与主阀的第一工作油口连通,第一液控单向阀的控制油口与主阀的高压油口连通,第一液控单向阀的出油口与液压执行器的第一工作口连通;

14、第二液控单向阀的进油口与主阀的第二工作油口连通,第二液控单向阀的控制油口与主阀的高压油口连通,第二液控单向阀的出油口与液压执行器的第二工作口连通。由此,通过单向阀使水基工作介质单向流动至主阀,在阀门换向过程中不会造成反流引起震荡,通过主阀控制水基工作介质的流向,以及液控单向阀防止液压执行器中的水基工作介质反向流动,造成主阀的异常开启。

15、在一些实施方式中,控制阀箱还包括第一溢流阀和第二溢流阀;

16、第一溢流阀的进油口与液压执行器的第一工作口连通,第一溢流阀的出油口与控制阀箱的回油口连通;

17、第二溢流阀的进油口与液压执行器的第二工作口连通,第二溢流阀的出油口与控制阀箱的回油口连通。由此,溢流阀的开启压力为系统最大工作压力,当液压执行器中压力过大时,能够及时卸压,保障系统安全。

18、在一些实施方式中,还包括控制部分,控制部分包括电气控制箱和工控机;

19、电气控制箱与换向阀和主阀电连接,用于在接收到指令时控制换向阀和主阀执行动作;

20、工控机与电气控制箱电连接,用于向电气控制箱发送指令。由此,可以通过电气控制箱和工控机来完成系统的控制。

21、在一些实施方式中,水下部分还包括温度传感器、水分传感器、第一压力传感器和第二压力传感器;

22、温度传感器与电气控制箱电连接,用于将采集的水基工作介质的温度信号发送至电气控制箱;

23、水分传感器与电气控制箱电连接,用于将采集的水基工作介质的含水量信号发送至电气控制箱;

24、第一压力传感器与电气控制箱电连接,用于将采集的第一工作口的第一压力信号发送至电气控制箱;

25、第二压力传感器与电气控制箱电连接,用于将采集的第二工作口的第二压力信号发送至电气控制箱;

26、电气控制箱用于将温度信号、含水量信号、第一压力信号、第二压力信号中的至少一种发送至工控机。由此,通过温度传感器、水分传感器、第一压力传感器和第二压力传感器可以时刻监控系统性能。

27、在一些实施方式中,液压执行器包括回转液压执行器和直动液压执行器;

28、回转液压执行器与第一工作口和第二工作口连通;

29、直动液压执行器与第一工作口和第二工作口连通。由此,通过回转液压执行器和直动液压执行器提供动力。

30、在一些实施方式中,水下部分还包括角度传感器和位移传感器;

31、角度传感器与电气控制箱电连接,用于将采集的回转液压执行器的角速度信号发送至电气控制箱;

32、位移传感器与电气控制箱电连接,用于将采集的直动液压执行器的位移信号发送至电气控制箱;

33、电气控制箱用于将角速度信号、位移信号中的至少一种发送至工控机;

34、静态压力补偿器还用于对角度传感器、位移传感器进行压力补偿。由此,通过角度传感器和位移传感器可以时刻监控系统性能,以及通过静态压力补偿器对角度传感器和位移传感器提供稳定安全的压力环境。

35、在一些实施方式中,水下部分还包括过滤器,过滤器连通于电机泵组与控制阀箱之间。由此,通过过滤器进行过滤。

36、在一些实施方式中,控制阀箱还包括排气口,排气口用于在所述静态压力补偿对控制阀箱进行压力补偿时进行排气。由此,通过排气口进行排气。

37、根据本发明的第二个方面,提供一种基于水基工作介质的全海深液压模拟试验方法,通过上述的基于水基工作介质的全海深液压模拟试验系统实现,包括:

38、进行常压陆地试验时,静态压力补偿器暂不充油,动力介质压力补偿器充入水基工作介质;和

39、进行常压水池试验时,静态压力补偿器充入油液,并使电机泵组、控制阀箱处于油液充盈状态,将水下部分浸入水池,静态压力补偿器的上腔充满补偿油液、下弹簧腔充满水分,动力介质压力补偿器的下腔充满水基工作介质、上弹簧腔被水分充满;和

40、进行全海深工况试验时,将水下部分浸入满水的密封压力舱中,静态压力补偿器的上腔充满补偿油液、下弹簧腔充满水分,动力介质压力补偿器的下腔充满水基工作介质、上弹簧腔被水分充满,调节密封压力舱内部压力,通过弹簧腔中的水压使静态压力补偿器、动力介质压力补偿器的弹簧压缩。

41、与现有技术相比,本发明的基于水基工作介质的全海深液压模拟试验系统及方法,采用的水基工作介质的粘-温-压力特性稳定,对于减小深海工作过程中的压力损失及提高其全海洋深度下的稳定性及响应一致性具有重要指导意义;工作回路和补偿回路分别由水基工作介质和油基工作介质作为传动介质,既考虑了系统的工作性能,又考虑到电子元器件的工作性能,对全海深电液控制系统的研究提供新的思路;动力介质压力补偿器、静态压力补偿器的放置充分考虑不同工作介质的密度,根据实际情况进行安装姿态调整,能够尽量避免杂质液体对系统的影响;系统的泄漏情况可以通过观测直接得到,观察动力介质压力补偿器的液体成分来判断是否有液压油进入水基工作介质回路;同样可以观察静态压力补偿器中的液体成分来判断是否有水及水基工作介质进入油路;可以使混入工作回路的油液能够处在工作容腔上层浮于水基工作介质之上,不会进入工作回路,影响试验系统工作性能;混入补偿回路的水、水基工作介质能够处在工作容腔下层沉于补偿油液之下,不会进入补偿回路,影响试验系统电子元器件的工作性能;本系统是一套可用于0-11000米全海深高压条件下的试验装置,可在全海深高压条件下稳定工作,为全海深液压工程装备的进一步研究提供了技术支持和设备保障。

- 还没有人留言评论。精彩留言会获得点赞!