模具冲针检测装置及检测方法与流程

本发明涉及模具的检测,具体地,是一种用于对模具冲针进行点检的模具冲针检测装置以及使用该装置的检测方法。

背景技术:

1、干压类电感产品生产过程中需要使用热压设备对产品进行压制成型,通常,热压设备包括可以相对运动的上模和下模,下模往往是固定的,上模由驱动装置所驱动并相对于下模可上下移动。上模设置有固定板和冲针,固定板内开设有导向孔,冲针固定于导向孔内,下模置于上模正下方,下模上开设有与冲针相适配的冲孔穴位。上模的冲针是模具中的凸模、冲头、阳模等,是模具中用于成型制品内表面的零件,即以外形为工作表面的零件,其主要用于成型制品内表面产品。

2、进行热压工序前,需要在模具的凹槽进行植料、填粉等工序,然后对产品进行压制成型,由于压制成型的过程中可能会因为植料不当等原因导致“炸模”的现象。所谓的“炸模”现象,是指热压设备的凹模由于冲针粘料、植入叠料、填粉过多造成冲针异常或凹槽损坏的情况。一旦出现炸模现象,将导致冲针的长度变短或者发生弯曲,后续生产过程中,由于该槽的冲针异常,会导致后续生产的产品未压实而产生不良品,造成整体产品合格率下降。

3、为了确保产品的合格率,需要定期对模具的冲针进行检测,然而,由于模具内空间非常有限,如图1所示,上模下表面11与下模上表面12之间的距离往往只有50厘米,而冲针13的下端往往伸出上模的下表面11约15厘米,因此,冲针13的下端与下模上表面12之间的距离l往往只有35厘米,也就是用于检测的高度只有35厘米。另外,由于模具内设置的冲针数量较多,有时候冲针13的数量是64根或者128根,现有的检测方式是在热压设备停机后,人工拆卸整体的热压模具,使用离线高度计测量方式实现对冲针的高度测量。但是,这种方式需要在停机后进行,且人工检测效率低下,导致检测成本上升。

4、现有的一些对模具的长度或者高度进行检测的装置通常是使用红外线检测设备进行,但由于红外线检测设备需要使用体积较大的红外发射设备以及红外接收设备,这种检测方式难以在狭窄的空间内进行,也就难以对模具的冲针进行精确的检测。

5、另一方面,针对冲针数量较多的模具,尤其是压制成型后多个冲针所在的平面不确定的情况下,现有检测方法未必能够精确的检测出单个冲针是否存在异常的情况,导致对单个冲针是否出现损坏的情况检测不准确,检测准确率不高。

技术实现思路

1、本发明的第一目的是提供一种可以在狭窄空间内有效对冲针进行点检的模具冲针检测装置。

2、本发明的第二目的是提供一种检测效率高、适用于狭窄空间的模具冲针检测方法。

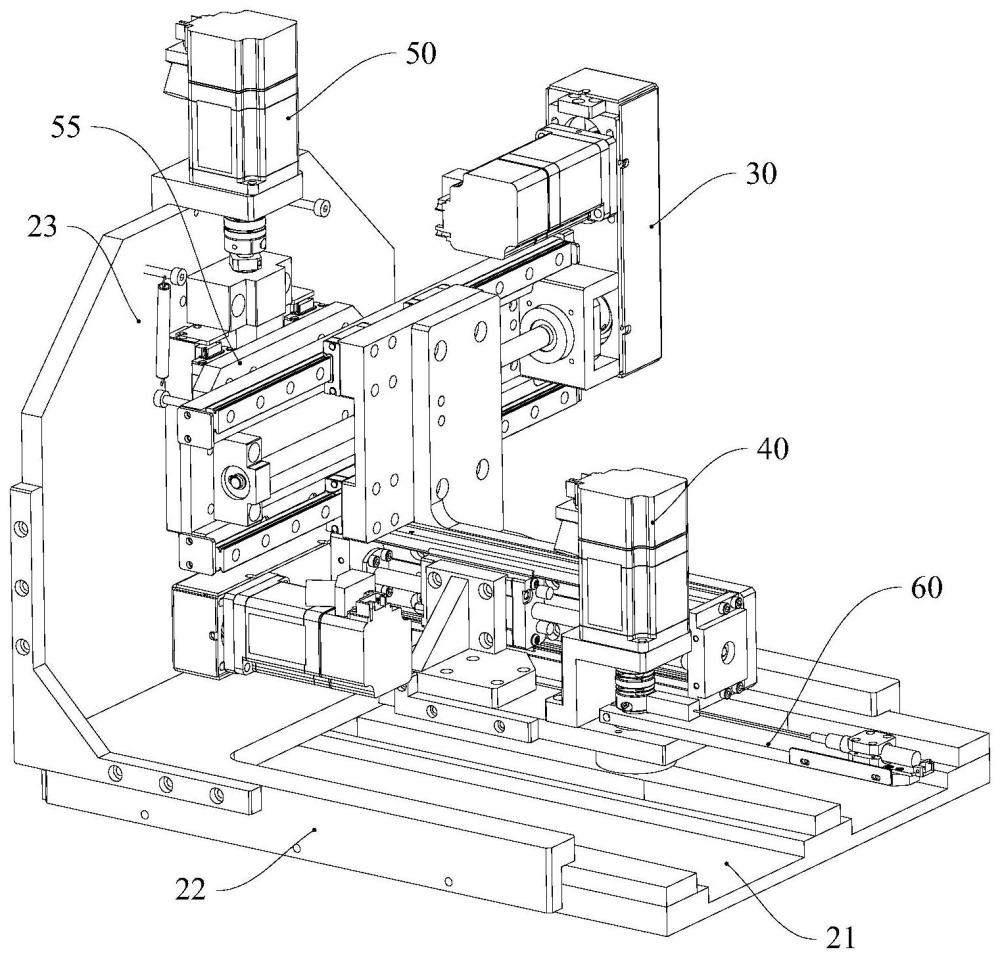

3、为实现本发明的第一目的,本发明提供的模具冲针检测装置包括移动组件,移动组件带动承载组件至少在一个平面上移动;其中,承载组件上设置有激光干涉位置传感器,承载组件在移动组件的带动下,使得激光干涉位置传感器伸入模具的冲针与下模具之间的间隙;激光干涉位置传感器包括激光干涉位移计以及反射器件,激光干涉位移计的出光口正对反射器件的反射表面,在激光干涉位置传感器伸入冲针与下模具之间的间隙时,反射表面还正对冲针的下表面。

4、由上述方案可见,移动组件可以带动承载组件使得激光干涉位置传感器伸入到冲针与下模具之间的间隙,由激光干涉位移计发射激光束并经过反射器件反射后,可以入射到冲针的下端面,激光束原路返回后,激光干涉位移计计算冲针的实际高度,并由此判断出冲针是否出现异常情况。

5、另外,由于激光干涉位置传感器体积很小,可以伸入到冲针与下模具之间的间隙,并且使用反射器件对激光束进行反射的方式进行检测,由于反射器件的体积非常小,可以满足狭窄空间的检测要求。由于对冲针检测的过程中不需要对模具进行拆卸即可以进行检测,检测效率高。

6、一个优选的方案是,反射器件为三棱镜,三棱镜的反射表面倾斜于出光口的轴线。

7、由于三棱镜是常用的用于对激光进行反射的器件,使用三棱镜对激光束进行反射,使得模具冲针检测装置可以采用常规的器件实现激光束的反射,降低模具冲针检测装置的生产成本。

8、进一步的方案是,移动组件包括沿第一方向移动的第一移动件,承载组件固定在第一移动件上;第一移动件固定在第二移动件上,第二移动件沿第二方向移动,其中,第一方向垂直于第二方向。

9、由上述方案可见,针对模具内设置有多个冲针的情况,通过第一移动件和第二移动件可以驱动承载组件在一个平面内移动,从而对多个不同的冲针进行检测,提高检测效率。

10、更进一步的方案是,移动组件还包括第三移动件,第二移动件固定在第三移动件上,第三移动件沿第三方向移动;其中,第三方向垂直于第一方向,并且第三方向垂直于第一方向。

11、第一方向与第二方向可以是水平方向上的两个垂直的方向,而第三方向可以是竖直方向,这样,通过第三移动件可以带动承载组件沿竖直方向上下移动,满足不同高度的模具的使用需求。

12、为实现上述的第二目的,本发明提供的模具冲针检测方法包括使用移动组件带动承载组件移动,将固定在承载组件上的激光干涉位置传感器伸入至待测模具的冲针与下模具之间的间隙内;驱动激光干涉位置传感器的激光干涉位移计发出激光束,使激光束经过反射器件后入射到冲针的下表面,获取冲针下端点的实际高度值;根据实际高度值计算冲针是否存在异常。

13、由上述方案可见,将激光干涉位置传感器伸入至待测模具的冲针与下模具之间的间隙后,通过驱动激光干涉位移计发出激光束,激光束经过反射器件反射后入射到冲针的下端面,并被冲针反射后原路返回,激光干涉位置传感器即可以计算出冲针的实际高度值,进而判断出冲针是否存在异常。由于激光干涉位置传感器体积很小,可以伸入到冲针与下模具之间的间隙,针对空间狭窄的场景,也可以满足对冲针进行检测的需求。此外,由于检测过程中不需要对模具进行拆卸,可以节省大量的时间,检测效率高。并且,由于检测过程不需要人工进行拆卸操作,还可以降低检测的成本。

14、一个优选的方案是,冲针的数量为三个以上;根据实际高度值计算冲针是否存在异常包括:获取各个冲针的实际高度值,根据各个冲针的实际高度值计算冲针拟合平面,并计算各冲针下端点与冲针拟合平面之间的偏差值,根据偏差值确定各冲针是否存在异常。

15、由此可见,由于模具使用条件复杂,脱模后各冲针的下端面所在的平面有可能并不处于水平面上,而是与水平面有一定的夹角。本发明通过先计算冲针拟合平面,计算出各个冲针下端面所在的平面,并使用冲针拟合平面作为基准来计算各个冲针是否存在异常情况,从而准确的对各个冲针的异常情况进行检测。

16、进一步的方案是,根据偏差值确定各冲针是否存在异常包括:将各冲针对应的偏差值与预设的异常阈值进行比较,如果冲针对应的偏差值大于异常阈值,则确定该冲针存在异常。

17、可见,通过预先设定异常阈值,可以快速的计算出各个冲针是否出现异常情况。

18、进一步的方案是,获取冲针下端点的实际高度值包括:将激光干涉位置传感器移动至冲针的正下方,针对每一冲针,获取该冲针下表面中心点到激光干涉位置传感器之间的高度值。

19、这样,激光干涉位置传感器针对冲针下表面的中心点进行检测,可以提高对冲针实际高度值检测的准确性。

20、更进一步的方案是,多个冲针呈阵列布置;获取多个冲针下端点的实际高度值时,移动组件带动承载组件沿第一方向和/或第二方向移动预设的距离。

21、可见,针对多个冲针呈阵列布置的情况,移动组件每次只需要移动预设的距离即可以对下一个冲针进行检测,检测的效果更高,而且对冲针的定位更加准确。

22、更进一步的方案是,根据各个冲针的实际高度值计算冲针拟合平面时,采用m估算方法计算冲针拟合平面。

23、由于m估算方法相比起常规使用的最小二乘法,在计算冲针拟合平面式,能有效排除异常值造成的干扰,从而更加准确的计算出冲针拟合平面,提高检测的准确性。

- 还没有人留言评论。精彩留言会获得点赞!