一种隔离板焊接镍片检测方法及检测系统与流程

本发明涉及一种隔离板焊接镍片检测方法及检测系统,属于动力电池检测的。

背景技术:

1、动力电池系统(动力电池pack,电池包)是为新能源汽车提供驱动电能的核心能量源,是新能源汽车最关键的零部件之一。动力电池系统主要由电池模块、电气系统、热管理系统、壳体和bms等零部件组成,通过壳体将电池模块、电气系统、热管理系统和bms封装,构成动力电池体统的主体。

2、为了保障电池箱的安全性,需要采集电芯的温度和电压,因此会采用隔离板的设计进行相应线束连接从而满足通讯数据采集需求,一般情况下,隔离板上存在根据电芯位置分布的导通对位区,导通对位区包括巴片和与巴片焊接一体的镍片,镍片上存在用于线束配接的豁口,在组装作业时进行线束导通配合。

3、隔离板是较为核心的安全部件,其对电池箱整体运行安全性与稳定性至关重要,而其上的镍片与巴片的导通可靠性要求非常高,因此在镍片焊接后需要进行外观度检测,从而确保镍片与巴片的焊接质量、相对位置精度等。

4、进行具体地检测作业时,其一般存在的检测项包括:焊缝尺寸、镍片相对巴片的偏移位置、镍片虚焊泛蓝区域、镍片过焊等,传统检测方式是通过固定治具进行隔离板搭载后通过线激光扫码方式进行,其检测速度慢、成本高、产线运行效率低。

5、针对此情况,现有技术中一般采用线性输送带对隔离板进行输送,在其输送路径上设置若干个检测位,通过各检测位进行针对性缺陷的光源调节固定后进行检测,其需要至少三个以上的检测位才能满足配合高速运行隔离板的影像采集缺陷检测需求,而隔离板上的检测项为开放式的,其存在增减检测项的需求,因此当进行产品换型、产品检测项调整时,需要人工进行检测位的重新布置与光源调节,非常费工费时,同时其检测位的检测精度也存在一定地误差,容易影响到检测结果的准确性。

技术实现思路

1、本发明的目的是解决上述现有技术的不足,针对传统针对运行隔离板进行检测位设置困难及光源节困难的问题,提出一种隔离板焊接镍片检测方法及检测系统。

2、为了达到上述目的,本发明所采用的技术方案为:

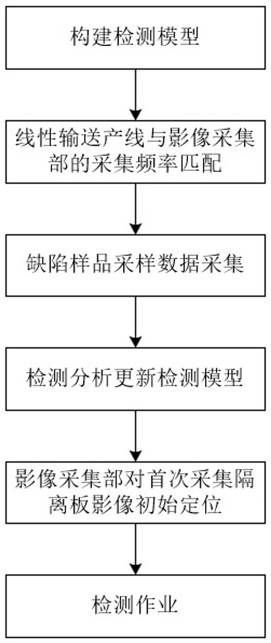

3、一种隔离板焊接镍片检测方法,应用于检测系统,所述检测系统包括用于搭载隔离板进行线性输送的线性输送产线、设置在所述线性输送产线上的一个检测工位,所述检测工位包括敞口垂直向朝向所述线性输送产线的具备补光源的半球型补光罩、设置在所述半球型补光罩内顶部并且垂直朝向所述线性输送产线的影像采集部、与所述补光源及所述影像采集部相通讯控制连接的控制器,所述补光源包括设置在所述半球型补光罩内的若干相间隔设置的周向光源环带,任意所述周向光源环带由若干相连接的光源单体组成,所述影像采集部具备位于线性输送产线上的影像中心,任意所述光源单体朝向所述影像中心,所述半球型补光罩具备相对所述线性输送产线的线性调节位移,所述方法包括:

4、s1、建立针对隔离板的具备增减检测项的检测模型;

5、s2、根据光源单体的光照强度及任意光源单体的通断组合形成由若干补光源控制组成的补光源控制合集;

6、s3、按照线性输送产线输送速度与影像采集部的采集频率得到隔离板的位移对位点合集;

7、s4、采用涵盖全部检测项缺陷的缺陷样品进行检测采样,将缺陷样品放置在线性输送产线的检测工位上,通过对半球型补光罩相应位移进行对位点合集的依次切换位调节,在对位点合集的每个点位上进行补光源控制合集的全部采样;

8、s5、对每个对位点合集的点位的全部采样进行各检测项的检测分析,确定与缺陷样品各检测项匹配的至少一个点位及与对应点位相配合的补光源控制,并对检测模型中的检测项进行匹配点位与补光源控制更新得到更新检测模型;

9、s6、根据更新检测模型进行检测作业,半球型补光罩复位固定,线性输送产线进行搭载待检测隔离板的连续输送,影像采集部按照采集频率进行影像采集,并且在首次得到采集影像后进行连续拍摄的各检测项的点位确定。

10、优选地,所述步骤s2中,补光源控制合集中任意所述补光源控制具备周向切换光照角度的周向偏角调节。

11、优选地,所述步骤s6中,在影像采集部首次得到采集影像时得到当前隔离板与线性输送产线输送方向的偏角信息,并根据偏角信息进行补光源控制的周向偏角调节补偿。

12、优选地,所述隔离板上设有若干镍片焊接部,

13、所述步骤s1中,所述检测模型内具备针对任意所述镍片焊接部的检测子模型;

14、所述步骤s5中,确定与缺陷样品中各镍片焊接部对应的各检测项匹配的至少三个点位及与对应点位相配合的补光源控制,

15、所述步骤s6中,构建检测样本数据库,在任意镍片焊接部的检测项出现影像采集判断失效时,通过有效检测子模型的对应检测项进行补光源控制调节,

16、当出现任一镍片焊接部的检测项全部失效时,触发报警。

17、优选地,所述步骤s2中,所述补光源控制合集中任意所述补光源控制具备补光源基准强度补偿调节;

18、所述步骤s4中,对检测工位进行基准光照确定与若干现场光源调节;

19、所述步骤s5中,进行基准光照与若干现场光源的调节得到针对基准光照的补光控制合集与相对现场光源调节后的补光控制合集的补光源基准强度补偿调节的系数;

20、所述步骤s6中,根据检测工位的现场光源进行补光控制合集的补光源基准强度补偿调节。

21、本发明还提出了一种隔离板焊接镍片检测方法的检测系统,所述控制器包括:

22、检测模型单元,用于建立针对隔离板的具备增减检测项的检测模型;

23、补光源控制合集单元,用于根据光源单体的光照强度及任意光源单体的通断组合形成由若干补光源控制组成的补光源控制合集;

24、影像采集速配单元,用于按照线性输送产线输送速度与影像采集部的采集频率得到隔离板的位移对位点合集;

25、预检测采样单元,采用涵盖全部检测项缺陷的缺陷样品进行检测采样,将缺陷样品放置在线性输送产线的检测工位上,通过对半球型补光罩相应位移进行对位点合集的依次切换位调节,在每个对位点合集的点位上进行补光源控制合集的全部采样;

26、分析更新检测单元,用于对每个对位点合集的点位的全部采样进行各检测项的检测分析,确定与缺陷样品各检测项匹配的至少一个点位及与对应点位相配合的补光源控制,并对检测模型中的检测项进行匹配点位与补光源控制更新得到更新检测模型;

27、检测执行单元,用于根据更新检测模型进行检测作业,半球型补光罩复位固定,线性输送产线进行搭载待检测隔离板的连续输送,影像采集部按照采集频率进行影像采集,并且在首次得到采集影像后进行连续拍摄的各检测项的点位确定。

28、优选地,所述补光源控制合集单元包括周向偏角调节控制模块,用于补光源控制合集中任意所述补光源控制的周向切换光照角度调节。

29、优选地,所述检测执行单元包括周向偏角调节补偿模块,在影像采集部首次得到采集影像时得到当前隔离板与线性输送产线输送方向的偏角信息,并根据偏角信息进行补光源控制的周向偏角调节补偿。

30、优选地,所述隔离板上设有若干镍片焊接部,

31、所述检测模型单元包括检测子模型模块,用于所述检测模型内针对任意所述镍片焊接部的检测子模型的存储;

32、所述分析更新检测单元包括补光源控制模块,用于确定与缺陷样品中各镍片焊接部对应的各检测项匹配的至少三个点位及与对应点位相配合的补光源控制,

33、所述检测执行单元包括检测样本判断模块,用于构建检测样本数据库,在任意镍片焊接部的检测项出现影像采集判断失效时,通过有效检测子模型的对应检测项进行补光源控制调节,当出现任一镍片焊接部的检测项全部失效时,触发报警。

34、优选地,所述补光源控制合集单元包括基准强度补偿模块,用于所述补光源控制合集中任意所述补光源控制的补光源基准强度补偿调节;

35、所述预检测采样单元包括现场光源强度模块,用于对检测工位进行基准光照确定与若干现场光源调节;

36、所述分析更新检测单元包括补偿运算模块,用于进行基准光照与若干现场光源的调节得到针对基准光照的补光控制合集与相对现场光源调节后的补光控制合集的补光源基准强度补偿调节的系数;

37、所述检测执行单元包括补光源基准光照补偿模块,用于根据检测工位的现场光源进行补光控制合集的补光源基准强度补偿调节。

38、本发明的有益效果主要体现在:

39、1.仅需要一个检测工位,通过其点位与补光源控制相配合,即可满足隔离板上镍片焊接缺陷的检测需求,且能实现检测模型的自动更新,无需进行检测工位硬件调节。

40、2.满足物料相对偏角补偿与补光源基准强度补偿需求,实现对检测模型执行时的动态补偿,确保检测可靠有效。

41、3.补光源控制非常丰富,缺陷样品进行数据采集与检测分析时,能得到非常精准与适配的点位及配合补光源控制,降低了检测后端处理运算难度,提高了检测效率,尤为适用于超高速检测产线。

- 还没有人留言评论。精彩留言会获得点赞!