一种测定高压力下混凝土凝结时间的试验装置及方法与流程

本发明涉及水工混凝土材料研究,更具体的说是涉及一种测定高压力下混凝土凝结时间的试验装置及方法。

背景技术:

1、近年来我国水利水电事业发展迅猛,水电开发建设逐渐转向综合条件复杂的西部地区和高海拔地区;西部地区地形条件复杂,河道覆盖层深厚,河床普遍存在大量孤石和架空现象,恶劣的地质条件对大坝建造提出了巨大挑战。

2、混凝土防渗墙是保障复杂地质条件下水电顺利开发的重要措施,能有效提高地基渗透稳定和闸坝安全性能;在混凝土防渗墙施工过程中,混凝土凝结时间是控制施工进度和确保成墙质量的决定性因素;混凝土防渗墙属于地下隐蔽工程,其深度一般位于地下几十米乃至上百米,成槽后需要泥浆固壁,通过在泥浆下浇筑混凝土逐渐达到设计高程;因此,防渗墙混凝土浇筑后需要承受上部泥浆压力的作用,室内养护条件与现场施工条件差别巨大,其混凝土凝结时间测定结果与实际浇筑条件的结果有较大差异,从而影响现场的施工进度和质量,高水头泥浆压力下混凝土凝结时间的确定尚无成熟方法。

3、传统的混凝土凝结时间是通过测量测针在混凝土砂浆中的贯入度来确定,该方法操作简单方便,但不能实现连续实时监测,人工操作误差大,也无法在高压环境下操作。

4、因此,针对超深地下防渗墙的施工质量控制,亟需开发一种测定高压力下混凝土凝结时间的试验装置及方法,为现场施工提供技术及理论指导。

技术实现思路

1、有鉴于此,本发明提供了一种克服上述技术问题或至少部分地解决上述问题的测定高压力下混凝土凝结时间的试验装置及方法。

2、为了实现上述目的,本发明采用如下技术方案:

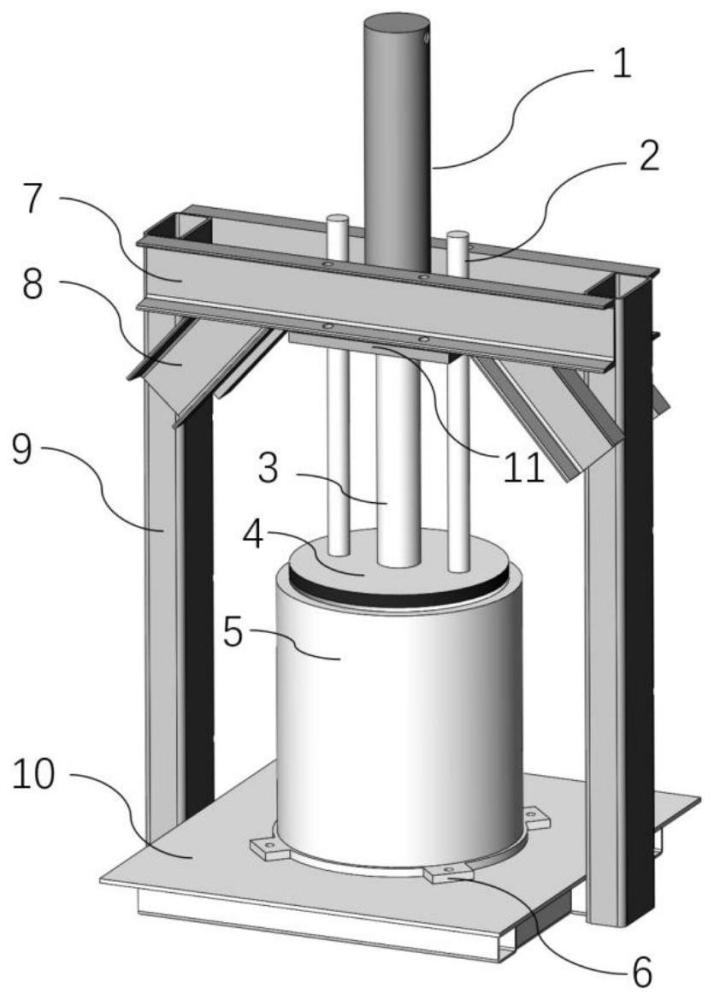

3、一种测定高压力下混凝土凝结时间的试验装置,包括,试模桶、液压加载系统、应变传感器以及支撑组件;

4、所述试模桶为顶部开口的半密封钢桶,用于试验过程中浇筑混凝土;

5、所述液压加载系统用于对所述试模桶内的混凝土施加高压荷载;

6、所述应变传感器的数量为多个,多个所述应变传感器布置于所述试模桶内;

7、所述支撑组件用于支撑所述试模桶以及所述液压加载系统。

8、优选的,所述液压加载系统包括自上至下依次连接的液压油缸、压力传感器、轴向活塞推杆以及加载板,所述加载板位于所述试模桶开口的上方。

9、优选的,所述加载板为圆盘钢板结构,所述加载板的直径与所述试模桶的开口直径相等;所述加载板的边缘布设有一圈橡胶止水条。

10、优选的,所述支撑组件包括支撑基座、纵向支撑件以及横梁支撑;

11、所述支撑基座位于所述试模桶的下方;

12、所述纵向支撑件的数量为两个,两个所述纵向支撑件相对竖直设置于所述支撑基座的两侧;

13、所述横梁支撑水平布置,且两端分别固定连接于两个所述纵向支撑件的顶部。

14、优选的,所述横梁支撑与两个所述纵向支撑件之间设有多个加强肋板。

15、优选的,所述液压油缸通过压力钢板连接于所述横梁支撑中部。

16、优选的,还包括导向杆,多个所述导向杆竖直布置于所述轴向活塞推杆的周边,多个所述导向杆均一端固定连接于所述加载板的上表面,另一端穿过所述压力钢板,与所述压力钢板滑动连接。

17、优选的,所述支撑基座与所述试模桶之间设有固定垫板。

18、优选的,所述试模桶的底部设有导线塞,所述导线塞与所述试模桶采用硅胶密封垫和玻璃胶密封连接。

19、本发明还提供了一种测定高压力下混凝土凝结时间的方法,采用上述的试验装置,包括如下步骤:

20、s1、在试模桶内埋置多个应变传感器;并将多个应变传感器的连接线通过导线塞引出连接至数据采集仪上,并采用硅胶密封垫和玻璃胶对导线塞做进一步的密封处理;

21、s2、浇筑混凝土试样;

22、s3、控制液压加载系统对混凝土试样施加荷载;

23、s4、水化凝结过程分析。

24、经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种测定高压力下混凝土凝结时间的试验装置及方法,具有以下有益效果:

25、本发明可对高压状态下混凝土的水化凝结全过程进行实时监测,从而确定混凝土的初凝、终凝时间;与现有的测定技术相比,本发明可在高压荷载作用下,通过监测混凝凝结硬化过程中应变变化来确定其凝结时间,本发明试验装置操作简单,在密闭环境内能实现混凝土水化进程的实时连续监测,同时降低了人工监测成本和人工操作误差,提高了试验结果的精确度。

26、本发明能通过液压加载系统对混凝土持续施加高压,同时加载板、橡胶止水条和试模桶形成密封高压养护腔室,可模拟真实防渗墙混凝土凝结硬化的高压环境,从而实现高压状态下的混凝土水化凝结性能试验,本发明方法的测定结果较室内标准条件下的测定结果更准确,能为实际工程施工提供可靠的技术指导。

27、本发明以混凝土试样内部应变作为监测变量参数,以此反映混凝土的凝结水化进程,该参数受环境影响较小,提高了试验结果的准确性,同时应变变化能实时动态反映混凝土的凝结硬化全过程,通过对监测数据进行简单处理,即可确定混凝土的初凝、终凝时间,整个试验过程简捷,耗费人工成本较低;

28、本发明提供的试验装置结构设计简单,操作方便,密封安全可靠,造价成本低,可重复利用,同时内部传感器布置灵活,人为操作影响小,测量结果精确度高;本发明通过构建封闭的高压腔室实现高压状态下超深防渗墙混凝土凝结硬化的真实模拟,利用液压加载系统与传感器监测系统实现高压状态下混凝土凝结时间测定及水化过程实时监测,为揭示高压环境对混凝土水化凝结的影响机理研究提供了新的试验装置和技术手段,可为实际工程应用提供可靠的理论指导。

技术特征:

1.一种测定高压力下混凝土凝结时间的试验装置,其特征在于,包括,试模桶、液压加载系统、应变传感器以及支撑组件;

2.根据权利要求1所述的一种测定高压力下混凝土凝结时间的试验装置,其特征在于,所述液压加载系统包括自上至下依次连接的液压油缸、压力传感器、轴向活塞推杆以及加载板,所述加载板位于所述试模桶开口的上方。

3.根据权利要求2所述的一种测定高压力下混凝土凝结时间的试验装置,其特征在于,所述加载板为圆盘钢板结构,所述加载板的直径与所述试模桶的开口直径相等;所述加载板的边缘布设有一圈橡胶止水条。

4.根据权利要求2所述的一种测定高压力下混凝土凝结时间的试验装置,其特征在于,所述支撑组件包括支撑基座、纵向支撑件以及横梁支撑;

5.根据权利要求4所述的一种测定高压力下混凝土凝结时间的试验装置,其特征在于,所述横梁支撑与两个所述纵向支撑件之间设有多个加强肋板。

6.根据权利要求4所述的一种测定高压力下混凝土凝结时间的试验装置,其特征在于,所述液压油缸通过压力钢板连接于所述横梁支撑中部。

7.根据权利要求6所述的一种测定高压力下混凝土凝结时间的试验装置,其特征在于,还包括导向杆,多个所述导向杆竖直布置于所述轴向活塞推杆的周边,多个所述导向杆均一端固定连接于所述加载板的上表面,另一端穿过所述压力钢板,与所述压力钢板滑动连接。

8.根据权利要求4所述的一种测定高压力下混凝土凝结时间的试验装置,其特征在于,所述支撑基座与所述试模桶之间设有固定垫板。

9.根据权利要求1所述的一种测定高压力下混凝土凝结时间的试验装置,其特征在于,所述试模桶的底部设有导线塞,所述导线塞与所述试模桶采用硅胶密封垫和玻璃胶密封连接。

10.一种测定高压力下混凝土凝结时间的方法,其特征在于,采用如权利要求1-9任一项所述的试验装置,包括如下步骤:

技术总结

本发明公开了一种测定高压力下混凝土凝结时间的试验装置,包括试模桶、液压加载系统、应变传感器以及支撑组件;试模桶为顶部开口的半密封钢桶,用于试验过程中浇筑混凝土;液压加载系统用于对试模桶内的混凝土施加高压荷载;多个应变传感器布置于试模桶内;支撑组件用于支撑试模桶以及液压加载系统;本发明可对高压状态下混凝土的水化凝结全过程进行实时监测,从而确定混凝土的初凝、终凝时间;与现有测定技术相比,本发明可在高压荷载作用下,通过监测混凝凝结硬化过程中应变变化来确定其凝结时间,本发明试验装置操作简单,在密闭环境内能实现混凝土水化进程的实时连续监测,同时降低了人工监测成本和人工操作误差,提高了试验结果的精确度。

技术研发人员:江志安,张宝增,王宏远,崔溦,唐贝,李宝国,李佐良,孙静,张俊超,宋雅静,宋欣欣

受保护的技术使用者:中国水电基础局有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!