一种评价铁矿石还原过程中焦炭侵蚀的方法

本发明属于炼铁,具体涉及一种评价铁矿石还原过程中焦炭侵蚀的方法。

背景技术:

1、钢铁行业是我国经济发展的重要基础产业,与此同时高炉-转炉工艺粗钢产量占到了我国粗钢产量的90%以上,该过程会消耗大量的焦炭。焦炭在高炉内充当燃料、还原剂和渗碳剂,更重要的是起骨架作用支撑含铁炉料,并在高温区域形成“焦窗”使得铁水和熔渣向下滴落以及煤气的顺利上行。但高炉内复杂恶劣的高温环境会对焦炭的各项指标产生巨大影响,焦炭入炉后随着炉料的下降,温度不断升高,达到反应条件后会与煤气中的二氧化碳发生反应,从而导致焦炭熔损,强度下降。因此要求焦炭具有一定的反应性cri(焦炭在1100℃条件下与co2反应后的失重百分数)及反应后强度csr(将反应过后的焦炭放入转鼓进行转动,得出大于一定粒度焦炭的质量百分数)。焦炭反应性越低,高炉煤气对焦炭的侵蚀越小,焦炭反应后强度越大,焦炭进入到高温区时则会保持较高的强度,有助于熔化的铁水、炉渣穿透,增加料柱的透气性,从而促进高炉稳定运行。

2、如上所述,传统实验方法采用纯二氧化碳与焦炭进行反应,从而评价焦炭反应性及反应后强度。这并不符合焦炭在高炉实际生产过程中经历的气氛环境。事实上,炉腹煤气的主要成分为co和n2,在上升过程中与铁矿石发生还原反应生成二氧化碳,该成分复杂的还原尾气进一步会与焦炭发生熔损反应。考虑到还原尾气中二氧化碳体积分数较小,其还原势明显低于纯二氧化碳。且该还原尾气成分随着反应的进行而不断发生变化,加剧了焦炭熔损反应的复杂性。因此,传统实验方法采用的纯二氧化碳气氛并不能对焦炭在高炉生产过程中发生的侵蚀进行精准评价。

3、此外,为了实现低碳经济转型,钢铁行业的“以氢代碳”是必然发展方向。而我国高炉流程生铁产量占比超过90%,高炉富氢成为钢铁工业绿色低碳转型的首要路径。氢气的引入会与铁矿石反应产生水蒸气进入到还原尾气中。进一步加剧了焦炭熔损反应的复杂性,也给传统焦炭反应性及反应后强度实验方法带来了新的挑战。

技术实现思路

1、本发明的目的在于克服上述问题,提供一种评价铁矿石还原过程中实时产生的还原气对焦炭侵蚀的方法,以解决定量和准确地对焦炭侵蚀进行评价的技术问题。

2、为解决上述技术问题,本发明采用如下技术方案:一种评价铁矿石还原过程中焦炭侵蚀的方法,包括如下步骤:

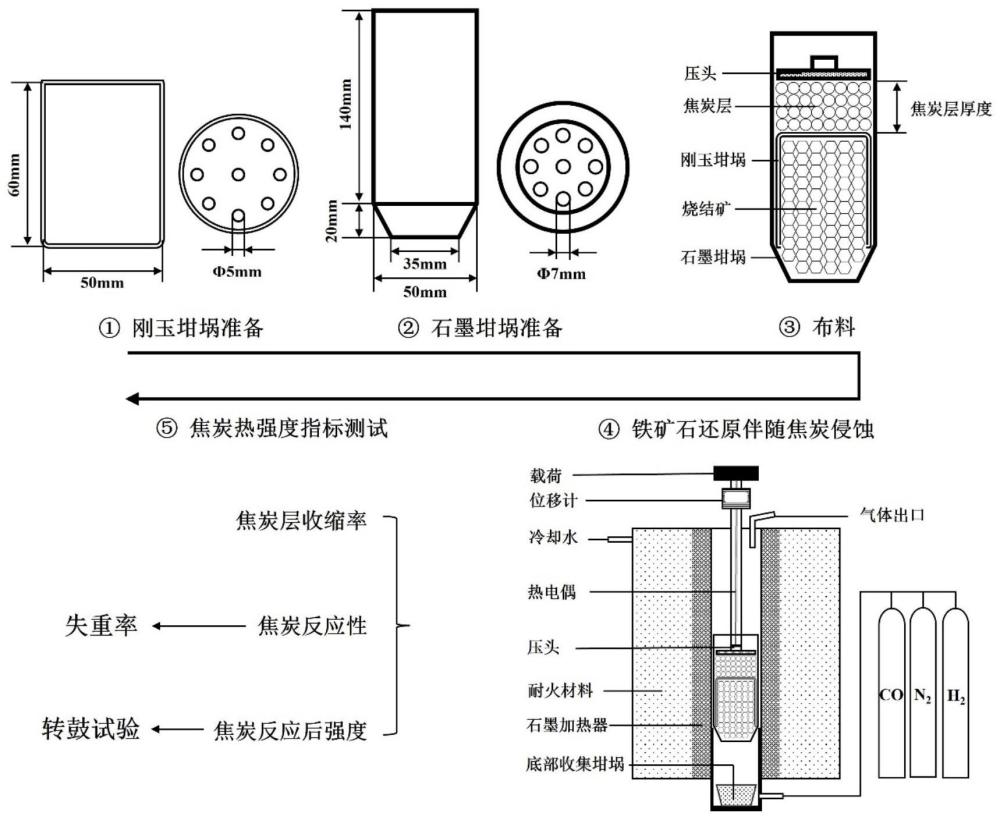

3、s1:将工厂生产所得烧结矿及焦炭进行破碎处理,利用多孔筛筛分取8-9mm粒径作为实验原料,并进行干燥处理。

4、s2:将干燥后的烧结矿首先布料到刚玉坩埚中,该刚玉坩埚底面具有均匀分布的气孔,接着将带有烧结矿的刚玉坩埚倒扣放入石墨坩埚中,石墨坩埚底面具有与刚玉坩埚底面相同数量和相同分布的气孔,且石墨坩埚内径与刚玉坩埚的外径相同。

5、放入石墨压头并测量未布料焦炭时压头顶部到石墨坩埚顶部的高度。

6、随后将m2克烘干好的焦炭平整摆放到刚玉坩埚顶部并压实,放入石墨压头并测量布料焦炭后压头顶部到石墨坩埚顶部的高度;相减得到焦炭层的厚度。

7、s3:将内置烧结矿、刚玉坩埚和焦炭的石墨坩埚置于高温炉中,并在焦炭顶部施加载荷。在惰性气氛下升温到900℃-1200℃,并通入还原气进行还原反应,该过程同时记录焦炭层的厚度变化。还原反应的温度可以是900℃、950℃、1000℃、1050℃、1100℃或1200℃。

8、s4:还原完成后,烧结矿和焦炭随炉冷却,期间通入惰性气体保护。通过称重计算焦炭的失重率作为焦炭反应性指标,通过转鼓实验得到7mm以上粒级的焦炭质量m5占反应后焦炭质量的百分数作为焦炭反应后强度指标。

9、焦炭层的收缩率s计算如下:

10、

11、焦炭反应性f计算如下:

12、

13、焦炭反应后强度q计算如下:

14、

15、式中:

16、δh表示位移计测得的还原反应前后焦炭层的厚度变化;

17、h1表示未布料焦炭时压头顶部到石墨坩埚顶部的高度;

18、h2表示布料焦炭后压头顶部到石墨坩埚顶部的高度;

19、m2表示布料到石墨坩埚中烘干好的焦炭的质量;

20、m4表示还原实验完成后取出的焦炭的质量;

21、m5表示经转鼓实验后,筛分得到的7mm以上粒径焦炭的质量;

22、作为优选,步骤s3中为模拟高炉内焦炭承受的有效负荷对焦炭层施加了0.1-0.2mpa的外加载荷。升温速率为10℃/min,升温过程通入氮气或惰性气体防止焦炭的烧损,保护气体流量为2-3l/min。外加载荷可以是0.1mpa、0.15mpa或0.2mpa。升温过程保护气体流量可以为2l/min、2.5l/min或3l/min。

23、作为优选,步骤s3中还原气流量为5-10l/min,还原气体按照体积分数组成,包括但不限于40%co+60%n2、10%h2+90%n2或40%co+10%h2+50%n2。还原气流量可以为5l/min、6l/min、7l/min、8l/min、9l/min或10l/min。

24、作为优选,步骤s4降温过程中保护气气体流量为2-3l/min,降温过程中保护气体流量可以为2l/min、2.5l/min或3l/min。

25、作为优选,步骤s4中转鼓实验采用i型转鼓,转速为20r/min,转鼓时间为30min,总转数为600r。

26、相对于现有技术,本发明至少具有如下优点:

27、(1)本发明克服了传统检验焦炭反应性及反应后强度实验方法中存在的不符合高炉生产过程实际气体成分的难题,铁矿石还原后产生的还原尾气实时与焦炭进行反应,可以对焦炭反应性及反应后强度指标进行精准评价。

28、(2)本发明通过调制还原气成分可以模拟富氢高炉中焦炭经历的更为复杂的气体成分,为评价富氢高炉中焦炭的熔损反应提供有效方法。

29、(3)本发明提出了一个新的指标——焦炭层通入还原气前后的收缩率,结合焦炭反应性和反应后强度测试,可以从更多维度对焦炭侵蚀进行评价。

技术特征:

1.一种评价铁矿石还原过程中焦炭侵蚀的方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的评价铁矿石还原过程中焦炭侵蚀的方法,其特征在于:步骤s3中为模拟高炉内焦炭承受的有效负荷对焦炭层施加了0.1-0.2mpa的外加载荷。升温速率为10℃/min,升温过程通入氮气或惰性气体防止焦炭的烧损,保护气体流量为2-3l/min。

3.根据权利要求1或2所述的评价铁矿石还原过程中焦炭侵蚀的方法,其特征在于:步骤s3中还原气流量为5-10l/min,还原气体按照体积分数组成,包括但不限于40%co+60%n2、10%h2+90%n2或40%co+10%h2+50%n2。

4.根据权利要求3所述的评价铁矿石还原过程中焦炭侵蚀的方法,其特征在于:步骤s4降温过程中保护气气体流量为2-3l/min。

5.根据权利要求4所述的评价铁矿石还原过程中焦炭侵蚀的方法,其特征在于:步骤s4中转鼓实验采用i型转鼓,转速为20r/min,转鼓时间为30min,总转数为600r。

技术总结

本发明涉及一种评价铁矿石还原过程中焦炭侵蚀的方法,该方法属于炼铁技术领域。首先将铁矿石布料到刚玉坩埚中,该刚玉坩埚底面具有均匀分布的气孔。接着将带有铁矿石的刚玉坩埚倒扣到石墨坩埚中,并将焦炭布料到刚玉坩埚顶部。最后将内置铁矿石、刚玉坩埚和焦炭的石墨坩埚置于高温炉中,施加载荷并进行升温,该过程同时记录焦炭层的厚度变化。达到设定温度后通入还原气,还原后的焦炭经过称重及转鼓试验确定其反应性及反应后强度。本发明克服了传统焦炭侵蚀检测方法不符合生产实际的难题,可以精准评价铁矿石实时产生的还原气对焦炭侵蚀的影响。

技术研发人员:廖哲晗,武庆慧,徐健,马凯辉,麻攀帅,张福川,黄宇飞,冯锐靖,涂为聪

受保护的技术使用者:重庆大学

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!