一种功率模块封装纳米烧结材料焊层的剪切力测试装置及方法

本发明涉及功率模块封装中纳米烧结材料力学性能表征,特别涉及一种功率模块封装纳米烧结材料焊层的剪切力测试装置及方法。

背景技术:

1、近年来,纳米金属颗粒烧结材料以其高导热系数、较低的热阻值和较高的焊接强度,在碳化硅功率模块封装中得到了广泛的应用。相较于传统锡铅焊料,纳米烧结材料具有提高导热性能、增强封装结构机械强度和改善界面连接等优势。传统的封装材料在高功率应用中往往无法满足散热要求。而纳米烧结材料,在功率模块封装中具有巨大潜力。在功率模块封装中,尤其是在高振动和冲击负载下,纳米烧结材料可以提供更好的支撑和保护效果,减少材料的疲劳和损伤,提高封装的可靠性和寿命。功率模块封装中,芯片和散热基底之间的界面连接起着重要的作用。传统的焊接材料在界面连接中存在一些缺陷,如气泡、裂纹和界面剥离等,而纳米烧结材料以其和良好的界面亲和性,在界面连接中表现出色。

2、纳米烧结技术在半导体器件封装中的应用具有以下优势:提高材料的导热性能,促进器件散热;提高封装材料的稳定性和可靠性;提供高强度和高可靠性的焊接接合。纳米烧结材料的剪切力学性能是衡量其结构稳定性和力学性能的重要指标。

3、剪切试验是用于评估材料的剪切性能的一种常用实验方法。在纳米烧结材料中,剪切试验可用于测量材料的剪切强度、剪切模量和剪切断裂

4、在现有技术中,对烧结金属焊层的剪切强度力学测试通常是在推拉力剪切力测试仪上完成,但此测试方法仍存在一些问题:首先,常规的测试仪器难以实现对剪切样品的准确限位,并且只能对样品施加单方向的静态载荷,不能施加动态载荷;其次,常规的剪切测试不能提供恒温环境箱,只能通过加热板控制样品温度,难以实现精准的温度控制以及低温环境测试;再其次,常规的剪切测试在剪切完成后被剪切掉的样品易出现崩弹现象,从而对后续的界面失效测试分析造成极大的不便;最后,随着焊接质量的不断提高,常规推拉力测试仪器的量程难以满足要求。综上,有必要设计一套更高精度,更高效率,可施加动静态载荷并满足高低温环境测试的纳米金属烧结焊层剪切试验夹具及测试方法。

技术实现思路

1、鉴于以上内容,本发明公开了一种功率模块封装纳米烧结材料焊层的剪切力测试装置及方法。本发明的装置设计能够适用于不同尺寸、不同焊料、不同焊层厚度的三明治样品剪切测试,而且适用于静态或动态载荷条件下高温与低温的力学性能测试,能有效解决焊层爬高影响测试精度的问题,实现了更精确与更高效的剪切测试。

2、本发明的技术方案具体介绍如下。

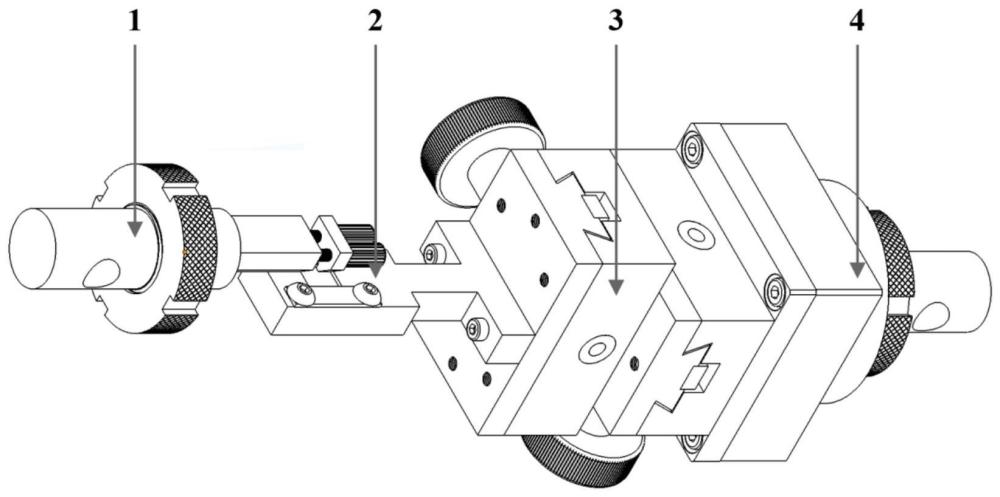

3、本发明提供一种功率模块封装纳米烧结材料焊层的剪切力测试装置, 其包括从上到下依次设置的动静态压头结构、支撑压板结构、正交导轨位置调节结构和基座结构;支撑压板结构的水平位置由正交导轨位置调节结构调节,由正交导轨位置调节结构调节实现在水平面内正交方向上位置的调节,正交导轨位置调节结构安装在基座结构上;其中:

4、所述动静态压头结构包括压头连接件、压头底、压头顶和第一压头调整螺钉、第二压头调整螺钉;压头底固定连接在压头连接件的下方,压头顶通过第一压头调整螺钉、第二压头调整螺钉连接在压头底的下方,压头底、压头顶 上分别设置压头底样品槽、压头顶样品槽,压头底样品槽、压头顶样品槽之间的距离由第一压头调整螺钉和第二压头调整螺钉调节;

5、所述支撑压板结构包括支撑板、压板、压板螺钉和样品槽;样品槽设置在支撑板的上部,压板有两块,压板通过压板螺钉纵向设置在支撑板上,支撑板的底部和正交导轨位置调节结构固定连接;

6、测试时,剪切试验样品为三明治结构,上层为芯片层,中间层为烧结固晶层,下层为基板层;动静态压头结构通过压头连接件与万能拉力机上端连接,基座结构与万能拉力机下端连接;支撑压板结构通过压板与压板螺钉将剪切试验样品的下层固定夹持在支撑板上的样品槽内,通过正交导轨位置调节结构调节支撑压板结构的水平位置,将剪切试验样品的上层与动态或静态压头工作面,即压头顶样品槽表面对齐并接触,由动静态压头结构对样品施加静态或动态载荷进行剪切力学性能测试。

7、本发明中,压头连接件通过磁性圆柱销连接方式与万能拉力机上端连接,并通过其上套设的压头锁紧螺母旋紧。

8、本发明中,所述正交导轨位置调节结构包括上下正交设置的上斜齿轮齿条导轨副与下斜齿轮齿条导轨副;

9、上斜齿轮齿条导轨副包括上斜齿轮旋调轴、上导轨、上斜齿条和上导轨滑块,上斜齿条与上导轨滑块下表面固定连接;下斜齿轮齿条导轨副包括下斜齿轮旋调轴、下导轨、下斜齿条和下导轨滑块,下斜齿条与下导轨滑块下表面固定连接;

10、上斜齿轮齿条导轨副、下斜齿轮齿条导轨副通过斜齿轮齿条连接副分别将上斜齿轮旋调轴、下斜齿轮旋调轴的旋转转化为上导轨滑块和下导轨滑块的直线运动。

11、本发明中,所述基板结构的底部为带法兰盘接头,带法兰盘接头通过磁性圆柱销连接方式与万能拉力机下端连接,并通过带法兰盘接头上的锁紧螺母旋转锁紧。

12、本发明还提供一种上述功率模块封装纳米烧结材料焊层的剪切力测试装置的剪切力测试方法,包括以下步骤:

13、将动静态压头结构与万能试验台上端连接,基座结构与万能试验台下端连接;将支撑压板结构通过压板与压板螺钉将剪切试验样品的基板层固定夹持在样品槽内,通过正交导轨位置调节结构调节支撑压板结构的水平位置,将剪切试验样品的芯片层与动静态压头结构的样品槽工作面,即压头顶样品槽表面接触对齐,调整第一压头调整螺钉和第二压头调整螺钉锁紧,由动静态压头结构对样品传递静态或动态载荷进行剪切力学性能测试,由万能试验台导出力-位移曲线,转化为应力应变曲线进行分析。

14、本发明中,静态载荷传递方式测试时,万能拉力机通过固连的压头底对剪切试验样品的芯片层施加静态载荷f1,剪切试验样品的基板层通过压板固定在支撑板中的样品槽中,支撑压板结构固定不动,基板受到样品槽侧面对其施加的反作用力,即静态载荷f2,剪切试验样品的烧结固晶层受到静态的剪切载荷f3。

15、本发明中,动态载荷传递方式测试时,通过旋紧调整第一压头调整螺钉、第二压头调整螺钉,压头底与压头顶将剪切试验样品的芯片层夹持固定,万能拉力机作为动力源通过固连的压头底与压头顶对芯片层施加动态载荷f1和f1’,剪切试验样品的基板层通过压板固定在支撑板中的样品槽中,支撑压板结构固定不动,基板受到样品槽侧面对其施加的,反作用力,即动态载荷f2和f2’,剪切试验样品的烧结固晶层受到动态的剪切载荷f3与f3’。

16、和现有技术相比,本发明的有益效果在于:

17、1、利用可调节的动静态压头结构,可以实现对不同尺寸剪切样品的准确限位。

18、2、利用可两端锁紧的动静态压头结构,可以对样品施加单方向的静态载荷与双方向的动态载荷。

19、3、利用动静态压头结构的样品槽结构,可以避免常规的剪切测试在测试后被剪切掉的样品易出现的崩弹现象,使剪切掉的样品部分保存在样品槽内,利于进行后续的界面失效测试分析。

20、4、利用正交导轨位置调节结构,可使夹具支撑压板结构在平面内实现水平面正交方向上位置的无级调节,并同时保证传动精度与稳定性。

21、5、利用与夹具互连的万能试验台环境箱,可实现较于常规的剪切测试通过加热板控制样品温度,更加精准的温度控制以及低温环境测试。

22、6、利用与夹具互连的万能试验台,在不降低测试精度的同时,可以满足比常规推拉力测试仪器的更大的量程。

- 还没有人留言评论。精彩留言会获得点赞!