一种减振器安装力矩设计试验方法与流程

本发明涉及减振器领域的力矩,特别是涉及一种减振器安装力矩设计试验方法。

背景技术:

1、减振器安装传统工艺主要采用普通扳手进行安装的方法,无初始安装紧固力矩及最大允许安装紧固力矩,施工人员凭经验将设备机脚与减振器之间的紧固件安装后,采用塞尺测量螺栓头、弹垫、平垫圈等紧固件之间,测量设备机脚与调整垫片之间、调整垫片与减振器之间的间隙,应满足相应原则要求后方可判定合格。

2、采用塞尺法来测量减振器的紧固件安装牢固程度,不仅检查工序繁琐、耗时长、受人为主观因素影响,而且对设备机脚、调整垫片及减振器安装面制造、加工后的平面度有严格的要求,影响设备安装周期,不符合新型产品急速建造的要求。

技术实现思路

1、为了能够解决现有技术中存在的不足,针对问题,本发明提供了一种减振器安装力矩设计试验方法。该方法通过根据振动试验、冲击试验和最大拧紧力矩试验得出的f初~f上作为减振器安装力矩的参考值,用以替代目前的减振器安装后贴合面塞尺检查测量,解决减振器力矩设计的技术问题。

2、本发明解决技术问题所采用的方案是:

3、一种减振器安装力矩设计试验方法,根据振动试验、冲击试验和最大拧紧力矩试验得出的f初~f上作为减振器安装力矩的参考值,用以替代目前的减振器安装后贴合面塞尺检查测量,包括以下步骤:

4、1.首先选取不同型号及规格的减振器,减振器应尽量涵盖目前型号产品的使用范围,选取的减振器应在《舰船用隔振器系列型谱》中,具有一定的代表性,特殊定制类的减振器不在选取范围内。

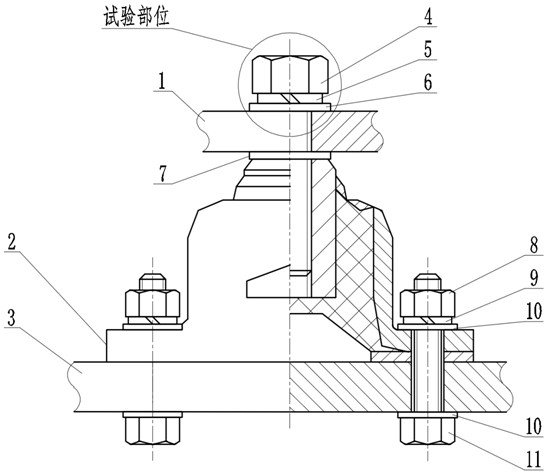

5、2.根据减振器的选型来制作对应的设备机脚试验件、基座,将减振器预装在设备机脚试验件上,并在减振器与设备机脚试验件之间放入工装垫片,其中,工装垫片是等厚的标准垫片,工装垫片的作用为便于后续测量调整垫片的厚度,工装垫片的厚度为理论厚度;将减振器居中布置在基座上,根据减振器安装孔的位置完成基座号孔。

6、3.测量设备机脚试验件下表面与基座上表面之间的距离,理论值为x±ymm,根据实测值与理论值的差值算出调整垫片的厚度并现场配制调整垫片;取下设备机脚试验件与减振器,根据基座号孔的位置,现场配钻基座安装孔;安装减振器与基座之间的紧固件,在设备机脚试验件与减振器之间放入调整垫片,其中,紧固件包括减振器螺栓、减振器螺母、减振器平垫圈和减振器弹簧垫圈。

7、4.通过振动试验、冲击试验来验证选取的减振器安装初始拧紧力矩值f初的合理性,并以此作为最大拧紧力矩试验的初始值,然后通过最大拧紧力矩试验得出减振器安装允许的最大拧紧力矩值f上,f初~f上可作为减振器现场安装时的参照力矩范围,以此来代替塞尺检查法,即按照f初~f上的参照力矩范围完成减振器安装后,即可判定紧固件安装紧固,无需在减振器安装后对螺栓、弹簧垫圈和平垫圈之间,测量设备机脚与调整垫片之间、调整垫片与减振器之间的间隙进行塞尺检查的方式来判定紧固件安装紧固。

8、积极效果,由于本发明根据振动试验、冲击试验和最大拧紧力矩试验得出的f初~f上作为减振器安装力矩的参考值,用以替代目前的减振器安装后贴合面塞尺检查测量,增加了一种新的减振器安装紧固合格判据,缩短设备安装周期,对新型产品急速建造施工具有重要意义。适宜作为一种减振器安装力矩设计试验方法应用。

技术特征:

1.一种减振器安装力矩设计试验方法,其特征是:

2.根据权利要求1所述的一种减振器安装力矩设计试验方法,其特征是:

3.根据权利要求1所述的一种减振器安装力矩设计试验方法,其特征是:

技术总结

本发明提出的是减振器领域的一种减振器安装力矩设计试验方法。根据振动试验、冲击试验和最大拧紧力矩试验得出的F<subgt;初</subgt;~F<subgt;上</subgt;作为减振器安装力矩的参考值,用以替代目前的减振器安装后贴合面塞尺检查测量。测量设备机脚试验件下表面与基座上表面之间的距离,理论值为X±Ymm,根据实测值与理论值的差值算出调整垫片的厚度并现场配制调整垫片。本发明根据振动试验、冲击试验和最大拧紧力矩试验得出的F<subgt;初</subgt;~F<subgt;上</subgt;作为减振器安装力矩的参考值,用以替代目前的减振器安装后贴合面塞尺检查测量,增加了一种新的减振器安装紧固合格判据,缩短设备安装周期,对新型产品急速建造施工具有重要意义。适宜作为一种减振器安装力矩设计试验方法应用。

技术研发人员:王彪,孟旋,邵帅,王姝雅,王坦,于明龙

受保护的技术使用者:中国船舶集团渤海造船有限公司

技术研发日:

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!