电驱桥动力总成悬置强度测试方法及测试装置与流程

本技术属于车辆测试设备,具体地涉及一种电驱桥动力总成悬置强度测试方法及测试装置。

背景技术:

1、纯电动重卡的集成电驱动桥由电机、变速器及桥体组成,其中电机与变速器通过螺栓连接在一起组成动力总成。动力总成一端通过悬置支架将电机与桥体相连,另一端通过螺栓直接与桥体连接在一起。其中,悬置支架不断地承受着桥体传递的冲击以及电机起步和加速时产生的激励,作为系统的薄弱环节,电驱桥对悬置支架及壳体的强度有很高的要求。悬置支架一旦断裂,将严重影响驾驶安全性。

2、随着新能源汽车的快速发展,传统的仿真强度校核和台架试验测试方式成本太高,运算太慢,已经不能满足快速发展的需求。同时,悬置螺栓由于扭矩较大,工况恶劣,经常出现端面滑移及螺栓断裂的故障。

3、现有技术中通常利用有限元仿真软件对悬置支架强度进行分析,但由于悬置支架及减速机壳体一般为铸件,内部铸造缺陷会对零件的许用应力产生影响,材料属性随之改变且很难定义,因此,仿真的结果无法真实反映零件的强度;另外悬置支架与减速机壳体采用多个螺栓装配,零件配合时平面的平面度、不均衡的螺栓扭矩均会增加壳体的载荷,有限元仿真软件很难准确模拟实际工况的约束条件和载荷,导致结果分析不准确。

技术实现思路

1、本技术的目的是提供一种电驱桥动力总成悬置强度测试方法及测试装置,用以解决现有技术中针对悬置支架受力对螺栓的影响分析不准确的问题。

2、为了实现上述目的,本技术一方面提供一种电驱桥动力总成悬置强度测试方法,所述方法包括步骤:

3、s100:将电驱桥动力总成中的悬置结构安装至测试台上,并将所述悬置结构中的悬置支架的悬臂端安装在车桥模拟件上;

4、s200:依次对所述车桥模拟件的x方向、y方向以及z方向单独加载作用力,分别进行所述悬置结构在所述x方向、所述y方向以及所述z方向上的单向极限强度测试,获得所述悬置结构在所述x方向、所述y方向以及所述z方向三个方向上的单向极限强度;

5、s300:根据三个方向上的所述单向极限强度,确定施加合力时所述x方向、所述y方向以及所述z方向上的第一预设施力速率比;

6、s400:根据所述第一预设施力速率比,对所述车桥模拟件沿所述x方向、所述y方向以及所述z方向同时加载作用力,使所述悬置结构在所述x方向、所述y方向以及所述z方向上受到的作用力同步趋向于各自对应的所述单向极限强度;

7、s500:根据所述第一预设施力速率比,持续稳定的沿所述x方向、所述y方向以及所述z方向继续加载作用力,在所述悬置结构变形达到极限值的情况下,根据当前施加在所述x方向、所述y方向以及所述z方向上的作用力计算出所述悬置结构的悬置极限强度。

8、作为上述技术方案的进一步改进:

9、结合第一方面,在一种可能的实施方式中,在所述步骤s200之前,还包括:

10、s210:获取实际工况中,车桥本身对所述悬置结构分别在所述x方向、所述y方向以及所述z方向施加的对应的初始分作用力和最终分作用力;

11、s220:在预设时间内,按第二预设施力速率比同步对所述车桥模拟件加载沿所述x方向、所述y方向以及所述z方向的作用力,分别将所述悬置结构在所述x方向、所述y方向以及所述z方向上受到的作用力由对应的所述初始分作用力同步提升至对应的所述最终分作用力;

12、s230:保持加载状态,观察所述悬置结构中的所述悬置支架、减速机壳体以及连接处的螺栓状况,判断所述悬置结构200是否能承载当前工况。

13、结合第一方面,在一种可能的实施方式中,所述步骤s210还包括:

14、获取实际工况中,车桥本身对所述悬置结构的初始作用力和最终作用力,将该初始作用力和最终作用力分解至所述x方向、所述y方向以及所述z方向,以得到所述x方向、所述y方向以及所述z方向对应的初始分作用力和最终分作用力。

15、结合第一方面,在一种可能的实施方式中,所述步骤s220还包括:

16、通过沿所述x方向、所述y方向以及所述z方向布置的三个油缸同步对所述车桥模拟件加载作用力;

17、其中,根据相应方向的作用力与相应方向布置的所述油缸的作用面积的比值,计算出对应的所述油缸所需的初始分压力m0和最终分压力m1,在预设时间内,所述x方向、所述y方向以及所述z方向施加的所述第二预设施力速率比为(m1x-m0x):(m1y-m0y):(m1z-m0z);

18、其中,m0x为所述x方向的初始分压力,m1x为所述x方向的最终分压力,m0y为所述y方向的初始分压力,m1y为所述y方向的最终分压力,m0z为所述z方向的初始分压力,m1z为所述z方向的最终分压力。

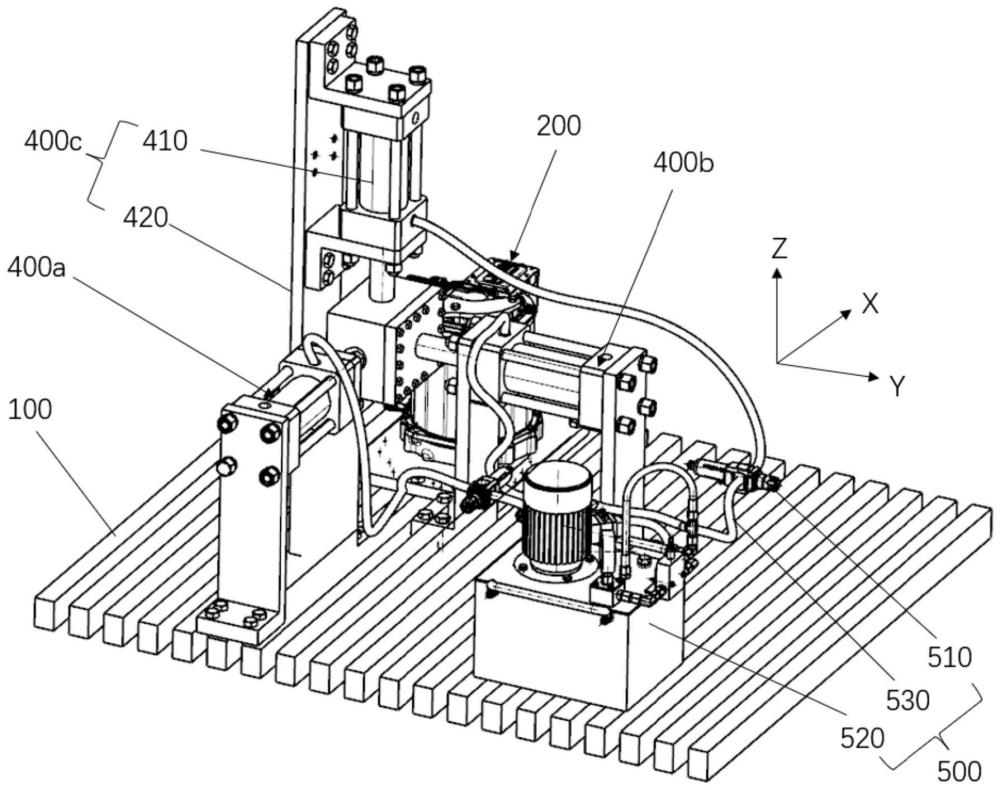

19、结合第一方面,在一种可能的实施方式中,所述步骤s300中包括:

20、沿所述x方向、所述y方向以及所述z方向分别布置有用于向所述车桥模拟件加载作用力的油缸;

21、分别根据所述x方向、所述y方向以及所述z方向的所述单向极限强度计算出对应的所述油缸的压力分别为mx、my、mz;

22、根据以下公式计算出所述悬置结构的理论总强度m:

23、

24、其中,所述悬置结构的理论总强度m为悬置结构在理论上的悬置极限强度;所述第一预设施力速率比为mx:my:mz。

25、为达上述目的,第二方面,本技术还提供了一种电驱桥动力总成悬置强度测试装置,用于悬置结构的测试,所述悬置结构包括减速机壳体和与所述减速机壳体连接的悬置支架;所述电驱桥动力总成悬置强度测试装置包括:

26、测试台,所述减速机壳体设置于所述测试台上;

27、车桥模拟件,与所述悬置支架的悬臂端连接;

28、第一施力机构,设置于所述测试台并与所述车桥模拟件活动连接,用于沿x方向对所述车桥模拟件加载作用力;

29、第二施力机构,设置于所述测试台并与所述车桥模拟件活动连接,用于沿y方向对所述车桥模拟件加载作用力;

30、第三施力机构,设置于所述测试台并与所述车桥模拟件活动连接,用于沿z方向对所述车桥模拟件加载作用力;和

31、控制模组,用于协调控制所述第一施力机构、所述第二施力机构以及所述第三施力机构的工作。

32、作为上述技术方案的进一步改进:

33、结合第二方面,在一种可能的实施方式中,所述第一施力机构、所述第二施力机构以及所述第三施力机构均包括油缸,所述油缸的活塞杆的端部与所述车桥模拟件活动连接,所述活塞杆用于给所述车桥模拟件加载作用力,该作用力为推力或拉力。

34、结合第二方面,在一种可能的实施方式中,所述活塞杆的端部设有活动连接段,所述车桥模拟件上设有供对应的所述活动连接段插入的装配孔,所述活动连接段沿自身轴线方向在所述车桥模拟件的两侧设有限位螺母,所述限位螺母与所述活动连接段螺纹配合并用于与所述车桥模拟件相抵接;

35、其中,所述装配孔与所述活动连接段间隙配合。

36、结合第二方面,在一种可能的实施方式中,所述控制模组包括:

37、压力调节阀;和

38、液压泵站,所述液压泵站与每个所述油缸之间的油路上均设置有所述压力调节阀。

39、结合第二方面,在一种可能的实施方式中,每个所述油缸对应配置有液压泵站。

40、相比于现有技术,本技术的有益效果:

41、本技术提供的电驱桥动力总成悬置强度测试方法及测试装置,其中,电驱桥动力总成悬置强度测试方法,分别对车桥模拟件加载x方向、y方向以及z方向的单独的作用力,分别进行x方向、y方向以及z方向的单向极限强度测试,以获得所述x方向、y方向以及z方向三个方向上的单向极限强度;根据三个方向上的单向极限强度,确定施加合力时x方向、y方向以及z方向上的第一预设施力速率比;根据第一预设施力速率比,对车桥模拟件沿x方向、y方向以及z方向同时加载作用力,以使三个方向上受到的作用力同步趋向于各自对应的单向极限强度;持续稳定继续加载作用力,在悬置结构变形达到极限值的情况下,根据当前施加在x方向、y方向以及z方向的作用力计算出悬置结构的悬置极限强度。

42、由此,本技术通过第一预设施力速率比从x方向、y方向以及z方向同时加载作用力,以确保x方向、y方向以及z方向在同一时间内同步达趋向于单向极限强度,一致性更好,减少测试误差;再者本技术采用悬置结构实体进行测试,降低试验测试成本,并能真实反映铸造缺陷对壳体及支架的强度产生的影响;同时,采用悬置结构实体进行测试,将悬置结构的装配误差一并考虑在内,验证了装配产生的内应力对强度的影响,测试精度更高,测试数据更可靠。

43、本技术实施方式的其它特征和优点将在随后的具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!