一种模拟果穗移动玉米收获机时变系统工作模态实验装置

本发明涉及农业机械,特别涉及一种模拟果穗移动玉米收获机时变系统工作模态实验装置。

背景技术:

1、在农业装备中,由于农机产品的作业工况的复杂性与可变性,尤其田间土壤特性不一、路况不定(附着力及摩擦等)、道路恶劣工况加剧农业装备的振动,收获作业中整机质量的不断变化,影响结构的疲劳可靠性,进而影响收获作业的进程与作业时间,造成一定的经济损失。

2、外部激励影响收获机械结构动态响应,识别结构中由质量分布所决定的固有频率、阻尼比和模态振型等模态参数对指导农机装备设计、优化和研制具有重要意义。田间收获作业的玉米联合收获机,玉米果穗从玉米植株上被割台摘下,通过升运器、剥皮机后进入粮箱,联合收获机整机质量随着收获而逐渐增大,质量分布也会发生变化,导致反映收获机械整机动力学特性的模态参数等发生变化,目前准确测试收获作业工况下的模态参数的检测装置较少,因此,研制能够模拟考虑果穗移动玉米收获机时变系统工作模态实验装置尤为必要。

3、目前,试验模态分析(ema)方法通常需要激励和响应才能够辨识模态参数,其局限在于田间收获作业工况下外界激励难以获取,进而难以获取模态参数;工作模态分析(oma)仅需获取响应数据即可识别运行工况下的模态参数,因此,开展研究玉米果穗移动速度下玉米收获机械整机质量时变系统的工作模态试验及装置具有重要意义。

技术实现思路

1、本发明所要解决的第一个技术问题是:玉米收获机田间作业下,由果穗进入粮箱而引起整机质量逐渐增加特征,导致收获机械模态参数等动力学特征难以明确获取的问题,提供一种能够模拟果穗移动玉米收获机时变系统工作模态实验装置,该装置能够模拟玉米果穗移动过程中收获机械整机质量连续变化控制。

2、本发明所要解决的第二个技术问题是:传统振动模态信号的采集装置中,常采用在被测结构上放置传感器采集信号的方法,导致对被测结构产生了附加质量,影响被测结构的模态参数,搭建采用非接触式的模态参数测试方法及装置有效避免了附加质量的影响,采集结果更加准确。

3、本发明所要解决的第三个技术问题是:收获机械关键部件在质量移动及时变工作过程中通常会产生随时间发生变化的振动和变形,本发明可模拟质量移动下收获机械时变系统的振动特性和模态参数变化。

4、本发明所要解决的第四个技术问题是:收获机械田间作业时,土壤、机器、作物之间耦合作用,并受到环境、温度、湿度等各种复杂工况影响、实际田间作业激励难以获取,本发明仅通过响应数据的工作模态装置可模拟果穗移动下玉米收获机时变系统的工作模态。

5、为实现以上技术目的,本发明采用以下技术方案:

6、所述的一种模拟果穗移动玉米收获机时变系统工作模态实验装置,包括:质量移动机构1、变质量机构2、速度控制系统3、同步带传动机构4、振动激励系统5、支撑框架6、非接触式检测机构7。

7、所述质量移动机构1、变质量机构2通过夹持工装8分别与支撑框架6紧固连接,同步带传动系统4通过轴承座27固定安装在外支撑框架36上,振动激励系统5和非接触式检测机构7与支撑框架6表面无接触。

8、所述夹持工装8通过螺栓固定在内支撑框架36上,带轨梁9两端与夹持工装8通过螺栓紧固,滑块10在带轨梁9上滑动,滑块10顶部与质量盒11底部紧固连接,带轨梁9和质量盒11分别用来模拟玉米收获机车架和玉米果穗;质量盒11在带轨梁9上移动,模拟玉米果穗从植株被割台切割经升运器、剥皮机进入粮箱过程。

9、所述夹持工装8通过螺栓固定在外支撑框架36上,直线导轨12两端与夹持工装8通过螺栓紧固,吊装滑块13在直线导轨12上滑动,吊装滑块13顶部与吊撑杆14紧固连接,上漏斗架15、下漏斗架16与吊撑杆14通过螺栓紧固,吊撑架14上竖直放置漏斗17,橡胶套18嵌入漏斗17下端。

10、所述实验装置中漏斗17内的沙粒以玉米收获机相同喂入量的速率进入质量盒11,模拟果穗进入玉米联合收获机粮箱过程中整机质量逐渐增大过程。

11、所述步进电机22输出端通过联轴器23与上旋转轴24紧固连接,上旋转轴24两端通过滚动轴承26与轴承座27固定,滚动轴承26与轴承座27的配合方式为间隙配合,轴承座27通过螺栓连接在外支撑框架37上。

12、上同步轮28安装于联轴器23与轴承座27之间,且与上旋转轴24通过螺栓连接,上绕线轮31固定在两轴承座27之间,且与上旋转轴24通过螺栓紧固。

13、下旋转轴25两端通过滚动轴承26与轴承座27固定安装,滚动轴承26与轴承座27配合方式为间隙配合,轴承座27通过螺栓连接在外支撑框架36上,下同步轮29安装于联轴器23与轴承座27之间,且与下旋转轴25通过螺栓连接,下绕线轮32固定在两轴承座27之间,且与下旋转轴25通过螺栓紧固。

14、同步带30与上同步轮28、下同步轮29通过齿与齿槽相啮合,精准调控吊装滑块13与滑块10匀速、匀加速移动。

15、所述上绕线轮31、下绕线轮32分别固定在上旋转轴24、下旋转轴25位置,且下绕线轮32在上绕线轮31正下方350-600mm处。

16、两根牵引滑块的麻线44左端分别缠绕在上绕线轮31、下绕线轮32位置,右端系紧于滑块10、吊装滑块13上,且滑块10在吊装滑块13正下方350-600mm处,带轨梁9上质量盒11内质量实时增加。

17、不同孔径橡胶套18嵌入漏斗17下端,实现带轨梁9上质量盒11整体质量以不同速率增加,模拟果穗移动过程中玉米联合收获机整机质量分布发生变化的过程。

18、所述吊装滑块13与直线导轨12通过滑轮滑动,滑块10与带轨梁9通过钢珠实现滑动,带轨梁9两侧轨道接触角范围为45°-60°。

19、铝型材37和角码38通过螺丝螺母固定连接,支撑框架6包括内支撑框架35和外支撑框架36,且内支撑框架35和外支撑框架36无接触,内、外支撑框架边框相距200-400mm,避免步进电机22振动影响带轨梁9。

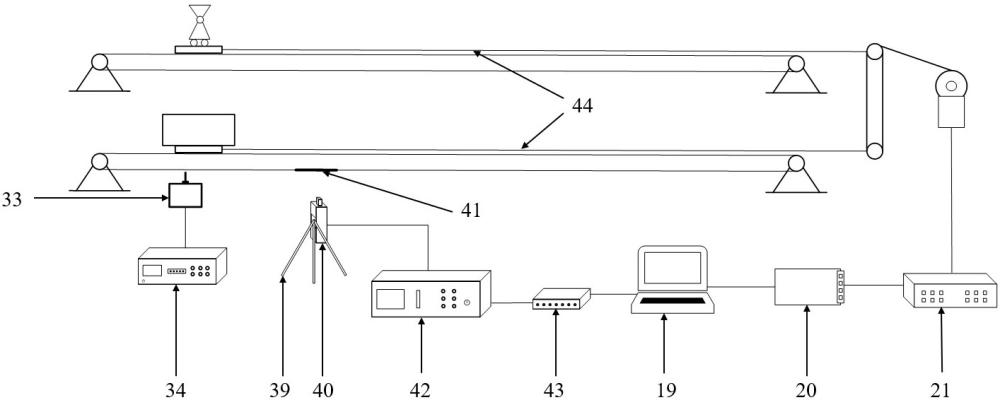

20、所述反光条41粘贴在带轨梁9下方表面中心位置,高速激光测振仪40位于反光条41正下方500-1000mm处,三角支撑架39固定支撑高速激光测振仪40,高速激光测振仪40发射红外光线到反光条41,并捕捉反射红外光线,以带轨梁9静止不动时发射到接收红外光线的时间为基准,计算发射到接收红外光线时间,采集并处理得到被测结构的振动数据。

21、所述上位机19与树莓派20通过tcp协议通信,树莓派20与步进电机驱动器21通过i/o端口连接控制步进电机22转速,步进电机22带动上绕线轮31、下绕线轮32同步转动,带动牵引麻线在上绕线轮31、下绕线轮32上转动,滑块10上质量盒11和吊装滑块13上漏斗17同步移动,控制质量盒11和漏斗17的匀速和匀加速直线运动。

22、本发明的工作原理:树莓派20接受上位机19发出的指令,通过步进电机控制器21,控制步进电机22转动,步进电机22带动上旋转轴24转动,上旋转轴24通过上同步轮28、同步带30、下同步轮29带动下旋转轴25转动,实现上旋转轴24和下旋转轴25同步转动;上旋转轴24带动上绕线轮31转动,通过绕线的方式,上绕线轮31拉动吊装滑块13沿直线导轨12运动,间接实现漏斗17沿直线导轨12运动,下旋转轴25带动下绕线轮32转动,通过绕线的方式,下绕线轮32拉动滑块10带轨梁9运动,间接实现质量盒11沿带轨梁9运动;上旋转轴24和下旋转轴25,上同步轮28和下同步轮29,上绕线轮31和下绕线轮32尺寸相同,漏斗17和质量盒11置于同一位置,进而实现梁上质量盒11的移动及盒内质量的不断增加;激振器33、功率放大器34来模拟玉米收获机不同的振动工况,将反光条41贴在带轨梁9下方,高速激光测振仪(40)发射红外光线到反光条41,并捕捉反射红外光线,以带轨梁9静止不动时发射到接收红外光线的时间为基准,计算发射到接收红外光线时间,经过数据线传输到信号处理设备42,然后通过采集卡43采集信号,采集并处理得到被测结构的振动数据,最后通过上位机19显示所采集的信号。

23、本发明的有益效果集中体现在以下方面:

24、1、本发明通过树莓派精准控制电机的转速,进而控制滑块和吊装滑块的运动形式(匀速、匀加速),实现滑块和吊装滑块的精确定位和运动控制,利用树莓派控制电机,可对滑块和吊装滑块的运动进行实时调整调控,可以提高效率和准确性。

25、2、本发明通过质量移动机构、变质量机构及振动激励系统之间相互配合,质量移动机构可以实现质量盒不同运动形式的精准调节,变质量机构可以实现质量盒移动过程中质量的精准变化;振动激励系统可提供用于模拟玉米果穗移动的收获机械时变系统模态参数检测的试验条件。

26、3、 本发明通过控制电机实现两个同步轮同步转动,进而带动两个绕线轮带动漏斗和质量盒同步移动,实现了质量盒质量变化的连续性;通过选用漏斗装置,实现了质量变化的均匀性,在漏斗下端套不同孔径的橡胶套,实现了质量的变化速率可控。

27、4、支撑框架包括内支撑框架和外支撑框架两部分,表面无任何接触,变质量机构和步进电机固定安装在外支撑框架上,简支梁移动系统固定在内支撑框架上,避免了简支梁移动系统受电机振动的影响。

28、5、相比目前存在的变质量结构,本装置能够实现模型模拟玉米果穗质量移动的玉米联合收获机时变系统模态参数检测,且考虑了质量盒移动过程中质量盒中质量增加的连续性,该装置结构更加紧凑,制作成本低,简单可靠。

29、6、相比于传统的采集仪加传感器的振动模态参数获取方式,本发明通过设计非接触式的模态检测装置,未在被测结构施加附加质量,减少了附加质量对时变系统模态参数的影响,提高了参数获取的准确性。

- 还没有人留言评论。精彩留言会获得点赞!