一种大型橡胶护舷力学性能压缩试验检测装置的制作方法

本发明涉及机械设计,具体为一种大型橡胶护舷力学性能压缩试验检测装置。

背景技术:

1、护舷又称船的护木,是码头或船舶边缘使用的一种弹性缓冲装置,有木制的和橡胶的,主要用以减缓船舶与码头或船舶之间在靠岸或系泊过程中的冲击力,防止或消除船舶和码头受损坏,目前,根据橡胶护舷行业标准,橡胶护舷硫化后,对其质量的检验通常是对橡胶护舷进行物理机械性能测试和力学性能测试。

2、如公开号为cn 110208095 a的一种护舷压缩性能检测装置,包括底座,所述底座顶部的左右两侧均固定安装有卡座,所述底座和卡座顶部的左右两侧均开设有连接口,所述连接口的内部固定安装有定位柱。该护舷压缩性能检测装置,通过在护舷本体进行检测的时候,利用压力机直接压向护舷本体的顶部,当护舷本体受到压力的时候,由于护舷本体采用橡胶制成能够产生形变,其受到压力的时候向下压缩,而其内腔顶壁的连接块和其内部的压杆也随着向下移动,在压杆向下移动的时候,由于限定柱是活动安装在压杆上套口内的,所述在压杆受到压力的时候会在限定柱的外表面向下活动,达到了检测结构准确的目的,但是对于超大型护舷使用时,例如现有一种高度在2.5m高的锥型护舷使用时,需要检测装置具备更大的工作区域和伸缩高度,以满足超大型护舷使用,该装置不便于适应超大型护舷检使用,具有一定能过的局限性,且装置对不同型号的护舷使用时,例如圆通型、锥形、鼓型等等,不便于对护舷进行较好的限位,也会影响压缩性能检测的准确度。

3、所以我们提出了一种大型橡胶护舷力学性能压缩试验检测装置,以便于解决上述中提出的问题。

技术实现思路

1、本发明的目的在于提供一种大型橡胶护舷力学性能压缩试验检测装置,以解决对于超大型护舷使用时,装置缺少相对应的较大工作区域和较高的伸缩高度,降低了超大型护舷的检测效果,同时,对不同型号的护舷使用时,不便于对护舷进行较好的限位,也会影响压缩性能检测准确度的问题。

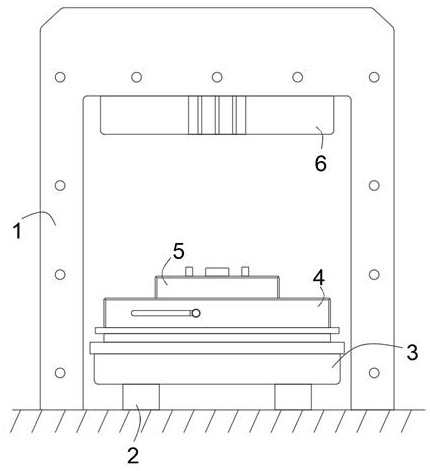

2、为实现上述目的,本发明提供如下技术方案:一种大型橡胶护舷力学性能压缩试验检测装置,包括上梁、右下压板和安装在上梁底部中间的液压泵,所述液压泵的伸缩部顶端固定连接有连接板;

3、还包括:

4、安装板,固定连接在连接板的顶部,所述安装板的顶部连接有左下压板;

5、承压板,固定连接在上梁的内顶面中间,所述承压板位于安装板的正上方;

6、拼接机构,设置在左下压板的内部,所述拼接机构包括滑杆一,所述滑杆一的外侧滑动连接有滑套一,所述滑套一的顶部固定连接有连接块,一侧所述滑套一的外侧连接有紧固螺栓,所述左下压板的一侧对称开设有卡合槽,所述右下压板的一侧对称固定有卡合块,所述卡合块的内部安装有丝杆,所述右下压板的内部一侧连接有旋钮;

7、所述丝杆的一端转动连接有连杆,所述连杆远离丝杆的一端连接有阻挡块,所述阻挡块与卡合块滑动连接,所述阻挡块与卡合槽卡合连接;

8、定位机构,设置在左下压板的内部中间,所述定位机构包括定位块和调节块。

9、优选的,所述左下压板与安装板滑动连接,所述安装板的内部开设有凹槽一,所述凹槽一的内部对称固定连接有滑杆一,所述紧固螺栓与滑套一螺纹连接,所述紧固螺栓与滑杆一相抵接。

10、通过采用上述技术方案,设置有拼接机构,当装置需要测试超大型护舷时,将右下压板放置在安装板的顶部,保持卡合块插入到卡合槽的内部,完成左下压板和右下压板的拼接,最后,启动装置进行检测即可,满足了超大型护舷的检测需要,且正常状态下仅需左下压板即可实现检测,降低了液压泵的负载损耗,也便于对受损的右下压板进行单独更换,定位机构,便于适应不同型号的护舷定位,提高了装置的适用范围,且护舷受压缩膨胀时,由于弹簧二和弹簧三的配合,定位块和调节块也会对应向外移动,以减少对护舷检测的影响。

11、优选的,所述安装板的顶部开设有滑槽一,所述滑槽一的数量与滑套一相匹配,所述连接块与滑槽一滑动连接,所述安装板的内部一侧开设有滑槽二,所述滑槽二与凹槽一相连通,所述紧固螺栓与滑槽二滑动连接。

12、通过采用上述技术方案,当装置需要测试超大型护舷时,首先拧松紧固螺栓,拉动紧固螺栓向滑槽二的左侧滑动,紧固螺栓带动滑套一在滑杆一上滑动,滑套一带动连接块和左下压板移动,使得左下压板位于安装板顶部的左侧,便于左下压板位置的调节。

13、优选的,所述卡合块与卡合槽卡合连接,所述丝杆包括左右两段,两段所述丝杆为转动连接,所述丝杆的外侧安装有左辅助板和右辅助板,左段所述丝杆与左辅助板滑动连接,右段所述丝杆与右辅助板螺纹连接,所述丝杆通过斜齿轮组与旋钮适配连接。

14、通过采用上述技术方案,将卡合块插入到卡合槽的内部,此时,转动旋钮,旋钮通过底部斜齿轮的配合,带动丝杆转动,旋钮可移动一段距离以便与丝杆相匹配,由于丝杆与右辅助板螺纹连接,与左辅助板滑动连接,且丝杆包括转动连接的左右两段,能实现连杆向外展开,便于右下压板与左下压板固定安装。

15、优选的,所述阻挡块与连杆转动连接,两个所述阻挡块之间固定连接有弹簧一,所述卡合块的内部一侧固定连接有限位块,所述限位块位于阻挡块的内侧。

16、通过采用上述技术方案,在连杆推动阻挡块伸出时,使得阻挡块对卡合块限位阻挡,进而完成左下压板和右下压板的拼接。

17、优选的,所述左下压板的内部开设有滑槽三,所述滑槽三对称开设有三个,所述滑槽三的内部固定连接有滑杆二,所述定位块与滑杆二滑动连接,所述定位块的底部一侧固定连接有弹簧二,所述弹簧二位于滑槽三的内部。

18、通过采用上述技术方案,将护舷置于左下压板的顶部中间,松开定位块,弹簧二的弹力带动定位块复位,定位块在滑杆二上滑动,使得定位块与护舷的外侧相压紧贴合。

19、优选的,所述左下压板的内部开设有凹槽二,所述凹槽二的内底面对称安装有电动推杆,所述电动推杆的伸缩部顶端固定连接有固定板,所述固定板的内部固定连接有滑杆三。

20、通过采用上述技术方案,当左下压板和右下压板拼接使用时,通过启动电动推杆收缩,电动推杆带动固定板和调节块下移,直到调节块的顶部与左下压板的顶部相贴合,也避免对超大型护舷的放置造成影响,以便于提高护舷的检测准确度。

21、优选的,所述调节块与滑杆三滑动连接,所述调节块与凹槽二滑动连接,所述调节块的底部一侧固定连接有弹簧三。

22、通过采用上述技术方案,弹簧三的弹力带动调节块复位,调节块在滑杆三上滑动,便于调节块对护舷贴合限位,通过三个定位块和调节块,便于适应不同型号的护舷定位,提高了装置的适用范围。

23、优选的,所述弹簧三位于固定板的内部,所述弹簧三远离调节块的一端与固定板固定连接。

24、通过采用上述技术方案,当护舷受压缩膨胀时,由于弹簧二和弹簧三的配合,定位块和调节块也会对应向外移动,以减少对护舷检测的影响。

25、与现有技术相比,本发明的有益效果是:设置有拼接机构,当装置需要测试超大型护舷时,将右下压板放置在安装板的顶部,保持卡合块插入到卡合槽的内部,完成左下压板和右下压板的拼接,最后,启动装置进行检测即可,满足了超大型护舷的检测需要,且正常状态下仅需左下压板即可实现检测,降低了液压泵的负载损耗,也便于对受损的右下压板进行单独更换,定位机构,便于适应不同型号的护舷定位,提高了装置的适用范围,且护舷受压缩膨胀时,由于弹簧二和弹簧三的配合,定位块和调节块也会对应向外移动,以减少对护舷检测的影响;

26、1、设置有拼接机构,拼接机构包括安装板、左下压板、滑杆一、滑套一、连接块、紧固螺栓、右下压板、卡合槽、卡合块、丝杆、连杆、阻挡块、弹簧一和限位块,在装置正常使用时,仅需使用左下压板工作即可,将待检测的护舷置于左下压板的顶部中间固定住,接着,启动液压泵工作,液压泵带动连接板上升,进而使得安装板和左下压板上升,左下压板配合顶部的承压板挤压护舷,检测完成后,通过控制面板操作将结果打印出来,查看数据是否符合要求即可,当装置需要测试超大型护舷时,首先拧松紧固螺栓,拉动紧固螺栓向滑槽二的左侧滑动,紧固螺栓带动滑套一在滑杆一上滑动,滑套一带动连接块和左下压板移动,使得左下压板位于安装板顶部的左侧,再拧紧紧固螺栓对滑套一定位,便于对左下压板的位置调节后固定,再将右下压板放置在安装板的顶部,保持卡合块插入到卡合槽的内部,此时,转动旋钮,旋钮通过底部斜齿轮的配合,带动丝杆转动,旋钮可移动一段距离以便与丝杆相匹配,由于丝杆与右辅助板螺纹连接,与左辅助板滑动连接,且丝杆包括转动连接的左右两段,能实现连杆向外展开,连杆推动阻挡块伸出,使得阻挡块对卡合块限位阻挡,进而完成左下压板和右下压板的拼接,最后,启动装置进行检测即可,满足了超大型护舷的检测需要,且正常状态下仅需左下压板即可实现检测,降低了液压泵的负载损耗,也便于对受损的右下压板进行单独更换,使用方便,解决了对于超大型护舷使用时,装置缺少相对应的较大工作区域和较高的伸缩高度,降低了超大型护舷的检测效果的问题。

27、2、设置有定位机构,定位机构包括左下压板、定位块、滑槽三、滑杆二、弹簧二、凹槽二、电动推杆、固定板、滑杆三和弹簧三,在不同型号的护舷检测时,首先,向外拉动左下压板顶部的定位块和调节块,将护舷置于左下压板的顶部中间,松开定位块和调节块,弹簧二的弹力带动定位块复位,定位块在滑杆二上滑动,使得定位块与护舷的外侧相压紧贴合,弹簧三的弹力带动调节块复位,调节块在滑杆三上滑动,便于调节块对护舷贴合限位,通过三个定位块和调节块,便于适应不同型号的护舷定位,提高了装置的适用范围,且护舷受压缩膨胀时,由于弹簧二和弹簧三的配合,定位块和调节块也会对应向外移动,以减少对护舷检测的影响,而当左下压板和右下压板拼接使用时,通过启动电动推杆收缩,电动推杆带动固定板和调节块下移,直到调节块的顶部与左下压板的顶部相贴合,也避免对超大型护舷的放置造成影响,以便于提高护舷的检测准确度,解决了对不同型号的护舷使用时,不便于对护舷进行较好的限位,也会影响压缩性能检测准确度的问题。

- 还没有人留言评论。精彩留言会获得点赞!